分散相在水力旋流器內分離效率的數值模擬研究

李 慧,王 飛,張 軍

(1.黃河科技大學 工學院,鄭州 450063;2.鄭州大學 化工與能源學院,鄭州 450001)

0 引言

水力旋流器作為一種分離設備,具有成本低、易安裝維護,且無內部運動構件等有點,因此,對水力旋流器的研究已經得到了越來越多學者的重視[1~5]。目前,對其內部液體介質的三維流場的理論研究已相當充分,盡管在某些方面還存有爭議[6,7],但是已有的研究已經為分析分散相固體顆粒的研究提供了一定的基礎。

盡管水力旋流器結構簡單,但由于其進口與出口都是與大氣相通的,因此由于流場內的負壓作用會導致外界空氣進入從而存在空氣柱,其運動規律十分復雜。目前,對于分散相固體顆粒運動的研究還不充分。單純利用解析法來來研究多相流的運動極為困難,而利用實驗法周期長、成本高。

本文采用數值模擬技術,利用FLUENT軟件,針對地下水除沙用的水力旋流器進行了數值模。在單相水介質的模擬中加入了“mixture”模型對空氣柱進行了模擬,然后在得到了穩定的單相流場以后,加入相間耦合的隨機軌道模型模型,對沙粒固體分散相進行數值模擬。利用正交試驗法重點對模擬所得的影響分離效率的各因素進行綜合評價,有利于更深入地研究水力旋流器多相流動。

1 物理模型

應用里特馬關系式[8]進行計算,即:

式中:

K為系數,可查表獲得。

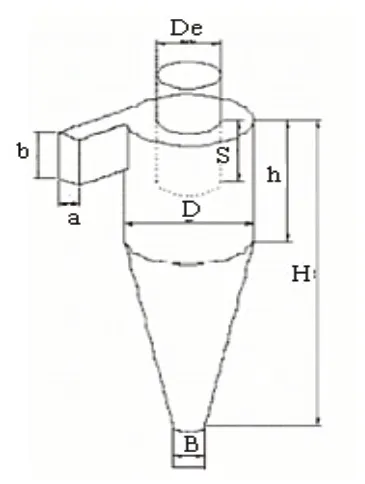

本文的模擬結構參數選擇如圖1所示,其中主要幾何參數:

a=40mm;b=80mm;De=40mm;S=100mm;D=250mm;S=60mm;h=300mm;H=1021mm;旋流器錐角α15o。

其中,液相水的溫度為t=20oC,沙粒密度并假設沙粒粒徑分布滿足Rosin-Rammler分布。

圖1 水力旋流器的結構

2 數值模擬結果及分析

2.1 粒子運動軌跡

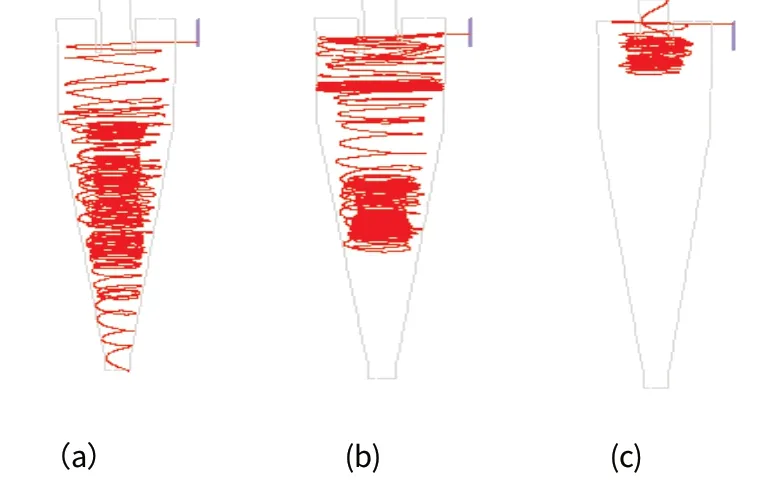

通過追蹤沙粒的運動軌跡,可以直觀地觀測到沙粒分離的過程。

作者共模擬了14種粒徑的固體顆粒,在整理了多種粒徑粒子的軌跡圖后,顆粒軌跡大體大致可分為三種情況,即:從底流口排出,如圖2(a);在旋流器內做死循環,如圖2(b);從溢流口逃逸,如圖2(c)。

從整個模擬結果來看,顆粒粒徑較大的粒子所受離心力較大而更容易有效分離,而粒徑較小的粒子更容易從溢流口逃逸。如圖1所示,從上部、中部入射的粒子容易在頂蓋附近作旋轉圓周運動從而增加停留時間,或是直接在進口處發生短路流,而從進口下部射入的粒子一般都能較好的有效分離。因此,顆粒的入射位置尤為重要,入口位置的不同也可直接影響到分離效率。但粒徑特別小的粒子受湍流影響較大,其軌跡的隨機性很強,因此軌跡規律性不強。

圖2 分散相固體顆粒運動軌跡

2.2 分離效率的計算方法

由于該模擬采用隨機軌道模型追蹤顆粒分散相,因此將對分離效率的計算簡化為顆粒追蹤法。即:在充分長的時間內對入射的各粒子進行追蹤計算,認為從溢流口逃逸,或在旋流器內做死循環的顆粒是未被分離的顆粒,而從底流口排出的顆粒為有效分離顆粒,因此總效率的計算可以采用底流口的固體沙粒質量濃度與進口固體沙粒質量濃度的比值來表示,而分級效率的計算則可以采用從底流口排出的顆粒數目與從進口追蹤的顆粒數目的比值來表示。

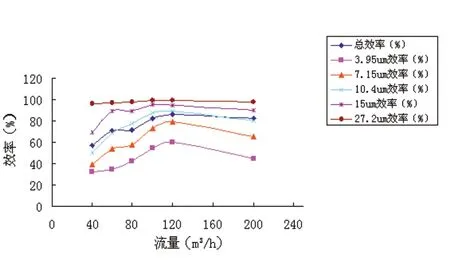

2.3 進口流量對分離效率的影響

圖3是根據模擬結果繪制的曲線圖。從圖中可以看到粒徑較小的沙粒,比如3.95 mμ 和7.15 mμ 的沙粒受流量大小的影響較大;而粒徑很大的沙粒,如27.2 mμ 的沙粒則受流量影響不顯著。整體來看,隨著流量的增加分離效率是隨之增加的,分析可能是因為水力旋流器內的粒子所受離心力隨流量的增大而增大,易被分離。但對于較大粒徑的沙粒,則存在一個“臨界”流量,當超過此流量時,流量對分離效率的影響就不顯著了,卻增加了能耗損失,因此效率反而略有下降。粒徑較小的沙粒隨著流量的增大受湍流脈動的影響較顯著,因此有可能還未參與分離就直接從溢流口逃逸;或是被卷入內旋流而在旋流器內作死循環導致不能有效分離,而是滯留于旋流器內。因此,對于小粒徑的沙粒而言,流量過大超過某一“臨界”值時,其效率反而會下降較多。綜合分析認為,當流量小于某一“臨界”值時,

效率隨流量的增大而增大,當然能耗也會隨之增加。因此在選用旋流器時,應該綜合考慮能耗和效率,在一定的含沙濃度下,找到流量的最佳值。

圖3 流量對效率的影響

2.4 沙粒濃度對分離效率的影響

本文模擬了在進口流量為50m3/h的情況下,沙粒濃度分別為2.5g/L、5g/L、7g/L、10g/L和12.5g/L時,不同粒徑沙粒的分離效率及總效率。圖4是根據模擬結果繪制的曲線圖。

從圖4的曲線關系可看出,除了粒徑為3.95 mμ的沙粒外,各不同粒徑的沙粒隨著顆粒濃度的增加,其分離效率是下降的趨勢,這與文獻[9]的實驗結果相吻合。粒徑特別小的3.95 mμ 沙粒由于受湍流脈動的影響較大,其規律性不強;而粒徑特別大的27.2 mμ 沙粒隨沙粒濃度的變化其效率變化亦不大。在相同的顆粒濃度下,顯然是粒徑越大的沙粒越容易分離,其分離效率越高。

圖4 沙粒濃度對效率的影響

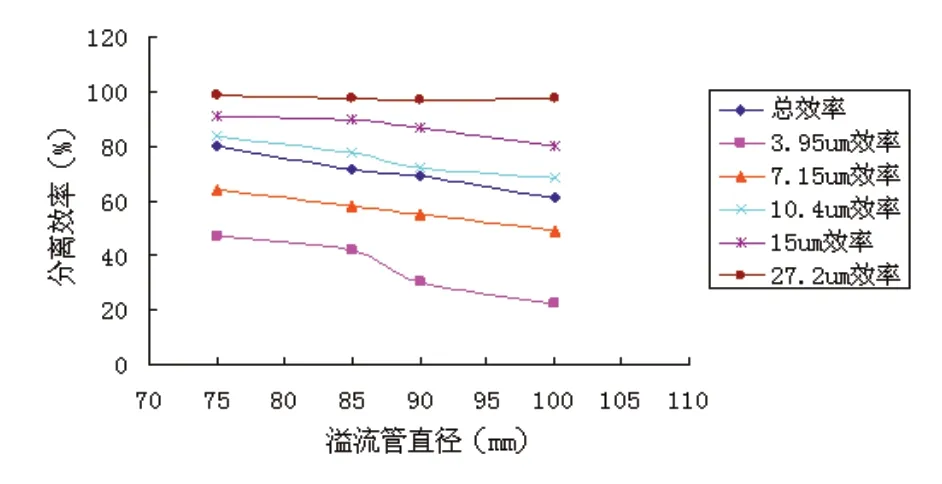

2.5 溢流管直徑對分離效率的影響

圖5是不同溢流管徑下總效率及分級效率的曲線分布。從圖中的曲線關系可以看到,在相同的溢流管直徑下,粒徑越大的沙粒,其分離效率越高。27.2 mμ 沙粒由于粒徑較大,較易分離,其分離效率基本達到了100%,其受溢流管直徑的影響基本可忽略。而粒徑較小的顆粒則受溢流管直徑的影響較大。整體來看,隨著溢流管直徑的增大,其分離效率是降低的。分析是因為旋流器內部存在著內旋流和外旋流,溢流管直徑越大,其內旋流與外旋流的分界面就越接近內壁,從而導致內旋流范圍增大,從而增加了較小粒徑沙粒未能參與分離而直接從溢流口逃逸的機率。由文獻[9]中的實驗可知,旋流器內的短路流也會隨著溢流管直徑的增大而愈加顯著。因此,粒徑極小的沙粒,如3.95 mμ 的沙粒則更容易進入短路流而不能參與有效分離。雖然隨著溢流管直徑的減小,沙粒的分離效率隨之增大,但這同時也增加了能耗。所以實際選擇溢流管直徑時,要綜合考慮效率與能耗的制約關系,找到最佳的、性價比最高的溢流管徑。

圖5 溢流管直徑對效率的影響

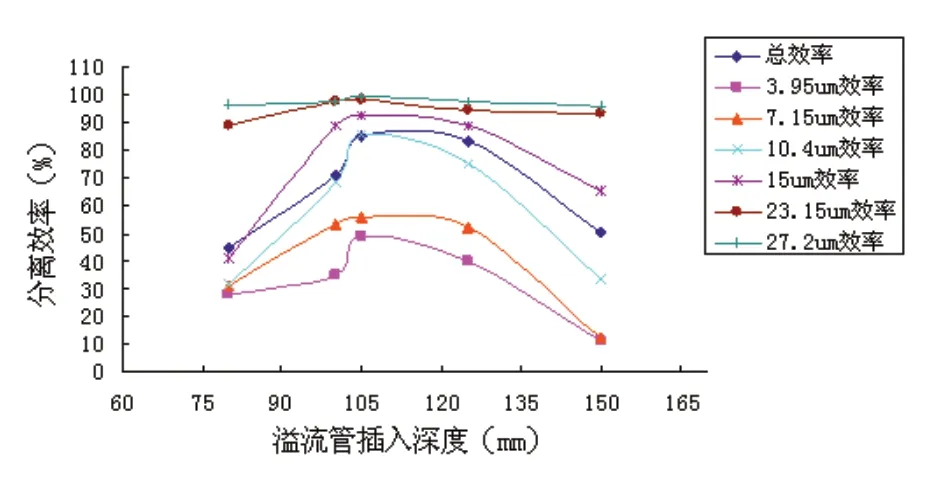

2.6 溢流管插入深度對分離效率的影響

水力旋流器中溢流管的插入深度由于能夠減輕短路流的影響,因此對于分離效率的提高是可以起到積極作用的。圖6是根據模擬結果繪制的在一定的流量下,不同溢流管插入深度下,總效率與分級效率的變化分布曲線。從中可以看出,隨著溢流管插入深度的增加,其曲線出現了“拐點”,即先增大后減小。高效分離區域大概在插入深度為100mm~125mm之間,這與文獻[10]推薦的插入深度相吻合。粒徑為27.2 mμ 的大沙粒的分離效率仍然接近100%,與前面的研究類似,幾乎不受溢流管插入深度的影響。因此,溢流管的插入深度應該合理設計,使之可以有效抑制短路流從而增加分離效率。

圖6 溢流管插入深度-效率關系圖

3 正交試驗

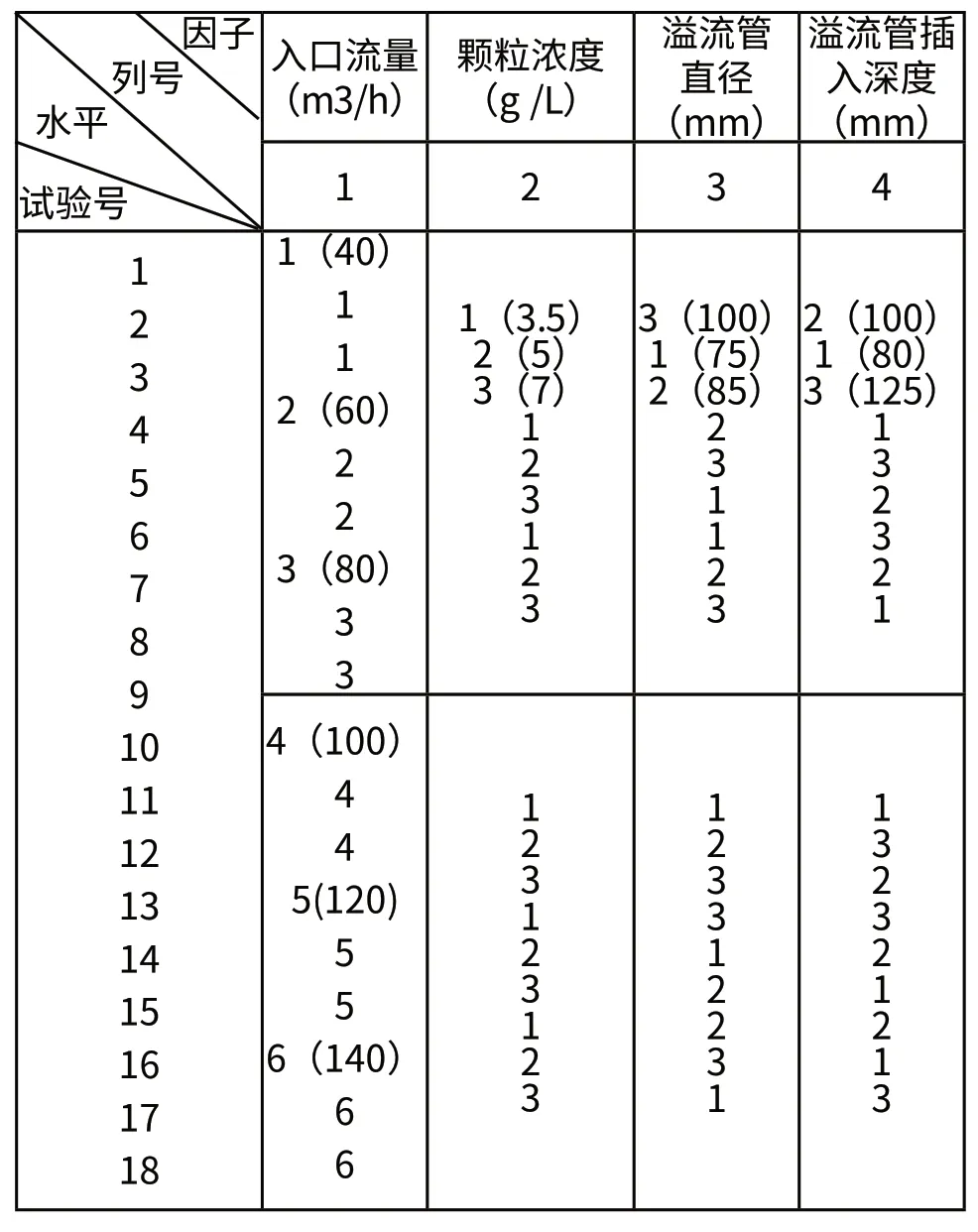

由于影響總分離效率的指標因素有進口流量、顆粒濃度、溢流管直徑及溢流管插入深度,因此采用了正交試驗對各個指標的影響進行綜合評價,深入研究分離效率對各個指標因素的敏感程度。

3.1 正交試驗表格設計

3.2 正交試驗結果分析

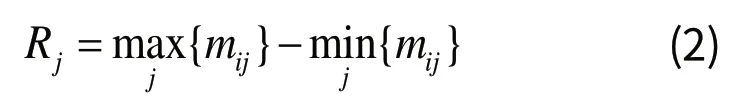

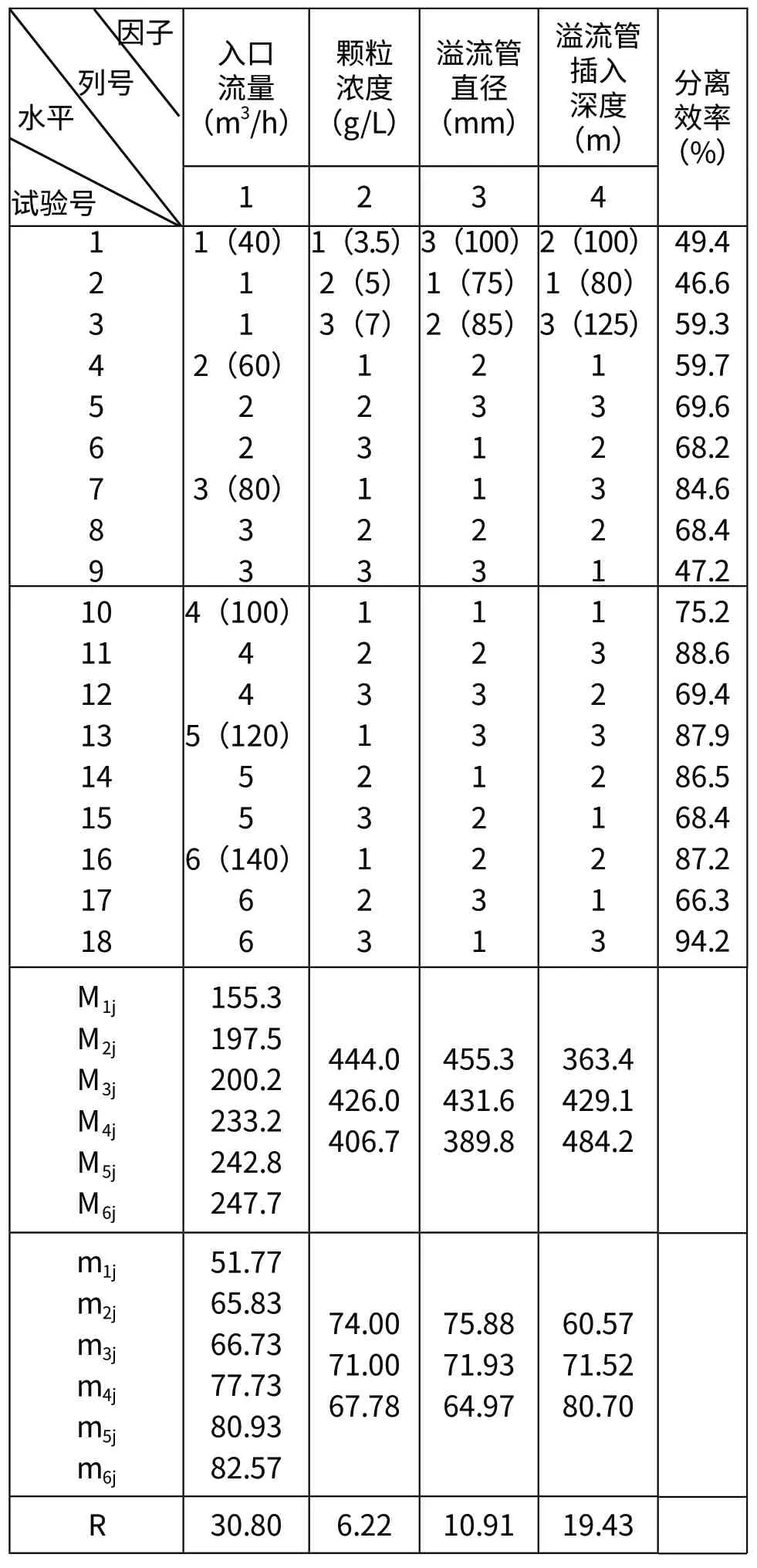

按照正交試驗的設計,其模擬后的結果及后處理結果如表2所示。Mij等于對應i水平的第j列因子的試驗結果總合;mij等于相應的平均值大小。Rj等于第j列因子的極差,其大小可用公式(2)求出。

Rj越大,則該列因子對所評價的指標影響越大,因此可得出各個指標對分離效率的影響大小的主次順序。

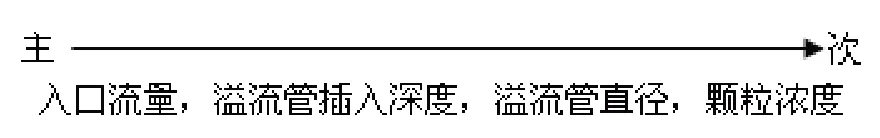

從表2得出的結果可看出,四個指標因素對分離效率影響的主次順序如圖7所示。

圖7 各指標對分離效率的影響

表1 正交試驗表

表2 以分離效率為評價指標的正交試驗結果處理表

4 結論

1)本文研究了影響水力旋流器分離效率的四個指標因素:進口流量、顆粒濃度、溢流管直徑及溢流管插入深度。合理的設計這四個指標,對優化設計的研究很有意義。

2)在實際生產中旋流分離器錐體的角度、進口的形狀及個數、底流口直徑等指標對分離效率的影響也應該考慮,在以后的研究中應該進一步展開。

[1]Helmut Trawinski.水力旋流器的理論應用及實際操作[J].國外金屬礦選礦,1977,(9):8-21.

[2]藍建波.旋液分離器及其應用[J].石油化工設備,1989,(1):43-44.

[3]云南錫業公司中心試驗所.水力旋流器在分級上的應用[J].礦山機械,1975,(6):28-32.

[4]Martin Thew.Hydrocyclone Design For Liquid-liquid’s Separation[J].The Chem.Eng.,1986,(8):17-23.

[5]黃樞.水力旋流器的理論基礎與應用(上)[J].金屬礦山,1984,(12):56-61.

[6]Kelsall D F.Trans Inst Chem Eng,1987,30:87-104.

[7]Luo Qian,Deng Changlie,Xu Jirun et al .Inter J Miner Process,1989,25:297-310.

[8]凡清,范德順,黃鐘,等.固液分離與工業水處理[M].北京:中國石化出版社,2001.

[9]高冠道,高孟理,武金明,等.旋流分離技術在水處理中的實驗研究及應用[J].蘭州鐵道學院學報(自然科學學報),2002,21(1):90-92.

[10]ПOBAPOBAИ.選礦廠水力旋流器[M].北京:冶金工業出版社,1982.

[11]龐學詩.水力旋流器的設計計算[J].有色金屬(選礦部分),1991,(2):17-22.