催化裂化裝置煙氣洗滌塔腐蝕原因分析

陳忠基,曹 豐

(中國石油化工股份有限公司金陵分公司,江蘇 南京 210033)

中國石油化工股份有限公司金陵分公司3.50 Mt/a 催化裂化裝置于2012 年10 月建成投產運行一次成功,裝置的煙氣脫硫脫硝單元采用了DUPONT-BELCO 公司的EDV 濕法洗滌技術[1],是重要的環保項目,用于緩解催化裂化裝置的再生煙氣中SO2和NOx 對環境的危害,減少再生煙氣中催化劑粉塵排放。裝置運行過程中出現了腐蝕問題,主要是煙氣洗滌塔(T701)的腐蝕問題,已經嚴重影響裝置的安全生產。

1 洗滌塔的腐蝕情況

2013 年2 月6 日煙氣洗滌塔T701 頂部有5臺煙氣成份分析儀的接管有滲漏和脫落的現象,并且塔壁有一處焊縫滲漏,2013 年3 月25 日發現塔壁變徑處焊縫有二處漏點出現,并且煙氣分析儀補焊處也出現了滲漏的現象,2013 年8 月20日又發現煙囪上部筒體腐蝕穿孔,見圖1、圖2 和圖3,并且穿孔部位周邊腐蝕減薄嚴重。

圖1 分析儀設備頭接管滲漏和脫落Fig.1 Leakage on Equipment Head Nozzle of Analyzer and Falling-off of Nozzle

2 腐蝕原因探討

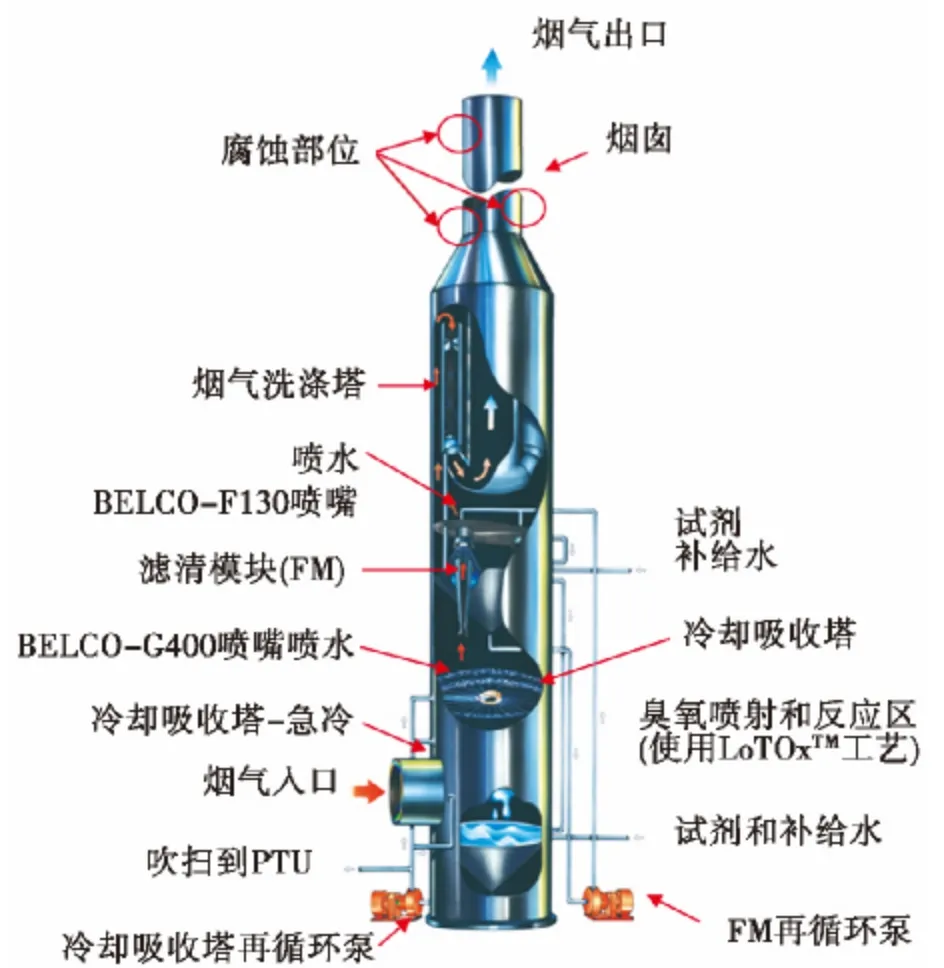

2.1 煙氣洗滌塔結構及工藝流程

煙氣脫硫脫硝洗滌塔(T701)的結構見圖4。它由急冷段、吸收段、濾清模塊、水珠分離器、煙囪組成。來自余熱鍋爐的煙氣水平進入T701 下部的急冷段,對煙氣進行急冷,并使其溫度降低至約60 ℃。煙氣經過高密度的水簾,均勻地沖洗整個內壁。并且通過在急冷區入口注入臭氧,把煙氣中的NOx氧化成N2O5。在吸收段區域有5 組噴射級別,分階段清除SO2等。每個級別包含一個噴嘴,總共有5 個噴嘴,噴射循環漿液使氣體/液體密切接觸,從而有效地將粗粉塵清除及進行脫硫。洗滌液的pH 值保持在7.0。噴射出來的液體順著塔壁流到塔底[2]。

圖2 變徑處焊縫和煙氣分析儀焊縫兩處泄漏Fig.2 Weld at Location of Altered Diameter and Weld on Flue Gas Analyzer

圖3 煙囪上部筒體腐蝕穿孔Fig.3 Corrosion Perforation on Upper Cylindrical Shell of Stack

圖4 煙氣洗滌塔結構和腐蝕部位示意Fig.4 Schematic Diagrams of Flue Gas Scrubber Structure and Corrosion Locations

煙氣經過噴淋區之后,被分配到十三個濾清模塊中。這些濾清模塊以環狀布置在急冷/噴淋塔的上部。在濾清模塊頂部的噴淋箱,通過每個濾清模塊配備的1 個噴嘴經過高密度噴淋進行洗滌,從而將細粉塵清除。

通過濾清模塊之后,煙氣進入水珠分離器,該組件由塔內12 個向下流的水珠分離器構成。分離器布置在煙囪周圍。每個水珠分離器通過離心分離的方式,將氣體中的自由水滴清除。當分離的水均勻地沖洗管道內壁,并在水珠分離器底部附近的空間內聚集時,水珠分離器進行自清潔。

分離水通過一條專門的管線,在每個水珠分離器設備的底部排放至FM 循環槽。不含水滴的煙氣經過整理后流進煙囪的底部向外排出。煙氣的速度較低,以便使冷凝水向下流回到洗滌器中。煙囪底部有個排水管,將從氣體流和冷凝水蒸氣中排放出來的水滴收集起來。這些水通過管道排放至FM 循環槽。

洗滌塔(T701)型號:φ8 400 mm/φ4 500 mm/φ3 110 mm;標高:99.7 m;煙囪部分筒體材質:Q345R+S30403;筒體厚度:(10 +3)mm;塔體部分筒體及過渡段材質:Q345R+S30403;筒體厚度:(18 +3)mm。

2.2 腐蝕原因分析

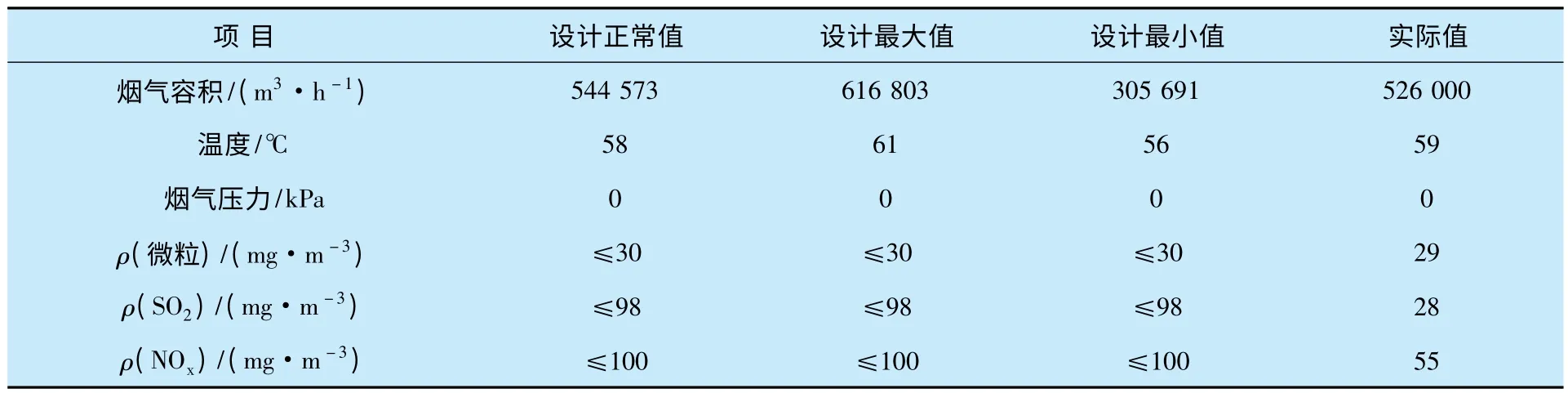

2.2.1 煙氣條件

煙氣洗滌塔(T701)是煙氣脫硫脫硝系統中的核心設備,從運行數據上看整個塔分離效果很明顯,主要指標催化劑粉塵、二氧化硫、氮氧化物數據完全達到排放標準(見表1),但腐蝕發生的部位在煙囪的變徑焊縫處及變徑處上方2 m 處的分析儀安裝點和煙囪上部的筒體,說明這部位腐蝕環境有變化。

表1 煙囪出口處的煙氣條件Table 1 Flue Gas Conditions at Exit of Stack

2.2.2 環境因素

對泄漏部位測厚發現,在穿孔周邊塔壁的厚度明顯減薄,最小只有5.5 mm,其余部位測厚數據變化不大,說明是由點蝕引起的區域性減薄。采集煙囪內的冷凝水做水質分析,pH 值為2.5~3.5,呈強酸性,并且含有Cl-,達到7.09 mL/L 左右質量濃度2 520 mg/m3,而對煙囪下部濾清模塊中過濾液的分析pH 值為7 左右,說明酸液在煙囪和變徑段聚集形成,濃度增加。

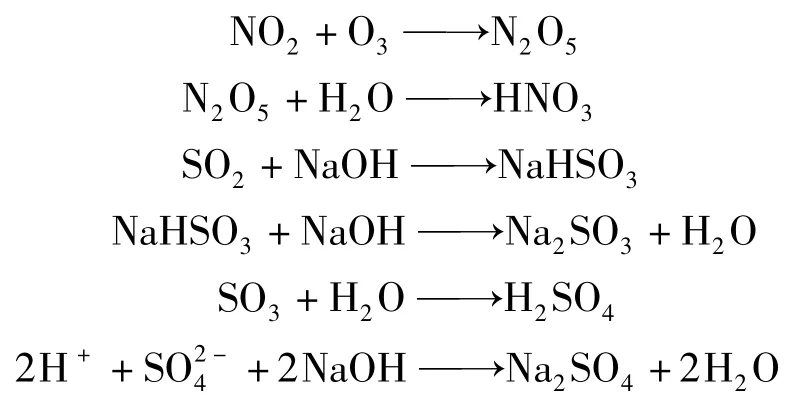

2.2.3 腐蝕機理

煙氣脫硫脫硝洗滌塔(T701)中的主要工藝反應發生在急冷段和吸收段,而急冷段內臭氧優先將煙氣中NOX氧化成N2O5,N2O5再和煙氣中水蒸氣結合生成硝酸(HNO3),吸收塔內二氧化硫的脫除主要是通過添加30%的NaOH 溶液加以控制。塔內主要反應式如下[3-4]:

分離后的煙氣和水汽隨著煙囪向外排放散失在空氣中,煙氣中殘留的SO3和水蒸氣反應生成H2SO4遇水冷凝,沿著煙囪內壁向下流,造成內壁液體呈酸性,而且在變徑處更易聚集,濃度也高,使筒體長期處于酸性的環境中。并且pH 值的大小還與溫度等環境有關,溫度較低,容易結露從而形成低溫酸性腐蝕環境,酸性趨強。

2.2.4 濾清模塊和噴嘴的影響

如果塔內濾清模塊和噴嘴發生堵塞或者偏流,容易在頂部變徑處產生酸液環境,這需要在停工時認真檢查,尤其是不能發生偏流;濾液循環泵(P702AB)出口壓力穩定(0.7 MPa),能保證噴嘴的霧化吸收效果,否則泵入口過濾器容易堵塞,造成壓力波動,影響霧化吸收效果;

2.2.5 酸性氣的影響

國內外多年的研究結果表明,SO3分子與水分子之間存在著較大的親和力,即使在較高溫度下也很容易與水分子結合形成H2SO4,且H2SO4分子與水分子間也存在較大的親和力,容易吸水形成酸霧。在濕法煙氣脫硫過程中,當含有氣態SO3或H2SO4的煙氣通過濕法煙氣脫硫系統時,由于煙氣被急速冷卻到露點之下,這種冷卻速率比氣態SO3或H2SO4被吸收塔內吸收劑吸收的速率要快得多,因此,SO3或H2SO4不僅不能有效脫除,反而會快速形成難于捕集的亞微米級的H2SO4酸霧氣溶膠,同時煙氣中含有的亞微米催化劑粉塵,強化了H2SO4氣溶膠的形成過程5-7。

在目前國內已投運的濕法脫硫設備中,SO3脫除效率一般在30%~50%,也有可以達到60%~67%,甚至還有采用鈉法濕式脫硫系統中的SO3脫除效率達到99%以上。但目前的濕法脫硫設備主要是針對SO2,對SO3的脫除并沒有特殊考慮,普遍的結果是SO3脫除率低于SO2。[8]

所以,SO3/ H2SO4酸液是造成腐蝕的主要介質,從現場監測數據亦能驗證這一觀點。減少煙氣入口中的硫含量能減低SO3/ H2SO4量,而控制硫含量就是降低催化混合原料中硫比重,近一年內裝置混合原料中硫質量分數最高達0.59%,最低0.24%,全年平均在0.42%,雖然在設計范圍內,如果降低原料中硫含量會更好。

2.3 材質及施工質量分析

T 701 的筒體材質都采用Q345R+S30403 復合鋼板,復合層是3 mm 的S30403 不銹鋼,耐腐蝕性和耐熱性較好,但在強酸性環境下,因其表面無法形成完好的鈍化膜而產生腐蝕減薄;筒體殘余應力較高的部位(如筒體焊縫部位等)更容易受到腐蝕。從現場煙囪上安裝的儀表分析儀設備頭斷口(見圖1)分析,煙囪筒體上5 只安裝分析儀的設備頭焊接采用單面焊,筒體內側開口板未打坡口,內側未焊透或者焊接質量差,在復合層和基層間產生縫隙,這樣遇到酸性較強的環境時,腐蝕加劇;其它幾處泄漏點也都發生在環焊縫上。此外,該處介質溫度在60 ℃左右,溫度較低,容易結露從而形成低溫酸性腐蝕環境。

3 整改措施

3.1 調整改進工藝流程

原先在濾清模塊上注入洗滌液上有一補充注堿口,是為了保證洗滌液的pH 值保持在7.0 左右,目前采取的措施之一是加大注堿量(控制加注量不能太高,注堿量太高易在冷凝水中產生碳酸鹽,堵塞泵體和入口過濾器),保證洗滌液的pH 值保持在8.5~9.5,盡可能降低塔上部變徑處內壁冷凝液的酸度。通過加大注堿后對煙囪煙汽樣品的分析,pH 值在4.5~6.0,緩解腐蝕情況。

3.2 對塔壁腐蝕部位采用加固措施

在變徑處一圈均勻焊接16 塊加強筋板,每塊筋板長1 m,使用16 mm 厚的碳鋼材質;以變徑處焊縫為界向上和向下各用12 mm 厚的304 不銹鋼板整圈貼板包套,達到整體加固的目的(見圖5)。

圖5 煙氣洗滌塔變徑處不銹鋼板貼焊加固Fig.5 Lining Welding of Stainless Steel Plate at Location of Altered Diameter on Flue Gas Scrubber

3.3 加強腐蝕監測

對易腐蝕部位尤其是煙囪上分析儀的安裝位置進行定點、定時的測厚,掌握塔壁的腐蝕速率,必要時對筒體和煙囪的強度進行重新校核;對煙氣樣品定時做pH 值分析,根據pH 值大小調節注堿量,保證內壁冷凝液的酸度在合適范圍。

3.4 局部材質升級

伸入內部的采樣桿和套管及法蘭采用用316L 不銹鋼,每個分析儀設備頭和復合板筒體焊接加強,在安裝時可以考慮將分析儀安裝角度向下傾斜10 度,減少液體聚集。

3.5 塔體材質升級

目前塔體選材方案主要有兩種:選用復合板(Q345R+S30403)和整體采用304L 不銹鋼。如果選用復合鋼板,在煙囪和變徑處塔壁可考慮內襯玻璃鋼或內刷防腐蝕涂層來抑制腐蝕。考慮到玻璃鋼如果局部損壞脫落,會堵塞濾清模塊頂部的噴淋箱,建議用內刷防腐蝕涂層來提高防護水平。而采用304L 不銹鋼做筒體,雖然在低溫酸性條件下,不能完全抗蝕,但可以減少材質和制造方面帶來的隱患,延長使用周期。

3.6 嚴格控制焊接工藝

分析儀設備頭開口和預制筒與塔體的焊接,必須安照復合板和不銹鋼板焊接進行工藝評定,制定焊接工藝規程,檢測合格,表面焊縫必須磨平;第二點要防止鐵素體的污染,尤其是制造內筒時加的臨時支撐必須和筒體材質一致,割除后磨平焊接點,有條件的話對內筒壁酸洗鈍化處理;

3.7 加強檢修檢查

在每次檢修檢查時,重點要檢查13 塊濾清模塊和各自頂部的噴淋嘴的實際尺寸,噴嘴是否在模塊中央、安裝高度是否達到設計要求,整個模塊系統有沒有短路和堵塞現象,避免造成偏流和局部腐蝕加劇。

4 結束語

2014 年3 月裝置停工檢修,重點檢查了濾清模塊和噴嘴的使用情況,對煙氣洗滌塔701 上部煙囪和過渡段進行整體更換,材質選用304L(厚度14 mm),在制造過程中,對設備頭焊接、焊縫處理、分析儀表安裝、過渡段的加強等重要環節均按照整改措施要求嚴格執行,并在煙囪內部安裝腐蝕掛片。目前裝置已開工并運行正常,煙囪中介質依舊呈酸性(pH 值在3~4),腐蝕環境依然存在。今后的重點工作就是防腐蝕檢測,實時掌握工藝操作,調整操作參數,定時化驗、定時檢測,實時掌控塔701 的運行狀況,保證設備的長周期運行。下一步,應著手從設計、工藝操作、選材上進一步完善,徹底解決這個難題。

[1]劉峰,陳慶嶺.FCC 再生煙氣脫硫脫氮技術進展[J].化工中間體,2009(8):24-33.

[2]陳忠基.催化裂化煙氣脫硫脫硝技術的應用[J].煉油技術與工程,2013,43(9):48-50.

[3]楊國華,胡文佳,王峰,等.臭氧對船舶廢氣中氮氧化物的氧化試驗研究[J].中國航海,2008,31(2):202-205.

[4]張德義.含硫原油加工[M].北京:中國石油化工出版社,2003:603-604.

[5]Robert R.Pierce.Estimating acid dew points in stack gases[J].Chemical Engineering,1977,4(11):125-128.

[6]Blythe R,Hawthorne.Furnace injection of alkaline sorbents for sulfuric acid control[C].Chicago:[出版者不詳]2001.

[7]Gutberlet H,Hartenstein H,Licata A.SO2conversion rate of de NOx catalysts effects on downstream plant components and remedial measures[C].New Orleans:[出版者不詳]1999.

[8]陳亞非,陳新超,熊建國.濕法煙氣脫硫系統中SO3脫除效率等問題的討論[J].工程建設與設計,2004(9):41-42.