過程阻尼對銑削系統穩定性的影響

李 欣,李 亮,何 寧

(南京航空航天大學 機電學院,南京 210016)

銑削加工廣泛應用于航空、航天、模具等行業,再生型顫振是制約其表面加工質量和零件精度的關鍵因素。它給工件留下明顯的斜狀振紋和較大的粗糙度,往往需要手工珩磨去除,嚴重的甚至直接導致工件報廢。控制顫振的方法一般均可歸結為增加系統阻尼。切削系統阻尼可分為機床結構阻尼和由加工刀具后刀面與工件表面相互干涉而產生的阻尼,亦稱為過程阻尼(process damping)。過程阻尼的分析和建模是近年國際學術界的研究熱點,加拿大Altintas等[1]曾將其列為切削顫振中尚未解決的研究難點。目前國內的相關文獻很少,在大多數研究中,銑削穩定性分析都采用較為傳統的線性模型[2-3],未考慮過程阻尼,該模型在低速區會產生很大誤差。

Sission和Tlusty等[4-6]最早發現切削加工中的過程阻尼現象,隨著切削速度降低,車削加工的穩定性極限可顯著提高。Sission等[4]還歸納出,切削速度,刀具后角和刃口半徑是影響過程阻尼的關鍵因素。后來諸多學者針對過程阻尼進行研究,指出后刀面與工件表面振動波紋干涉形成的作用力,是過程阻尼的來源[7-10]。文獻[11-12]通過大量動態切削實驗,識別動態切削力系數,進而標定過程阻尼系數,這種阻尼建模方法,工作量大,對實驗精度要求很高。Budak等[13-15]提出了較為簡便的阻尼系數識別方法,將穩定性極限預測的解析法與實測極限切深相結合,標定過程阻尼系數。

目前,對于過程阻尼的研究,主要集中在車削方面,銑削加工的過程阻尼分析,依然是個難點。其自由度多,受力分析需要坐標轉換,動力學方程中存在時變系數,對于侵入面積和過程阻尼力的描述遠較車削困難。

本文旨在建立一考慮過程阻尼的銑削動力學模型,引入坐標變換,計算刀具后刀面與工件振動波紋的侵入面積以及干涉阻力,分析過程阻尼對系統穩定性極限的影響,并通過銑削實驗來驗證本文模型。

1 過程阻尼形成機理

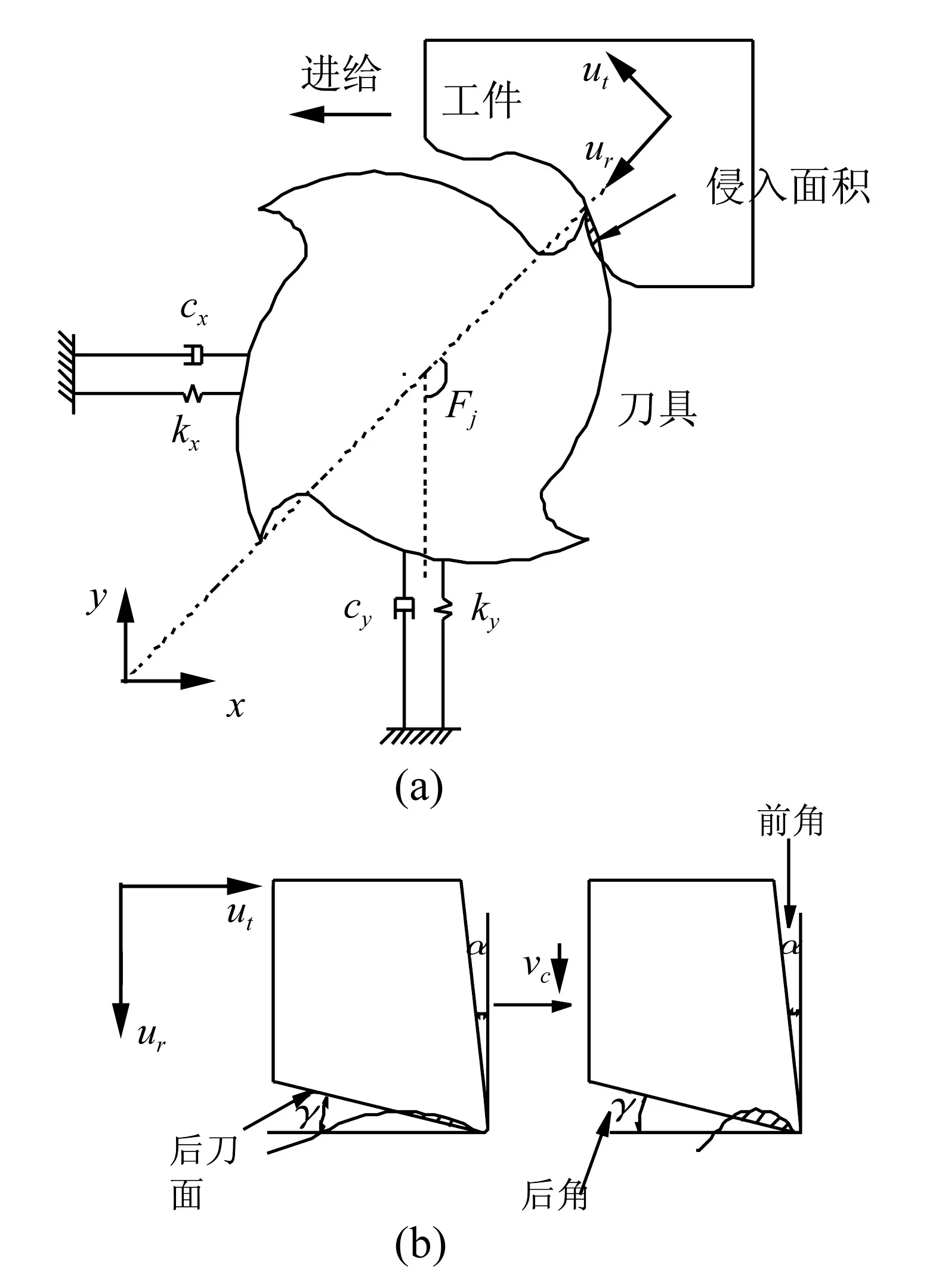

在切削加工中,如果顫振發生,振幅增大,這時后刀面與工件的犁耕效應增強,發生干涉,形成侵入面積,阻力增大,會對顫振產生抑制作用,如圖1(a)所示。按照傳統的線性模型,顫振發生以后,振幅是發散的,但是由于后刀面干涉形成的阻力,系統振蕩不會發散,而是形成極限環,振動能量能夠被控制,過程阻尼由此而來,而相應的阻力可被稱為過程阻力。

圖1 過程阻尼形成機理示意圖

侵入面積的計算是個難點,需要在整體坐標系下,迭代計算振動位移的同時,變換坐標系,計算徑向的振動位移ur,判斷后刀面與工件表面波紋是否發生干涉,搜索后刀面與波紋的交點位置,如圖2所示。

圖2 侵入面積計算示意圖

當判斷出交點位置后,開始疊加計算侵入面積

(1)

2 銑削動力學方程

對于銑削加工,計入過程阻尼的動力學方程

(2)

式中:{FxpFyp}T即為整體坐標系下的過程阻力,若不將其計入,即為線性模型。(mx,my),(cx,cy),(kx,ky)分別為主軸-刀具系統的結構質量、阻尼、剛度參數,可通過模態實驗獲取。

作用于刀具的動態切削力為各個刀齒的切削力之和,即:

(3)

式中:N為刀齒數,單個刀齒的切削力為[2]

(4)

式中:C=cos(φj),S=sin(φj),φj為切削刃的徑向接觸角,φj=Ωt,Ω為主軸轉速,ap為軸向切深,Kt為切向力系數,Kr為切向力系數,ft為進給量。T為刀齒周期。(x(t),y(t))為當前刀齒周期的振動位移,稱為內調制,(x(t-T),y(t-T))為前一個刀齒周期的振動位移,稱為外調制,內調制和外調制之間的相位差即為再生型顫振的根源[2]。

方程(2)的求解,采用隱式龍格庫塔法,計算流程如圖3所示,相關說明如下:

(1)初始化數據。包括切削系統動力學參數,刀具幾何角度,進給,刀具初始位置,切出切入角,切削力系數,需要的仿真周期,軸向切深,主軸轉速,計算步長。將刀具振動位移,速度和切削力置0。

(2)開始運行程序,計算刀具振動位移x(t),y(t),以及振動速度、切削力,需同時進行坐標轉換,計算徑向振動位移xr(t),yr(t),判斷干涉是否發生。一般在最開始的幾個周期,振動位移比較小,干涉不會發生,振動主要由動態切削力引起。

圖3 計算流程示意圖

(3)在計算振動位移的同時,需要記錄動態切屑厚度。對于給定工況,得到足夠的時域數據后,可以按照文獻[16]提供的顫振判定法,最大動靜態切屑厚度比hd,max/hx,max>1.7時,即可視為顫振發生。在給定切寬和轉速下,逐步增大軸向切深,由該判定法確定穩定性極限。

3 實驗分析

為驗證過程阻尼現象,同時進行了仿真(基于matlab編程)和實驗分析,將傳統的線性模型與本文模型進行對比。

實驗設備:

機床:Mikron UCP DURO710五坐標加工中心

刀具:整體硬質合金立銑刀,全長125 mm,懸長70 mm,刃長30 mm,直徑12 mm,4齒,后角15°。

傳感器:測振:壓電加速度傳感器3035B1G(IEPE型)

測聲:BSWA傳聲器MP201。

工件:鋁合金材料T6061,尺寸75 mm×75 mm×45 mm。

切削力系數:切向力系數Kt=728 MPa,徑向力系數Kr=245 MPa,由銑槽快速標定法[17]獲得;

過程阻力系數(對于銑削加工時,常用航空鋁合金材料的過程阻力系數標定,文獻[14]有過相關報道):侵入力系數Kd=40 000 N/mm3,摩擦力系數μ=0.3[14],該組系數的獲取難度較大,尤其是侵入力系數,需通過切削實驗結合振動理論來標定[14]。

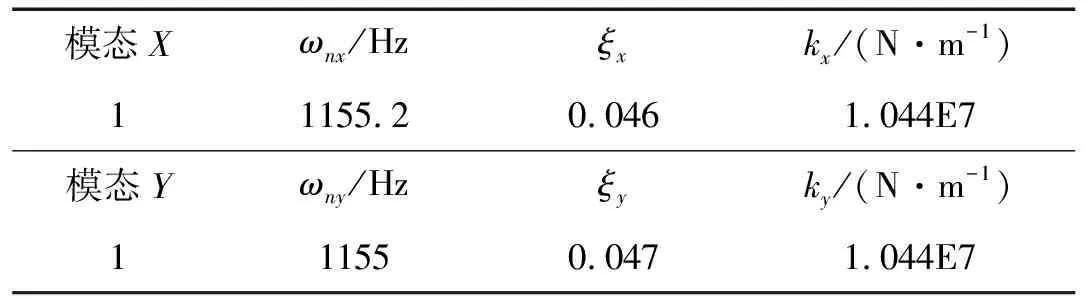

主軸-刀具系統結構模態參數見表1。

表1 主軸-刀具系統結構模態參數

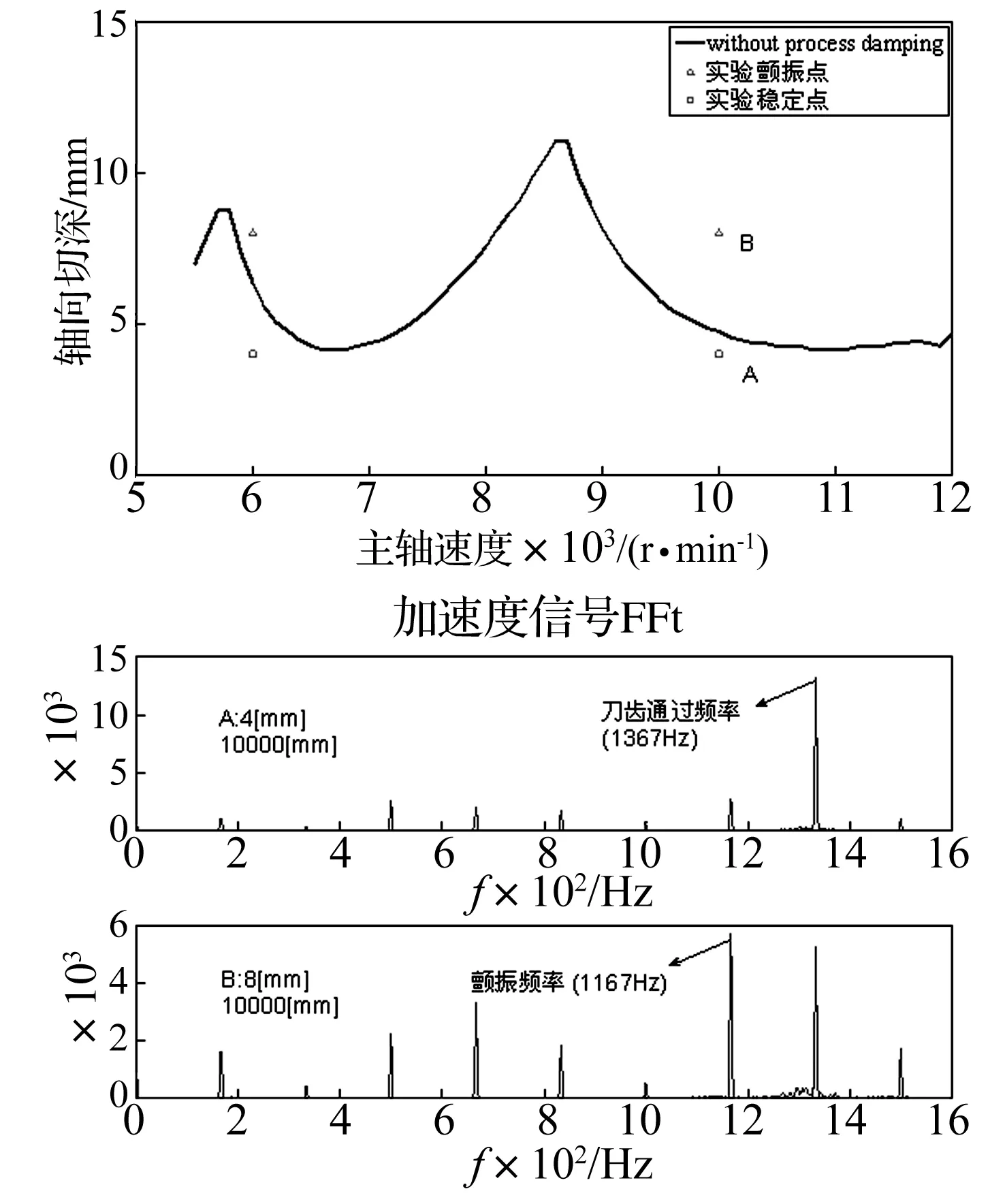

實驗分別在高速區和低速區進行,切寬取2 mm,進給0.1 mm/z,順銑,而對于仿真,設定的運算周期數為30。圖4為在高速區(>5 000 r/min),按照不計過程阻尼的線性動力學模型,繪制的穩定性葉瓣圖及實驗分析結果。實驗結果與線性動力學模型吻合較好。譜分析結果顯示,隨著軸向切深增大,顫振頻率對應的峰值變得突出,預示著顫振發生,在主軸轉速n=10 000 r/min時,顫振頻率ωc比結構固有頻率略大,為1 167 Hz,而相位β=ωcT(T為刀齒通過周期)約為1.5π,屬于Hopf分叉[18],這是最常見的失穩形式。

圖4 顫振穩定性分析示意圖(高速區)

圖5為在低速區(<5 000 r/min),分別按照線性動力學模型和計入過程阻尼的非線性模型繪制的穩定性葉瓣圖。從中可以看出,在低速區,過程阻尼的影響體現了出來,按照線性動力學模型,在低速區很難有完整的穩定性葉瓣,穩定性極限很低。而如圖4所示,計入過程阻尼之后,相比于線性模型,穩定區域顯著增加,分析結果產生了很大差異。在遠超線性模型穩定性極限的實驗點處(軸向切深ap=8 mm,主軸轉速n=1 000、2 000 r/min),加工過程非常平穩,產生的聲音也較為平緩。

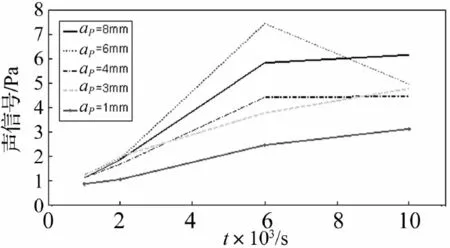

圖6~7為實驗中不同工況下采集的加速度和聲信號峰值。可以看出隨著切削速度降低,聲信號和加速度信號都大大減弱,工況(n=2 000 r/min,ap=8 mm)處的聲信號和加速度峰值尚不及工況(n=1 0000 r/min,ap=1 mm)時的峰值,過程阻尼的作用體現得非常明顯。

圖5 顫振穩定性分析示意圖(低速區)

圖6 不同工況的加速度峰值

圖7 不同工況的聲信號峰值

(a)(n=10 000 r/min) (b)(n=6 000 r/min) (c)(n=2 000 r/min)

與此同時,如圖8所示,同一切深(ap=8 mm)下,隨著切削速度的降低,加工表面的振紋也產生了比較明顯的變化,當n=10 000 r/min及6 000 r/min時,加工表面呈現右旋狀的斜紋,這是因為再生型顫振發生時,內調制與外調制存在相位差β∈[π,2π)[18],這時系統是不穩定的。而當n=2 000 r/min時,加工表面呈現直紋,這時相位差β=2π,前后兩個刀齒切削過程的波動形式一致,系統振動屬于強迫振動,再生型顫振得到抑制,系統處于穩定區[18]。振紋的變化表明,過程阻尼可顯著提高系統穩定性。

4 結 論

(1)本文建立了考慮過程阻尼的非線性銑削動力學模型,計算由犁耕效應形成的侵入面積,以及過程阻力。通過時域仿真方法計算臨界切深。仿真和實驗結果均顯示,在低速區,過程阻尼作用體現得非常明顯,相對于常用的線性模型,穩定性區域顯著增加。

(2)過程阻尼現象,對于難加工材料銑削參數的選擇有一定幫助。為保證刀具壽命,難加工材料基本以較低速度進行切削。這是如果按照傳統的線性模型,穩定性極限很低,對加工非常不利。通過調整轉速和刀具幾何角度,利用過程阻尼來控制顫振,是一種有效的方法。

[1]Altintas Y,Weck M.Chatter stability in metal cutting and grinding[J].Annals of the CIRP,2004,53(2):619-642.

[2]Altintas Y.數控技術與制造自動化[M].北京:化學工業出版社,1977.

[3]Altintas Y,Stepan G.Chatter stability of milling in frequency and discrete time domain[J].CIRP Journal of Manufacturing Science and Technology,2004,53(2):619-642.

[4]Sisson T R,Kegg R L.An explanation of low-speed chatter effects[J].ASME Journal of Engineering for Industry,1969,91:558-951.

[5]Tlusty J.Analysis of the state of research in cutting dynamics[J].Annals of the CIRP,1978,27(2):583-589.

[6]Tlusty J,Ismail F.Special aspects of chatter in milling[J].ASME Journal of Engineering for Industry,1983,105:24-32.

[7]Wu D W.A new approach of formulating the transfer function for dynamic cutting process[J].ASME Journal of Engineering for Industry,1989,111:37-47.

[8]Elbestawi M A,Ismail F,Du R,et al.Modeling machining dynamic including damping in the Tool-Workpiece interface[J].ASME Journal of Engineering for Industry,1994,116:435-439.

[9]Lee B Y,Tarng Y S,Ma S C.Modeling of the process damping force in chatter vibration[J].International Journal of Machine Tools and Manufacture,1995,35(7):951-962.

[10]Shawky A M,Elbestawi M A.An enhanced eynamic model in turning including the effect of ploughing forces[J].ASME Journal of Manufacturing Science and Engineering,1997,119(1):10-20.

[11]Peters J,Vanherck P,Brussel Van.The measurement of the dynamic cutting coeffient[J].Annals of the CIRP,1971,21(2):129-136.

[12]Altintas Y,Eynian M,Onozuka H.Identification of dynamic cutting force coefficients and chatter stability with processdamping[J].CIRP Annals-Manufacturing Technology,2008,57:371-374.

[13]Budak E,Tunc L T.A new method for identification and modeling of process damping in machining[J].Journal of Manufacturing Science and Engineering,2009,131:1-10.

[14]Budak E,Tunc L T.Identification and modeling of process damping in turning and milling using a new approach[J].CIRP Annals-Manufacturing Technology,2010,59:403-408.

[15]Tunc L T,Budak E.Effect of cutting conditions and tool geometry on process damping in machining[J].International Journal of Machine Tools and Manufacture,2012,57:10-19.

[16]Campomanes M L,Altintas Y.An improved time domain simulation for dynamic milling at small radial immersions[J].Transactions of ASME Journal of Engineering,2003,125:416-422.

[17]劉強,李忠群.數控銑削加工過程仿真與優化[M].北京:航空工業出版社,2011.

[18]宋清華.高速銑削穩定性及加工精度研究[D].濟南:山東大學,2009.