熱鍍鋅機組拉矯機振動紋缺陷分析

姚 舜

(寶鋼股份公司冷軋廠 上海201900)

?

熱鍍鋅機組拉矯機振動紋缺陷分析

姚 舜①

(寶鋼股份公司冷軋廠 上海201900)

介紹了寶鋼某熱鍍鋅機組出現拉矯機振動紋缺陷后的故障排除的經過,并著重對振動檢測數據分析和診斷的方法進行了闡述。

熱鍍鋅 拉矯機 振動紋 頻率

1 案例分析與測試方案

2010年7月寶鋼某熱鍍鋅機組生產IF鋼時在平整拉矯機后連續出現振動紋缺陷,并有愈演愈烈的趨勢。圖1是熱鍍鋅機組的一次振動紋取樣照片,從條紋寬度(160mm)上看,不是通常汽車板用戶抱怨的情況(既鋅鍋區域出現的振動紋缺陷)。

圖1 振動紋現場取樣照片

經過生產線上多次取樣,發現在拉矯機出口端的測張輥后出現振紋,而拉矯機入口部位沒有振動紋,其間難以取樣,故初步認為圖2所包含的設備為引發振動紋的重點懷疑對象。另外本例振動紋的紋距較寬且肉眼可見,不象是固有頻率引發的顫振,也太不象與潤滑、打滑有關的振紋類型。而工藝上的原因比設備原因更難判斷,獲取信號也更不容易,因此首先排查設備原因,在保證設備完好或在設備狀態心中有數的前提下再查找工藝問題。

圖2 熱鍍鋅機組拉矯機輥系示意圖

1-轉向單元; 2-矯直單元; 3-防C翹單元; 4-防L翹單元; 5-測張輥; 6-擠干輥

現場初步觀察測張輥5的振動明顯高于其他部位,然而更換測張輥后振動紋依舊,解體軸承未發現缺陷;測張輥表面無紋;經檢測測張輥徑向跳動量正常,因而排除了測張輥的問題。另外,圖2中1~5輥均為被動輥,而擠干輥6為主動輥,雖然振動紋在其前已經產生,但考慮到能量的因素,有必要評價和診斷擠干輥及其傳動系統的狀態,尋找與振動紋頻率相關的振動成分及能量來源。而矯直輥2抬起后,振動紋依然存在,鑒于以上分析,首先將上述1、3、4、5、6輥作為振動測試和分析的對象。

主要設備參數:

擠干輥軸承型號:2222-4CC-W33;

擠干輥輥徑 φ=300mm;

輥1~輥5軸承型號:6319-2Z(深溝球軸承);

輥1~輥5輥徑相同: φ=250mm。

2 數據分析與診斷

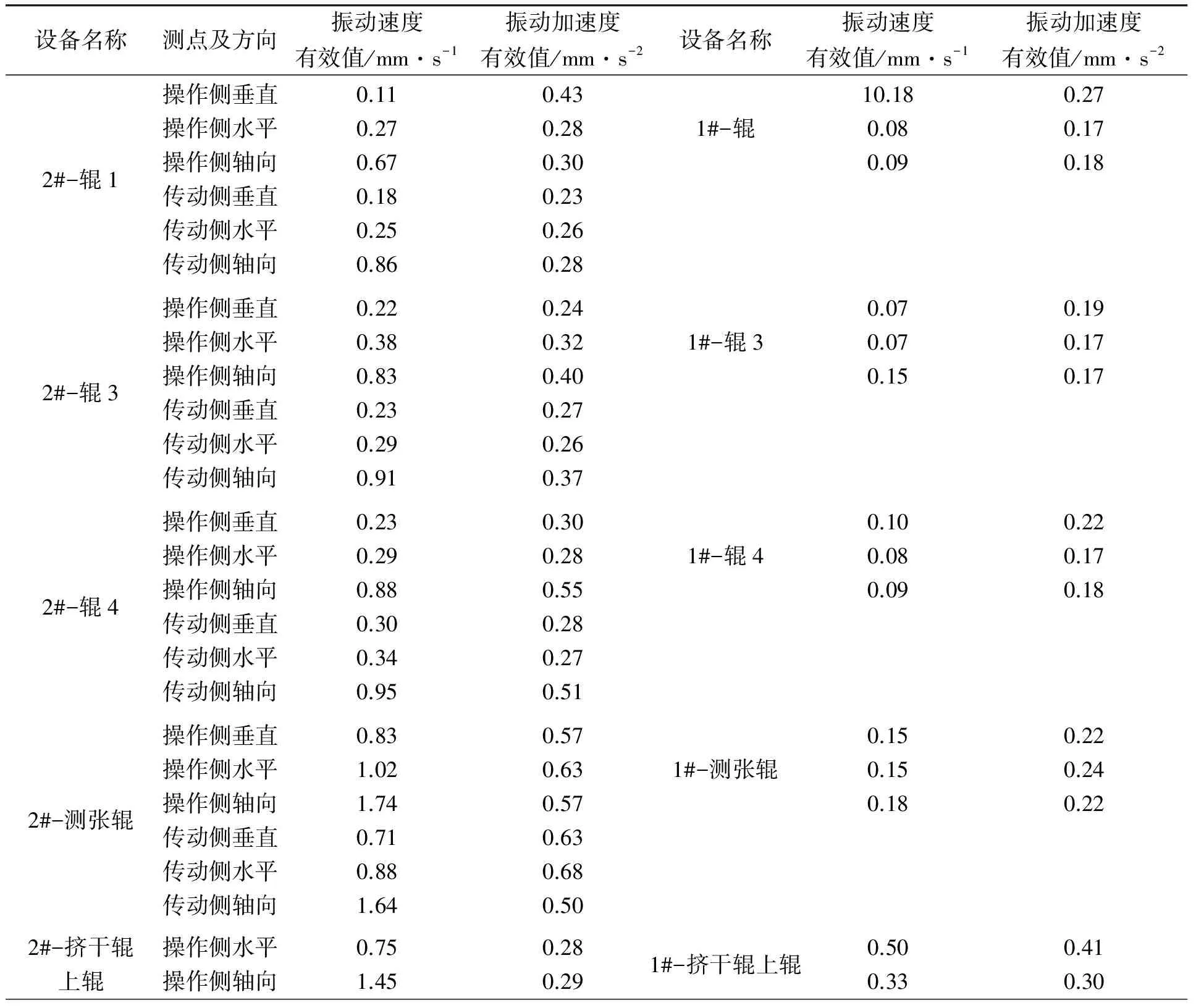

分別使用CSI 2130分析儀和寶鋼工業檢測公司自主研發的Teleson8823數采器采集了上述測點的振動信號,振動數值由表1所示(空白處為不方便測量的部位)。測試對象2#機組為問題機組,1#機組為相鄰的正常機組。

表1 振動數值

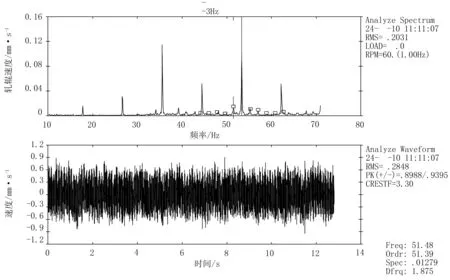

由表1可知,問題機組的振動值明顯大于相鄰的1#機組;其次,軸向振動偏大。由于紋距不隨帶鋼速度而變化,這種情況符合旋轉機械故障引起的振動紋推論,而不是固有頻率引發的振動。因而重點還是對設備的排查包括檢查設備安裝的情況。再則測張輥在近期已更換過,所以初步認為軸承不會有問題,因而第一時間告知現場維護人員檢查設備安裝的情況。縱觀所有記錄的頻譜以及包絡譜,各輥、各方向的速度譜基本一致,都是以8.906Hz及其倍頻成分為主。圖3和圖4分別是輥5的振動速度譜和輥3的振動速度譜。

圖3 輥5的振動速度譜

圖4 輥3的振動速度譜

兩個重要頻率的計算:

振動紋的頻率:

fc=v×1000/(λ×60)

(1)

輥的旋轉頻率:

fw=v×1000/(φ×π×60)

(2)

式中fc-振動紋的頻率,Hz;fw-輥的旋轉頻率,Hz;v-帶鋼線速度,m/min;λ-振動紋的紋距,mm;φ-輥徑,mm。

式中數據1000為單位轉換(m/mm)、60為單位轉換(min/s)。

由上兩式,將機組帶鋼速度80m/min、振動紋距160mm代入,得到:fc=8.33Hz;fw=1.7Hz。

根據計算的結果在頻譜上找到實測的精確值為:fw=1.79Hz和fc=8.906Hz。

由此,可以解析頻譜:振動能量主要由8.906Hz及其諧波組成,并伴有轉速1.79Hz的邊帶。而此8.906Hz即為振動紋的頻率,說明引起振動紋的激振源已相當可觀,是振動的主要成分。而轉速的邊帶證明該能量與旋轉軸系有關。

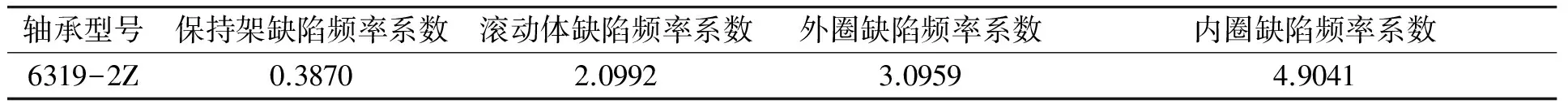

那么,這個激振源是哪來的?表2是6319-2Z軸承缺陷頻率系數,由此可知,8.9Hz左右正是軸承內圈的缺陷頻率。說明導致本次振動紋的原因是拉矯機內軸承故障引起的,并重點懷疑是軸承內圈的問題。

表2 6319-2Z軸承的缺陷頻率系數

圖5是檢修后軸承解體的照片(破壞性解體),明顯看出內圈的損傷已相當嚴重。

圖5 軸承內圈損壞情況

這是一個用振動診斷方法找出和解決帶鋼生產中振動紋缺陷的實例,是一個設備故障引起的振動紋案例,用振動測試方法較快找出了振動紋的致因。在不是設備故障引起的振動紋場合,振動測試和分析方法仍然是最基本的查找振動紋致因的手段,因為首先要排除明顯的設備問題,明晰設備的振動組成,調整好設備,同時對振動成分的“因”和“果”進行深入的剖析。

3 討論

3.1 帶鋼振動紋的形成原因

在薄帶鋼軋制過程中,帶鋼表面會經常出現一種明暗相間、與帶鋼運動方向垂直的條紋,這種缺陷稱為振動紋[1]。振動紋問題是世界上普遍存在的,許多鋼鐵企業都曾經或正在被這一問題所困擾。為此國內外專家學者對振動紋進行了大量的研究工作[2]。

帶鋼振動紋的產生有2種途徑,一是軋機(平整機)發生了一定頻率的振動,另一個是軋輥表面本身已有了振紋,通過軋制把振動紋傳遞到帶鋼表面[3]。這兩個途徑也適應于拉矯機振動紋的產生。

拉矯機振動紋的產生原因也有張力輥打滑,并由此造成速度的周期性波動,從而在小輥徑的彎曲輥處產生振動紋。[4]

3.2 本案例振動紋的形成原因

雖然本例存在軸承故障,但不是任何設備故障都會產生明顯的振動紋,須滿足一定的輥徑、軋制速度的匹配關系,并經過一個發生發展的過程。理論和實踐已證明,當軋輥的周長是振動紋紋距的整數倍時,是最易形成振動紋的。這個針對軋輥的振動紋易發條件對其他與帶鋼接觸的小輥也同樣成立。本機組的工作轉速的范圍變化不大,輥1~輥5的輥徑相同(φ=250mm),由此逐漸形成了案例中160mm寬的振動紋,此時振動紋紋距和輥徑正好形成了整數倍:

250π/160≈5 (其中250和160都不是精確測量值)

從而滿足振動紋生成的條件,隨著設備部件的劣化,具備了形成振動紋的內因和外因,造成每一次缺陷引起的沖擊均在同一部位產生碰撞,逐漸形成了振動紋。頻譜上振動紋諧波分量中有五個轉頻邊帶印證了這個分析。

3.3 測張輥振動的影響

這是因為測張輥是獨立的軸承座,而拉矯機各輥軸承固定在統一的牌坊下,限制了振動響應的幅度,而軸向的限制較小,以致起初誤認為是測張輥或者安裝的問題。因此不能僅以振動值的大小確定故障的部位,還要看具體結構,這也是今后在診斷中應注意的問題。

3.4 不同帶速下紋距的確認

本案例中現場人員關于紋距始終不變的說法非常重要,從(1)、(2),可以分析出,如果帶速發生變化,則輥子的轉頻和振動紋的頻率成比例變化,因而紋距保持不變,這是旋轉部件引發振動紋的特點,是查找原因的關鍵。但也遇到一些場合,因為機組的工作轉速變化不大給現場人員造成紋距不變的錯覺。由于每次振動紋的致因很可能是不同的,所以在今后的處理問題中,這一步必須得到精確確認,這是縮小查找范圍、確定方向的重要環節。

4 結束語

拉矯振動紋形成的原因有三種:一為輥子本身表面在磨削過程中產生的振動紋在平整拉矯過程中傳遞到帶鋼上;二為拉矯機輥子在拉矯和轉動過程中時發生了一定頻率的振動;三為拉矯機前后張力輥打滑,并由此造成速度的周期性波動,從而在小輥徑的彎曲輥處產生振動紋。

并不是任何設備故障都會產生明顯的振動紋,須滿足一定的輥徑、軋制速度的匹配關系,并經過一個發生發展的過程。

如果帶速發生變化,則輥子的轉頻和振動紋的頻率成比例變化,因而紋距保持不變,這是旋轉部件引發振動紋的特點,是查找原因的關鍵。

[1]陳培林, 王澤濟, 汪晨. 帶鋼表面振動紋的研究[J]. 世界鋼鐵, 2002, Vol.2 (4): 28-31.

[2]鐘 掘, 陳培林, 徐樂江, 等. 帶鋼表面振紋的工業試驗與發現[J]. 中國有色金屬學報, 2000, Vol.10 (2): 291-296.

[3]陳培林, 王澤濟. 帶鋼表面振動紋的產生及其抑制[J]. 鋼鐵, 2006, Vol. 41 (5): 28-31.

[4]唐成龍. 冷軋帶鋼“拉矯橫向振動紋”的成因分析[J]. 冶金設備, 2004, Vol.2 (4): 69-71.

Analysis of the Tension Leveller Vibration Lines Defect in Hot Continuous Galvanizing Line

Yao Shun

(Cold Mill Plant, Baoshan Iron&steel Co., Ltd., Shanghai 201900)

This paper introduces the troubleshooting process of chatter marks on tension leveller of the continuous galvaniging line for Basteel and gives detailed analyzing and diagnosis approach for vibration data.

Hot galvanizing Tension leveller Vibration lines Frequenc

姚舜,男,1972年出生,2003年畢業于東北工業大學機電一體化專業,碩士,高級工程師,2007年被聘為寶鋼股份機械設備首席工程師至今

TG333.7

B

10.3969/j.issn.1001-1269.2014.01.011

2013-11-22)