淺談液壓系統使用維護中液壓油清潔及管路沖洗技術

孫 亮

(首鋼京唐鋼鐵聯合有限責任公司 河北唐山 063200)

1 引言

液壓系統安全、可靠、穩定工作是保證設備正常運行的關鍵。根據國內外的統計資料分析,油液污染是液壓系統發生故障及液壓元件過早磨損或損壞的主要原因,由此引起的損失約占液壓系統全部故障損失的70%~80%。因此,控制機床液壓系統油液污染已經成為保證設備安全、高效、經濟運行的關鍵,必須認真對待。

從生產原理來看,液壓系統油液污染的原因主要包括三方面:①制作、安裝過程中潛伏在系統內部的污染,如切屑、磨料、焊渣、銹片和灰塵等固體顆粒物;②加入系統的液壓介質清潔度達不到標準;③系統工作過程中產生的污染。因此,為了保證系統正常工作的要求,必須在系統投入使用之前進行全面、細致的液壓系統清洗,控制液壓系統清潔度。

液壓系統在油沖洗前必須進行化學清洗,否則系統內的污垢將緩慢地、間斷性地進入油系統,使油沖洗工作時間延長且難以達標。因此,在系統開車前對液壓系統進行化學清洗和油沖洗,是快速、徹底去除系統內污染物的有效方法。在沖洗過程中,依據一些基本的液壓原理,合理的確定沖洗工藝參數(如:流量、流速等),正確的選定沖洗設備,可達到理想的沖洗效果。

2 液壓系統污染的危害

1)油液污染顆粒進入液壓元件的配合間隙,使滑動表面摩擦加劇,劃傷配合表面影響精度和表面粗糙度,使泄漏增加,甚至造成元件動作靈敏度降低或動作循環錯亂,污染將導致元件壽命縮短和工作失常。

2)油液中污染物會使液壓元件的阻尼小孔、縫隙式控制閥口堵塞,使液壓元件不能正常工作。對于先導型溢流閥,污染顆粒可能卡住先導滑閥,使系統壓力無法建立;對于流量控制閥,積聚在縫隙閥口處的污染物則會影響速度的穩定性。

3)油液污染會使油的粘度發生變化,使油液抗乳化性、潤滑性和消泡性等物理、化學性能降低,導致油液過早老化失效,并引起各種液壓系統故障。

3 液壓系統油液污染物種類及污染原因分析

1)固體污染物:主要有切屑、鑄造沙粒、焊渣、灰塵、毛刺等。固體污染在整個液壓系統污染中占有相當大的比重。

2)液體污染物;主要有水分、清洗液(油)或者其他種類的液壓油。

3)氣體污染物:主要有從大氣混入系統的空氣和從油液中分離出來的氣體。

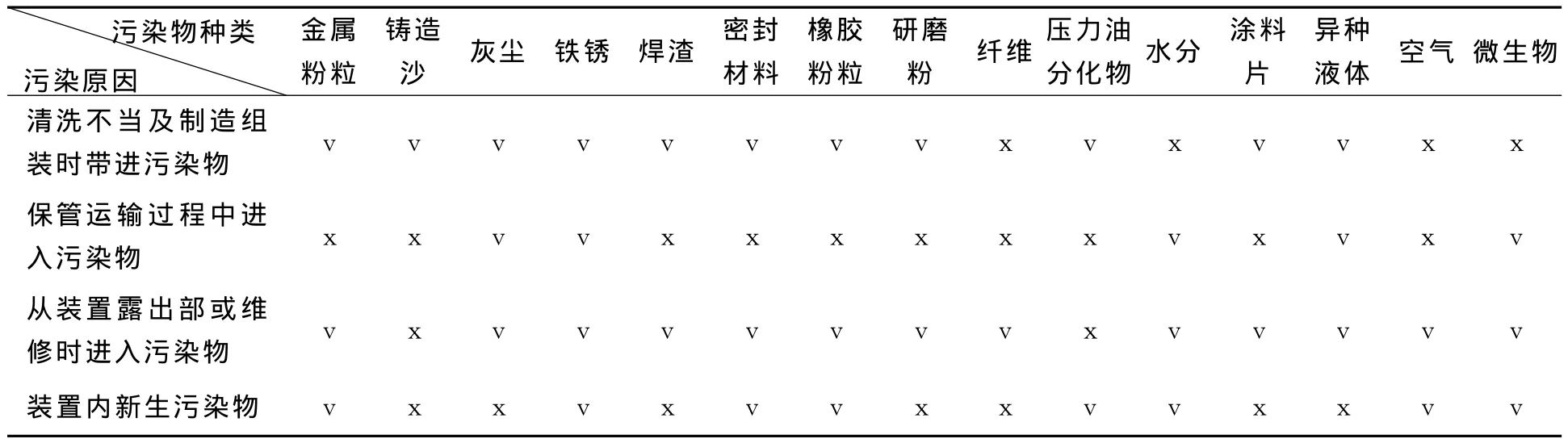

各種污染物質侵入系統的渠道,見表1。

表1油液污染種類及原因

4 污染度的測定方法與等級標準

4.1 固體污染顆粒的測定方法及等級標準

固體污染顆粒的測定方法有用肉眼直接觀察的目測法;有把一定體積油液樣品中的污染物用濾紙顏色來判斷污染度的比色法;有用顯微鏡法、光散射法與光遮蔽法等計數的顆粒計數法,其污染度標準有ISO/DIS4406,美國宇航局標準NAS1638和美國汽車工程學會1963年提出的標準SAE749D等;有重量法,其污染度等級標準主要有NAS1638和MILSTD1246A;還有污染指數法,它是根據油液通過薄膜濾網時通暢程度來確定其污染度的一種方法,本方法對測定0.25~5μm顆粒的污染度有效,適用于伺服系統油液污染度的測定。

4.2 油液中液體污染物的測定

油液中的液體污染物主要是水分,測定礦物油型系統油液含水量的方法有Karl-Fisher法,其重復測量精度為11ppm,油液中氣體污染物的測定,目前尚無標準。

5 沖洗效果的影響因素

在系統沖洗中,要求沖洗液流速較高,質點的運動呈雜亂無章,液體的流動除了快速的平行于管道周線的運動外,還必須存在著劇烈的橫向運動,以達到清除粘附在管道內表面細小顆粒的目標。也就是要求系統管道內液體的流動為紊流狀態。

5.1 溫度的影響

油路沖洗過程中,潤滑油溫度是影響沖洗效果的一個重要因素。根據流體力學流體流動形態的方程,可以計算出一般管道雷諾數Re。

式中D—管路直徑;

ρ—潤滑油密度;

v—流速;

μ—潤滑油黏度。

對于一般管道雷諾數Re<2000為層流狀態,Re>4000為紊流狀態,Re=2000~4000為過渡狀態。由于D和ρ基本恒定,潤滑油只有在足夠高的溫度條件下才能獲得較低的黏度和較大的流速,從而達到紊流狀態。通過計算可得,油路系統在沖洗過程中應保持在30℃~65℃。按照操作說明書油箱油溫最大不超過70℃。

5.2 溫差的影響

在油路沖洗過程中,油溫應從30℃~65℃保持周期性變化。由于粘附在油系統管路上雜質的熱膨脹系數與金屬壁熱膨脹系數有一定的差別,所以采用大溫差膨脹收縮的方法使管路內壁上的腐銹、焊渣和污物脫落。同時用木榔頭對管路的焊縫、彎頭、三通等處進行敲擊,以加速附著在管路上的雜質脫落。

5.3 沖洗方式選擇

管路系統沖洗分為離線清洗和在線清洗。離線清洗是在管道安裝以前先清洗、沖洗,然后再組裝的方式。這種方法簡單,但在組裝過程中易造成二次污染。在線清洗是指在系統安裝完成后,對系統整體進行化學清洗、油沖洗的方法。這種方法雖然復雜、技術要求高、難度大,但有清洗時間短、清洗徹底、無二次污染等優點,因此采用這種方式。

6 在線化學沖洗流程

化學清洗的目的是徹底清除管內的所有污物,加快沖洗油沖洗及使工作油達到相應NAS等級標準,以保證系統生產線安全可靠的運轉。

6.1 水沖洗

水沖洗的目的在于清除液壓系統內部的焊渣、金屬粉末、密封材料碎片等不溶于脫脂酸洗液的固體顆粒。否則會嚴重影響系統元件使用壽命,甚至造成嚴重事故。

水沖洗過程中,應保證大流量的水量,流速控制在2m/s以上,一個系統分成幾個支路沖洗。每20min測試一次濁度。當進出水濁度差小于5×10-6時,認為合格,沖洗結束。

6.2 脫脂

該步驟為徹底清除系統內部的各類機油、石墨、防銹油等有機物。為酸洗除銹奠定良好的金屬表面基礎。

藥劑:NaOH、Na2CO3、Na3PO4、Na2SiO3、消泡劑等。溫度:常溫,時間6~8h。

6.3 酸洗

酸洗是利用酸洗液與垢類物質和腐蝕產物進行化學和電化學反應,生成可溶物,使管道內表面清潔。酸洗是整個化學清洗過程的關鍵步驟。

藥劑:鹽酸、硝酸、還原劑等,溫度:常溫,時間6~8 h。

6.4 漂洗

目的是清除酸洗后系統水沖洗過程中產生的浮銹,用低濃度的酸液與殘留在系統中的鐵離子反應,除去水沖洗過程中可能生成的浮銹。藥劑:氫氟酸、還原劑、LAN、82 6等,溫度:常溫,時間:1.5~2h。

6.5 中和鈍化

中和鈍化是在系統內部形成均勻、致密的鈍化膜,防止產生二次浮銹。藥劑:磷酸三鈉、亞硝酸鈉、氨水等,溫度:50℃~60℃,時間:4~6h,pH:9.5~10.5。

6.6 人工檢查

在清洗完成后,對所清洗的系統進行詳細檢查。一些死角部位要進行人工清理,清除殘留在系統中的雜質。

6.7 氮氣吹掃

氮氣吹掃是油沖洗工作的前提和保證,這項工序如果做不好,會因污染物和水分的大量存在,造成油沖洗的困難和時間延長,更換濾芯的數目增加,使得費用增加。

采用潔凈、干燥的氮氣將系統內殘存的液體及細小顆粒吹出,否則對后面的油沖洗工作會造成不良影響。氮氣壓力在1.0~1.6MPa,開始采用間歇吹掃,當出口水分和顆粒數目少時常通,吹干系統。約需24h。如現場無氮氣,可用相同質量的壓縮空氣代替。

7 油沖洗

7.1 沖洗介質

沖洗介質選用工作介質,這樣既可以實現系統沖洗的目的,又可以達到過濾介質的目的。

7.2 流量控制

根據沖洗回路中較大管徑內液流呈紊流狀態時的流速,管路橫截面積來選擇沖洗泵(其中管路串聯時橫截面積為最大管的橫截面積,管路并聯時為支管橫截面積之和),一般采用高壓葉片泵。

旁路設置實際選定的泵,其流量一般比設計流量大,所以必須采用旁路來分流。啟動泵前,先開啟截止閥到最大限度,開泵后逐步調節至穩定狀態。

支路流量的調節沖洗時應盡量保證各支路管內液體處于紊流狀態,在支路沖洗回路前后都設置截止閥,用以調節流量,必要時在主要管路上可設置流量計加以確認。

7.3 壓力控制

沖洗壓力選擇在4~6MPa,一些管線長、管徑細、管徑急變或多彎的沖洗回路,增加支路的數量,減少沖洗管線長度,降低壓力損耗;同時調節各支路前后截止閥,實現分支路的切換沖洗。

7.4 沖洗油溫

根據理論研究,油溫、溫差對沖洗效果有重要影響。此外油中細微顆粒尺寸小至0.005μm,溫度升高和電場的存在能加速小顆粒向大顆粒轉變,使其容易被濾出。因此,在沖洗過程中油溫要經常變化,不超過危險溫度的前提下,應盡量提高油溫。綜合各方面因素,油溫確定在常溫至60℃變化。

7.5 清潔度控制

在沖洗初期采用國產的濾芯,在精過濾時采用進口的濾芯以節約成本。根據管路的原污染程度及在線檢測的結果,確定濾芯更換時間。同時應注意防止沖洗液與諸如鎂、鉛、鋅、濾紙等物質共用,失去其原有的液壓介質特性,沖洗時要時刻注意濾油器進口壓力與出口壓力之差。當壓差大于0.35MPa時就要更換濾芯。

在沖洗泵前設置粗過濾器防止大顆粒雜質損壞泵,在沖洗回路前設置雙過濾器可避免污染原本清潔的主系統,特別是一些只要求沖洗的項目。在沖洗回路后過濾器可防止沖洗回路中的雜質流入油箱。

7.6 沖洗結果判定

從取樣形式上有兩種方法。一種是按規定時間從特定取樣口(回油過濾器的回油管路上)抽取油樣進行儀器測試檢查。另一種是根據系統的類型特點確定使用某一種精度的過濾網置于沖洗回路回油口,將所有沖回的雜質全部收集,每2~4h檢查一次,根據雜質的性質及形狀,確認不影響系統功能時為合格。

8 結束語

在液壓系統安裝、調試中對其進行正確合理的沖洗,是使系統清潔度達到要求的途徑,是保證液壓系統正常運行的關鍵所在。冷軋廠通過先進行化學清洗,合格后馬上進行油沖洗的方法,相對于不通過化學清洗直接進行油沖洗來說,可有效縮短清洗時間,并且提高了清洗效果。

[1]薛典民,趙久梁主編.鋼鐵工業設備液壓與潤滑論文選集[C],1998-2001.

[2]路甬祥主編.液壓氣動技術手冊[M].北京:機械工業出版社,2002.

[3]楊乃喬.液力傳動油的現狀與發展[J].液壓氣動與密封,2004(5).

[4]張德明.液壓平衡回路應用實例分析[J].液壓氣動與密封,2007(6).

[5]李德福,張學發.工業清洗技術[M].北京:化學工業出版社,2003.

[6]任建新.化學清洗[M].蘭州:甘肅科學技術出版社,1993.

[7]章宏甲,黃誼.液壓傳動[M].北京:機械工業出版社,1997.

[8]李興中等.液壓設備管理維護手冊[M].上海:上海科技出版社,1996.

[9]梁治齊.實用清洗技術手冊[M].北京:化學工業出版,1999.

[10]夏志新.液壓和潤滑系統的主動預防性維護[J].液壓與氣動,1993(6).