斗輪堆取料機行走機構啃軌機理分析及檢測

毛友莊 周金生

(1:萊蕪鋼鐵集團有限公司 山東萊蕪 271104;2:濟南鋼鐵集團有限公司 山東濟南 250101)

1 前言

堆取料機是一種冶金行業燒結專用設備之一,隨著科學技術的進步,現代化大規模生產的發展,越來越廣泛的應用于鋼鐵行業[1]。而在生產使用過程中,往往出現許多非正常現象,比如,在軌道的側面有明顯的摩擦痕跡,軌道上有毛剌、溝痕、表面脫落等現象;車輪的輪緣有磨損、輪緣上有很大的磨損圓弧,內側有明顯的亮痕并有毛刺或掉鐵屑;車體在運行中會發出較響亮的嘶嘶聲,甚至會發出吭吭的撞擊聲;堆取料機在起動、制動時出現明顯的走偏、扭擺,行駛到某一區域時有明顯的擺動;車體運行時阻力突然增加,啟動困難,電器元件損壞,燒毀電動機以及損壞機械傳動零件[2-3]。像這種大車在運行過程中,車輪中心偏離軌道中心部位而造成車輪輪緣與軌道側面相接觸,產生水平側向推力,引起輪緣與軌道的摩擦及磨損的現象通常稱為啃軌。如圖1所示。

堆取料機啃軌會引起許多危害,主要表現在:

1)降低車輪和軌道的使用壽命。啃軌造成車輪和軌

圖1 啃軌示意圖

道強制性接觸,加劇兩者的相互磨損,嚴重時可導致輪緣內側與軌道側面的金屬剝落及輪緣向外翹曲變形,從而加快了車輪與軌道破壞,降低了使用壽命。當輪緣磨損達原厚的50%時,車輪應當報廢,而頻繁更換車輪,既影響生產,又增加設備維修費用。

2)增加運行阻力,嚴重啃軌時,大車運行阻力將增加1.5~3倍。由于運行阻力的增加,迫使電動機和傳動機構長期超載運行,可能造成燒壞電動機或扭斷傳動軸的后果。

3)堆取料機工作時噪聲大,振動大,嚴重影響軸承使用壽命。據統計,我廠使用的堆取料機行走輪軸承平均使用壽命僅為10 80小時。

4)啃軌會產生水平側向力,導致軌道橫向位移,使軌道固定螺栓松動,增大了維修的難度;

5)啃軌嚴重時,車輪輪緣被擠壓變形,車輪輪緣就可能爬上軌道頂部造成脫軌事故。尤其當軌道接頭間隙較大時,更容易出現脫軌事故,從而造成重大的設備、人身傷亡事故。

2 啃軌原因分析

啃軌主要是由車輪、軌道和橋架的制造或使用不當等引起。由于車輪和橋架變形引起的啃軌故障約占80%[4]。

2.1 軌道問題引起啃軌

軌道安裝質量差,軌道的相對標高差、直線性、軌道跨度偏差、軌道接頭不平和軌道承載面上有油、水等都會造成大車行走時啃軌,這種啃軌的特點是發生在運行軌道的固定區間內。其中影響最大的是跨度和軌道標高誤差兩項。因此,必須嚴格按軌道安裝的技術要求精心安裝,保證質量。

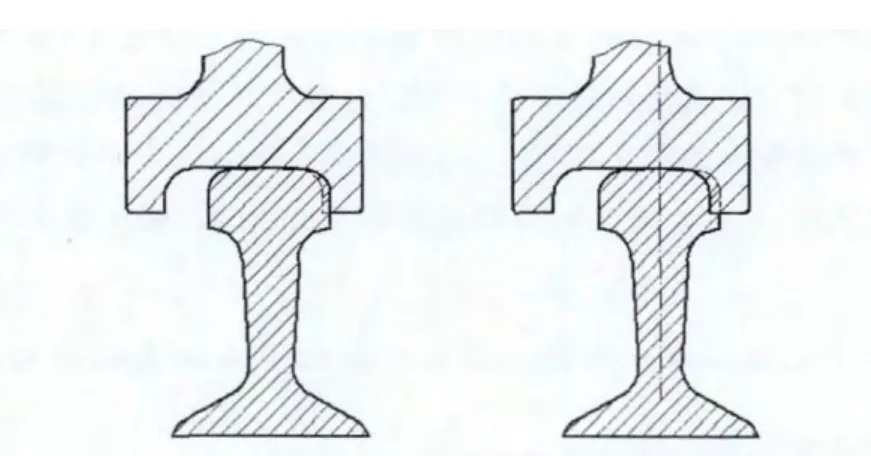

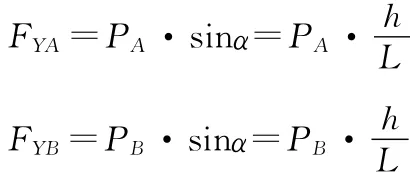

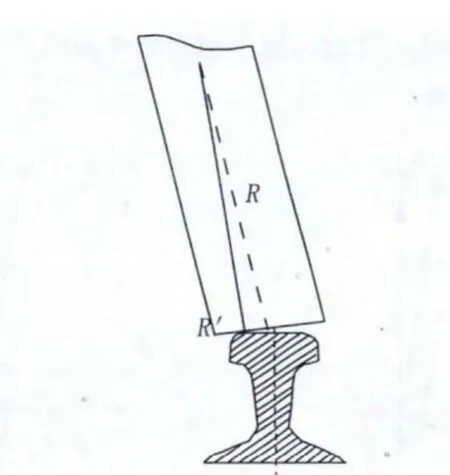

2.1.1兩軌道高低差較大時引起啃軌

如圖2,當堆取料機的兩行走導軌存在高度差△h時,載荷P與輪壓N之間必然形成一個夾角,從而使堆取料機在運行過程中形成一個偏斜側向力,產生車體橫向移動。這樣軌道標高高的一側,車輪輪緣與軌道外側相擠而啃軌;而標高低的一側車輪輪緣啃軌道的內側。從圖中的受力分析可得出:

可見,隨著h的增大,側向力FY也越大,則輪緣與軌道間的摩擦就越嚴重。

圖2 軌道標高不等時車輪的受力

2.1.2 兩軌道的軌距偏差較大時引起啃軌

當兩根軌道軌距大于堆取料機跨度時,可能出現車輪外緣與軌道接觸并產生啃軌,當兩根軌道的軌距小于堆取料機跨度時,可能出現車輪的內緣與軌道接觸產生啃軌。

2.1.3 固定軌道的螺栓松動,軌道壓板不起作用,連接板螺栓松動引起啃軌

由于緊固件松動,縱向相臨兩根軌道易出現橫向錯位。當堆取料機運行到接頭處時,使車體出現橫向水平移動,如圖3所示。在由A向運動時。車輪外外緣啃B′點,并迫使軌道和A′軌道處并齊,軌道則有一個相當大的反力作用給車輪輪緣。當B向運行時,則啃軌道內側。

圖3 緊固件松動引起啃軌

2.2 車輪水平偏斜引起啃軌

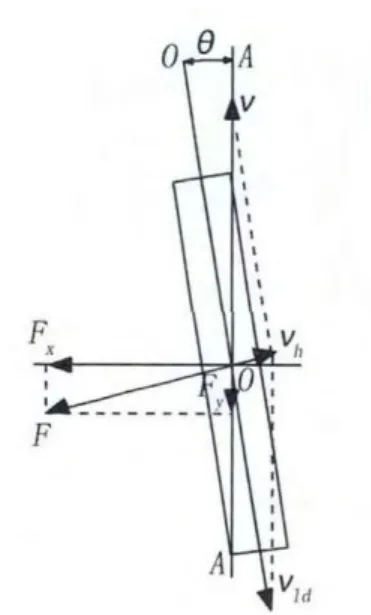

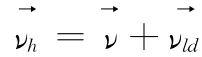

車輪的水平偏斜即車輪的踏面中心線AA與軌道中心線O O在水平方向上有一個夾角θ,如圖4、圖5所示。車輪軸線速度就是堆取料機運行速度ν,其方向平行于軌道;車輪接觸點相對于堆取料機的速度為νld,實際上是車輪的圓周速度,而車輪的絕對速度就是車輪與軌道之間的滑動速度νh,由于該速度的存在,使大車產生橫向滑動,從而產生摩擦力,其方向與滑動方向相反。對于從動輪來說,此摩擦力在車輪運動方向的分量構成了運行的附加阻力,與運行方向垂直的分量構成了車輪的側壓力;對于主動輪來說,它在運行方向的分量構成運行驅動力,與運動方向垂直的分量是車輪的側壓力。該側壓力完全由輪緣承受,于是使車輪輪緣與軌道側面相摩擦而產生啃軌,并產生輪緣磨損。

2.2.1 從動輪水平偏斜(圖4所示)

圖4 從動輪的偏斜

圖5 主動輪的偏斜

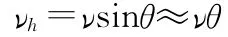

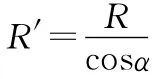

如果忽約軸承中的摩擦力,則F對于車輪軸的力矩為零,也就是說,F與ν應當在車輪軸方向。由圖4可知,νh的大小為:

這說明車輪的偏斜角越大,滑動速度就越大,磨損就越嚴重。摩擦力F在運行方向的分力Fy就是車輪偏斜的附加阻力,在垂直于運行方向的分力Fx就是側壓力。由圖可知:

這樣看來,只要有極其微小的偏斜角,就能產生幾乎與摩擦力F同樣大小的側壓力,從而引起啃軌現象。

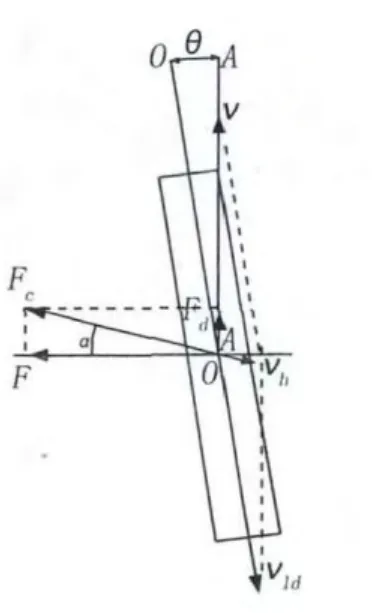

2.2.2 主動輪水平偏斜

主動輪擔負著產生運行驅動力的任務,運行驅動力是靠車輪與軌道間的摩擦力實現的。對于無偏斜的車輪(θ=0),這個摩擦力的大小是變化的,隨驅動力變化而變化;如果車輪安裝不正確(θ≠0),車輪必定打滑,這時車輪與軌道間的摩擦力為動摩擦力,其大小不變,但方向隨驅動力變化而變化。如圖5所示,F在運行方向的分力為驅動力Fq,在垂直方向的分力為側壓力Fc。

由上式可知,主動輪滑動速度隨著主動輪的偏斜和驅動力Fq的增大而增大。θ和Fq越大,啃軌越利害,磨損也越嚴重。

影響車輪水平偏斜的原因主要有:車輪安裝不正、橋架變形等。

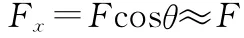

2.3 車輪垂直偏斜引起啃軌

車輪垂直偏斜超差也會引起啃軌,因為車輪垂直偏差增大了車輪的運行半徑,如圖6所示。

圖6 車輪的垂直偏斜

假設車輪原來的運行半徑為R,則轉動時最大半徑為

未偏斜的車輪轉動一周的距離為2πR,偏斜后的車輪轉動一周的距離為

因此,偏斜后的車輪轉動一周超前了

但由于有輪緣的限制使車輪不能過量超前,故產生了啃軌現象。

2.4 車輪不同步引起啃軌

堆取料機車輪在堆料過程中不同步運行也會導致大車走斜而啃軌。引起車輪不同步主要有以下幾種情況:

1)在分別驅動的情況下,因制造加工或使用過程中磨損,齒輪間隙不等,或軸與鍵松動造成的啃軌。一組傳動齒輪比另一組齒輪間隙大;或某一組傳動機構的軸鍵松動,都會產生速度差引起車體走斜而啃軌;

2)分別驅動兩組驅動機構制動器的制動輪與制動瓦塊間隙不均,造成制動時間長短不一,或是兩個制動器中有一個損壞不制動,也能使車體走斜啃軌;

3)分別驅動電機轉速差過大,或某一邊電機燒壞半邊驅動;還有當一邊電機轉子線路中,有一相斷線等,均能造成堆取料機啃軌,這這種啃軌,主要是車體啟動時扭擺。

4)因兩邊電機的電阻配置不相同,或線路阻抗不等,造成兩邊電機的特性不一致,引起轉速差,使運行歪斜而啃軌。

2.5 其他原因引起的啃軌

車輪同位差超差時,主動輪輪距與被動輪輪距不一致,或輪距一致,但主動輪與被動輪錯位也會產生啃軌。這是由于車輪是向著垂直于車輪軸線方向運行的,所以,當堆取料機向前行走時,一會兒啃外側,一會兒啃內側,或是出現扭頭別勁現象;橋架變形呈平行四邊形,使車輪對角線不等或使車輪跨度超標都會造成車輪啃軌;另外,車輪不在同一水平面內,即翹角現象也會引起啃軌,由于四個車輪在軌道上運行時載荷受力不等,使運行時搖搖晃晃,產生啃軌。

3 車輪啃軌的測量

雖然造成車輪啃軌的原因是多方面的,啃軌的表現形式也是多種多樣,但大部分是由于車輪安裝質量引起的。因此,要解決啃軌問題,應首先查找車輪安裝質量是否在誤差范圍內才能進一步對啃軌原因進行分析。

3.1 車輪水平偏斜的測量

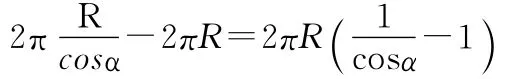

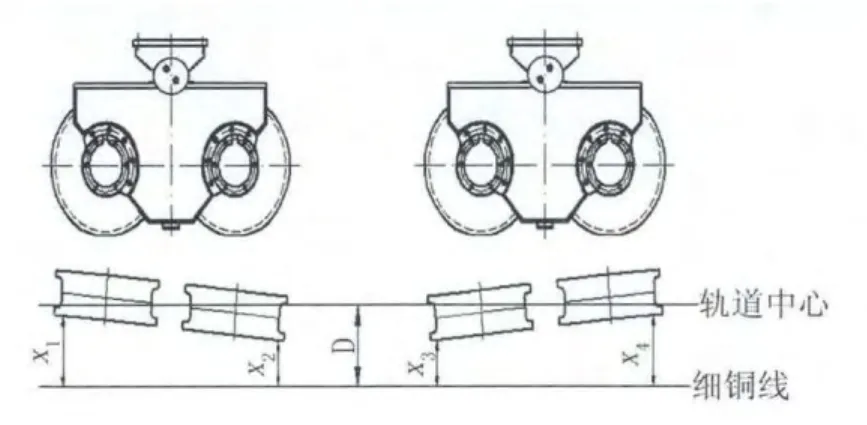

車輪水平偏斜是造成車輪不正的重要因素之一,測量車輪的水平偏斜,必須選擇合理的基準線。通常選取狀況較好的一段軌道的中心線為測量水平偏斜的基準線。測量過程如下,首先在軌道上作出中心線,并將堆取料機開到該段軌道上。以軌道中心為基準,在外側等距離D處拉線并固定好,作為測量的基準線,如圖7所示。

圖7 車輪水平偏斜的測量

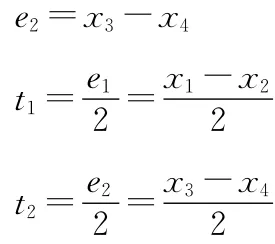

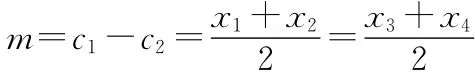

圖中l為測量長度,x1、x2、x3、x4分別代表測量點到基準線的距離,e1、e2分別代表輪1和輪2的水平偏斜。t1、t2分別為輪1和輪2的調整量。則

對于是臺車組形式的行走機構,忽略臺車組制造安裝存在的誤差,其測量方法如圖8所示。

圖8 臺車超水平偏斜的測量

圖9 車輪垂直偏斜的測量

圖10 對角線的測量

根據以上的測量值,可以計算出車輪同位差m,則:

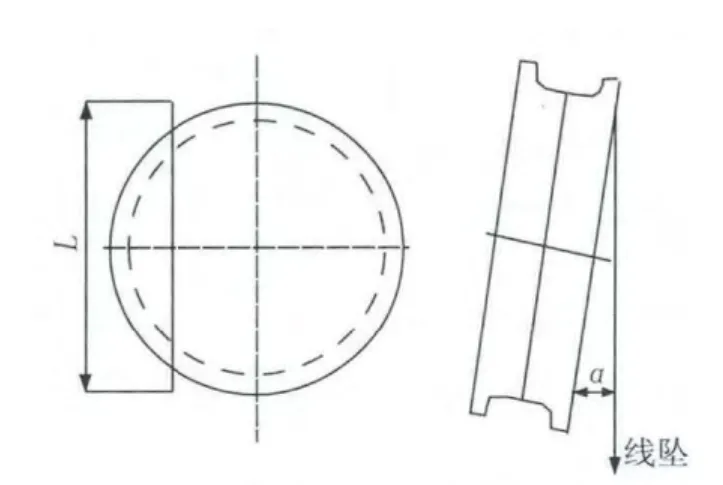

3.2 車輪垂直偏斜的測量

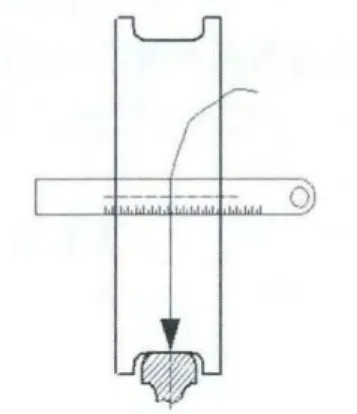

車輪的垂直偏斜也是引起啃軌的重要原因之一,其偏斜量的測量很簡單,只需用線墜吊在測量位置,然后用塞尺即可測出車輪垂直偏斜值。如圖9所示,車輪垂直偏斜值a是測量長度L的下端點到鉛垂線的距離。

3.3 車輪對角線的測量

堆取料機車輪對角線不容易直接測量,可用下面的方法間接進行測量。首先沿車輪軸的水平方向用尺找到車輪寬度的中點,用線墜從中點對準軌道面上的一個投影點,并用眼沖在該點做好記號,如圖10所示。其他同位車輪以同樣的方法進行找點,4點找完后,將堆取料機開到一旁,用鋼卷尺即可進行測量。

4 結語

萊鋼煉鐵廠混勻堆料機運行一段時間后車體發出撞擊聲,行走臺車輪軸承損壞頻繁,車輪輪沿磨損嚴重,出現了非常明顯的啃軌現象。我廠技術人員按照上述方法對行走輪的水平偏斜、垂直偏斜、對角線等進行逐一檢測并利用中修時間進行了調整。試車后大車運行良好,沒有出現啃軌現象。

[1]楊長骙,傅東明.起重機械[M].第2版.北京:機械工業出版社,1992:34-35.

[2]劉勤國.斗輪堆取料機使用、維護與檢修[M].北京:化學工業出版社,2010:2-5.

[3]于志光.堆料機啃軌分析[J].設備管理與維修,2011,(08):42-43.

[4]解春華.論橋門式起重機啃軌原因分析[J].煤炭技術,2003,Vol.22(10):23-25.