熱軋超薄帶鋼ESP無頭軋制技術發展和應用

王利民

(中冶京誠工程技術有限公司 北京100176)

1 薄板坯連鑄連軋技術發展趨勢

自1989年第一條薄板坯連鑄連軋生產線在美國Nucor問世以來,獲得了迅速的發展,目前全世界已有幾十條生產線開始運轉,我國已有十幾條薄板坯連鑄連軋生產線投入生產。

從目前形勢看,薄規格、以熱代冷是薄板坯連鑄連軋產品的發展方向之一。因為常規的熱軋帶鋼工藝不適合生產超薄規格的產品,而薄板坯連鑄工藝是更適合生產超薄規格產品的。薄規格熱軋板可通過“以熱代冷”替代冷軋板[2],減少冷軋工序的建設投資、能源消耗、環境污染。通過“以薄代厚”,減小熱軋鋼材的消耗。研究表明,世界范圍內約25%的冷軋薄板可用薄規格熱軋板替代。

隨著薄板坯連鑄連軋技術的不斷發展和進步,日本、韓國和歐洲等國家和地區的鋼鐵企業在努力實現熱軋板帶產品的減量化制造技術方面進行了大量的研究工作,開發了多種熱軋板帶無頭軋制技術,進一步提高板帶成材率和尺寸形狀精度及薄規格超薄規格比例、實現部分“以熱代冷”、降低消耗,并在實際應用中取得了顯著的收效。

2 無頭帶鋼軋制技術發展概況

目前,熱帶無頭軋制技術有兩種:一是在常規熱連軋線上,在粗軋與精軋之間將粗軋后的高溫中間帶坯在數秒鐘之內快速連接起來,在精軋過程中實現無頭軋制;二是無 頭 連 鑄 連 軋 技 術(ESP 技 術)[3][4]。ESP 技 術 可 以 看 做是當前薄板坯連鑄連軋技術不斷發展升級而產生的無頭軋制中最具有代表性的前沿技術。

1)常規熱連軋線上的無頭軋制技術

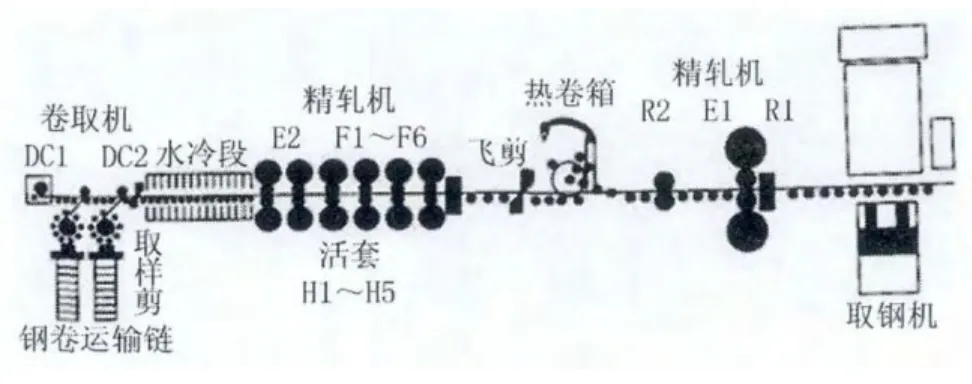

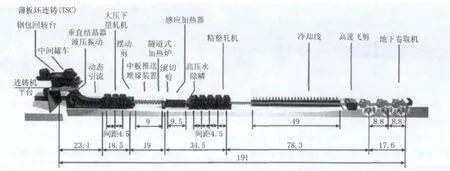

現有常規熱連軋線上,在粗軋與精軋之間將粗軋后的中間帶坯在數秒鐘之內快速連接起來,在精軋連軋機組實現無頭軋制,經層流冷卻線后的飛剪切斷,由卷取機卷成熱卷。其主要設備有粗軋與精軋之間設置熱卷箱、切頭剪、中間板坯連接裝置及卷取機前的飛剪,如圖1所示。

圖1 常規熱軋帶鋼生產工藝

2)JFE與新日鐵熱帶無頭軋制技術

日本JFE 公司千葉廠于1996年開發成功采用感應焊接作為粗軋后的中間帶坯連接方式,該方式要求對帶坯接頭區進行快速加熱,形成熱熔區實現對焊連接。該無頭軋制生產線投產后,在提高熱軋板帶生產效率和成材率及板形板厚精度、降低軋輥消耗、擴大薄寬規格品種等方面取得了顯著的效果,在國際冶金行業產生重大影響。

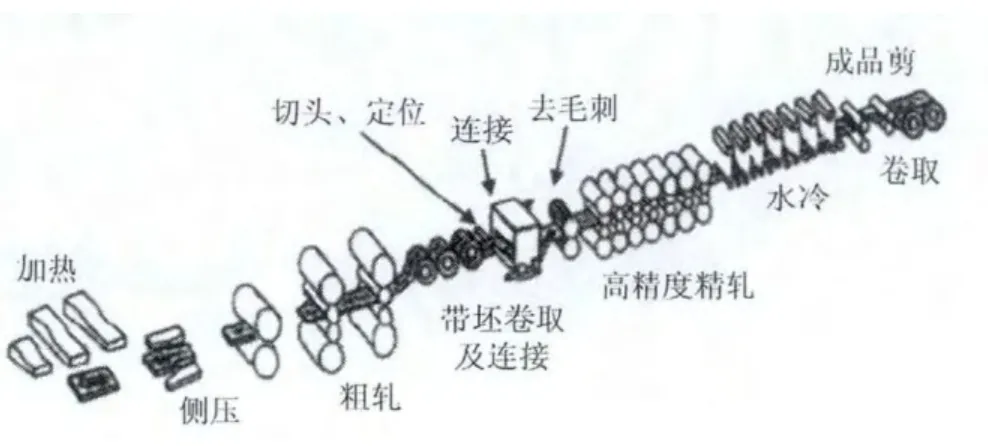

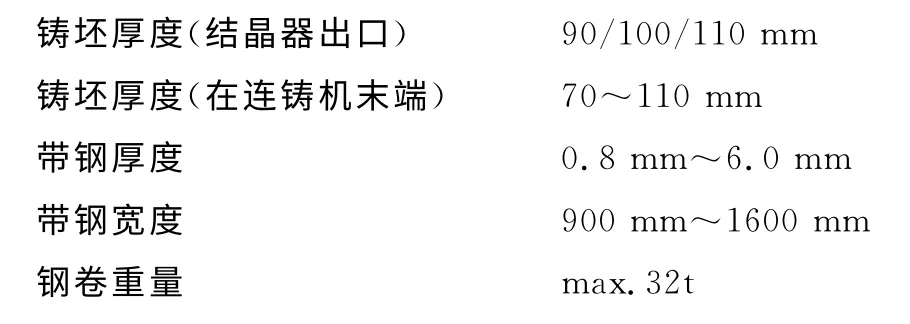

日本新日鐵大分廠也于1998 年開始采用大功率激光焊接方式進行中間帶坯連接。在該種方式下,為得到優質的焊接效果,要求激光焊接對帶坯頭部、尾部進行精確切割,以實現良好對焊質量,如圖2所示。

圖2 日本JFE熱軋帶鋼無頭軋制工藝

3)浦項制鐵熱帶無頭軋制技術

韓國浦項制鐵和三菱-日立公司于2007 年初聯合開發成功熱軋中間帶坯的剪切-壓合連接技術,即利用切頭飛剪完成帶坯瞬間的固態連接[5],如圖3所示。

圖3 韓國浦項制鐵固態疊壓法無頭軋制工藝

4)以ESP為代表的無頭連鑄連軋技術

1992年,意大利阿爾維迪公司克萊蒙納廠建設了一條ISP生產線,是當時歐洲第1條、世界第2條薄板坯連鑄連軋生產線,且只生產碳素帶鋼,年產量達110萬t。該生產線高度緊湊、靈活,代表當代先進的低成本、節能型熱軋薄帶鋼生產水平。自從1992 年投產以來,ISP 生產線經過多次成功改造,開發出了薄板坯連鑄與直接軋制的鏈接技術,實現了無間斷連鑄,成為生產優質熱軋帶鋼的成熟生產線。經過多年實踐,目前該ISP 生產線已達到世界先進水平,與傳統工藝相比,更加節能與環保。

2009年,意大利阿爾維迪公司克萊蒙納廠建設投產了世界上第一條ESP無頭連鑄連軋生產線[6]。ESP 線的最大鑄速6.0mm/min,實現了熱軋帶鋼從鋼水到熱軋成品卷的全連續生產,連澆爐次達到9×250t。ESP 技術是在ISP技術的基礎上進行大膽創新,經過10多年的工藝探索,創新性的完成了ESP 無頭軋制工藝的商業化改造[7]。投 產初 期,產 能 達 到40 萬t/a,2010 年 產 能 接 近140萬t/a,設計年產量180~200 萬t,目前已達到設計產能。

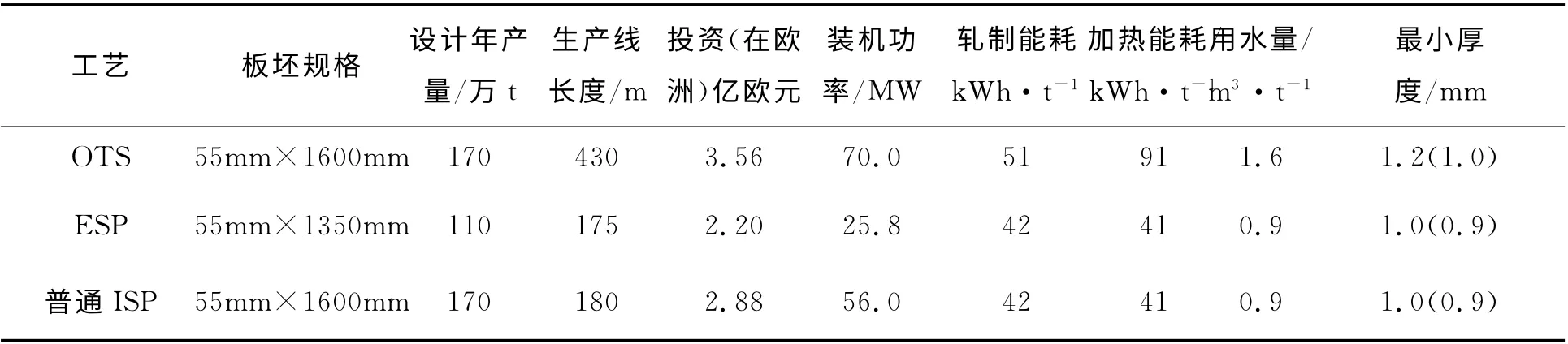

表1 ESP與OTS、ISP工藝的對比

3 ESP無頭帶鋼生產線實例

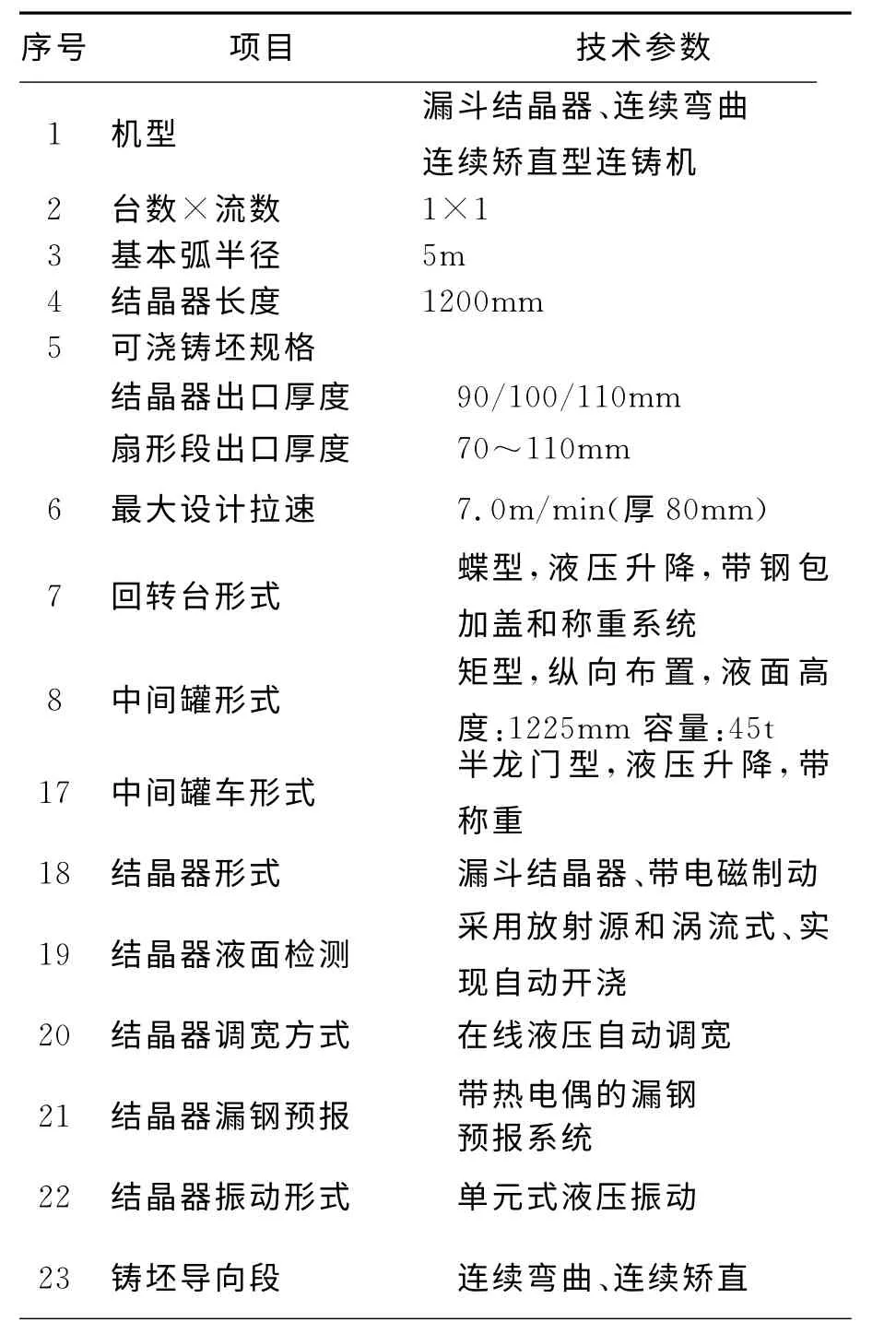

2009年,阿爾維迪公司克萊蒙納廠建成投產了世界上第1 條ESP 無頭連鑄連軋生產線,如圖4 所示。ESP線總長僅有191m,能夠在4.5min內完成從鋼水到卷取的全連續生產。最大鑄速6.0m/min,連鑄爐次9×250t,非常適合薄規格板帶生產。其中厚度小于等于2.0mm 的產品占約50%,厚度小于等于1.5mm 的產品超過21%,最薄帶鋼為0.8mm×1540mm[8]。目前年生產能力達到200萬t/a。

圖4 意大利阿爾維迪公司克萊蒙納廠ESP生產線

2013年11月國內某廠引進ESP技術,該生產線是目前國內首條ESP 生產線,也是既意大利阿爾維迪公司ESP之后的國際第二條ESP 生產線,目前仍然在建設之中。生產線總長193m,最大鑄速7.0m/min,連鑄爐次10×300t,產品以1.2mm 以下的超薄帶鋼為主,最薄規格帶鋼為0.8mm×1600mm。

針對ESP的整套鋼鐵生產系統包括:300t轉爐、300t鐵水脫硫、300tLF爐、300tRH 爐、ESP生產線(連鑄+連軋)、熱軋帶鋼酸洗平整生產線、橫切機組、縱切機組、自動包裝機組等,產品定位為以熱帶冷的超薄帶鋼產品,利用ESP生產線的技術特點、影響力和節能降耗的成本優勢,提升某廠的熱軋帶鋼產品的市場知名度,最大程度的發揮某廠的成本優勢。

4 最新ESP無頭帶鋼軋制技術水平

4.1 生產能力

年生產能力約為222萬t/a,最大生產能力可達到266萬t/a。

4.1.1 產品規格

4.1.2 產品品種(見表2)

4.2 工藝流程(如圖5所示)

1)連鑄機澆注前的準備

修砌好并在干燥站干燥完畢的中間罐用澆注跨的100/30t吊車運至澆注平臺上的中間罐車上,再用平臺上的烘烤站將中間罐烘烤到1100℃,浸入式水口烘烤到~1250℃。

接通結晶器冷卻水、二冷水、壓縮空氣、設備冷卻水、液壓、潤滑等系統,使其處于正常狀態。

引錠桿送至結晶器內合適位置,并將引錠頭在結晶器內塞緊,并填好冷卻用廢鋼屑。

各操作臺、控制箱顯示電氣系統正常。

表2 產品按品種分配表

2)連鑄機澆注操作

經由鋼包進入中間罐的鋼水,當其液面高度達到一定高度時,打開塞棒,此時鋼水通過浸入式水口注入結晶器。

當鋼液在結晶器內上升到規定的拉坯位置時,啟動操作箱上“澆注”按鈕,扇形段驅動輥按預定的起步拉速開始拉坯。與此同時,結晶器振動裝置、二冷噴淋水、二冷室排蒸汽風機同時啟動。

結晶器內已凝固成坯殼帶液芯的鑄坯由引錠桿牽引離開結晶器下口,經足輥、彎曲段、弧形段往下移動,此時冷卻水和被壓縮空氣霧化的冷卻水直接噴到鑄坯上進行冷卻。弧形的鑄坯進入矯直段被矯直,然后進入水平段。

鑄坯出水平段和粗軋機后,經擺動剪剪切,鑄坯與引錠桿脫離,引錠桿快速送至引錠桿存放裝置處。與引錠桿分離后的連鑄坯送至后部的軋鋼車間。

3)連續軋制過程

(1)無頭軋制模式

鑄坯經過3 機架大壓下軋機軋制成厚度為8mm~20mm 的無頭中間坯。該無頭中間坯通過帶保溫罩的輥道運送至感應加熱爐,感應加熱爐以高效、準確、動態在線和靈活的方式將無頭中間坯加熱至要求的約1200℃。感應加熱爐后設置有夾送輥除鱗箱。無頭中間坯經過除鱗后進入5機架精軋機組,軋制成目標厚度的帶鋼。帶鋼經過輸出輥道和層流冷卻后得到理想的微觀組織結構。在輸出輥道的末端、卷取機之前,高速飛剪將無頭帶鋼進行分卷,然后在地下卷取機上進行卷取。無頭軋制模式下可以生產厚度為0.8mm~4.0mm 全寬度帶鋼,半無頭軋制模式下可以生產厚度為3.5mm~6.0mm 全寬度帶鋼。在高速飛剪和1#地下卷取機之間的較短區域內以及地下卷取機之間的區域內配備有特殊穿帶裝置,以保證超薄熱軋帶鋼的頭部能在高的輸送速度下順暢穿帶。在無頭軋制過程中,通過精軋機組末架和高速飛剪入口夾送輥對帶鋼的頭部進行控制,因此在輸出輥道區域沒有翹頭現象。上述的無頭軋制模式對超薄熱軋帶鋼(UTHS)生產專門進行了優化以便能連續優質地生產出傳統的帶鋼厚度并獲得優化的收得率(無頭尾)。通過消除帶鋼頭部穿帶和甩尾過程,允許在全寬度范圍軋制厚度為1mm 以下的帶鋼。

圖5 某廠ESP無頭軋制工藝

轉轂飛剪位于垛板臺與感應加熱爐之間,其在軋制過程中主要具有兩個作用:第一,當中間坯的速度太高以致于超過擺式剪的最大剪切速度時,用轉轂飛剪將中間坯切分,以進行單塊軋制;第二,如果下游區域發生堆鋼事故或者臨時換輥,在堆鋼被移除的同時轉轂飛剪可用來清理垛板臺區域并獲得有價值的中板。在下游區域被清理完畢并且再次生產準備就緒后,軋件將再次穿入精軋機組并且恢復完全連續的鋼卷生產。在整個清理期間,軋線將生產中板。

感應加熱爐設置于靠近精軋機組是為了保證精軋工藝要求的高入口溫度以及因緊湊設計減少熱損失和氧化鐵皮的產生。在中板(板坯)生產模式下生產厚度為110mm~10mm 的中板(板坯),可以通過擺式剪的剪切實現。在生產厚鑄坯的板坯時,鑄坯的速度為0.1m/s,在擺式剪的可操作范圍內。

(2)半無頭軋制模式

在ESP生產線末端的1#地下卷取機之前設置高速飛剪,用于在無頭軋制模式下生產厚度為0.8mm~4.0mm 的熱軋帶鋼。對于厚度超過4mm 的熱軋帶鋼,則用擺式剪或者轉轂飛剪將把中間坯按生產單個鋼卷的尺寸進行切分,由此ESP 生產線進入半無頭軋制模式。切分后的中間坯將加速前行,以便和下一塊中間坯的頭部稍拉開一些距離。切分成單卷規格的中間坯經過感應加熱爐加熱、除鱗并穿帶進入精軋機組軋制至成品規格、然后再經層流冷卻即可獲得微觀結構均勻和機加工性能良好的帶鋼,最后由地下卷取機卷成鋼卷。由于ESP 生產線的緊湊設置,在半無頭軋制模式下,約75%軋制過程仍處于連鑄機和地下卷取機、鑄坯、中間坯和帶鋼直接相連的狀態(類似無頭軋制模式)。只有切分后余下的軋制過程中,中間坯的精軋軋制速度和卷取速度會提高約30%~50%。

半無頭軋制模式用于生產厚度超過3.5mm 的帶鋼,多用于軋程初期精軋機組燙輥,或者用于在生產計劃中臨時增加訂單的情況。

4.3 主要設備技術水平

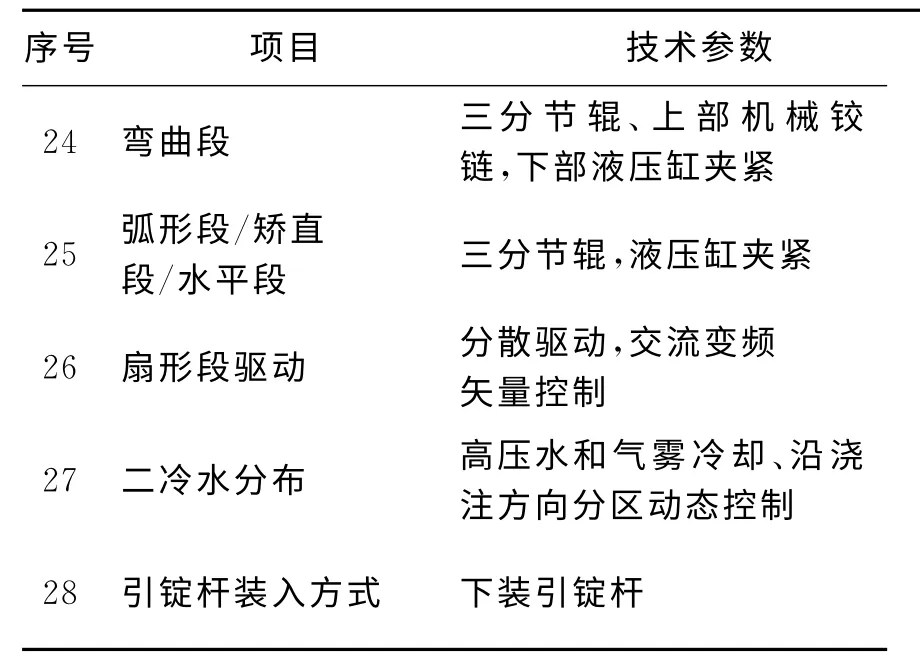

4.3.1 連鑄機部分(設備參數見表3)

表3 連鑄機設備選型及技術參數

表3 連鑄機設備選型及技術參數(續表)

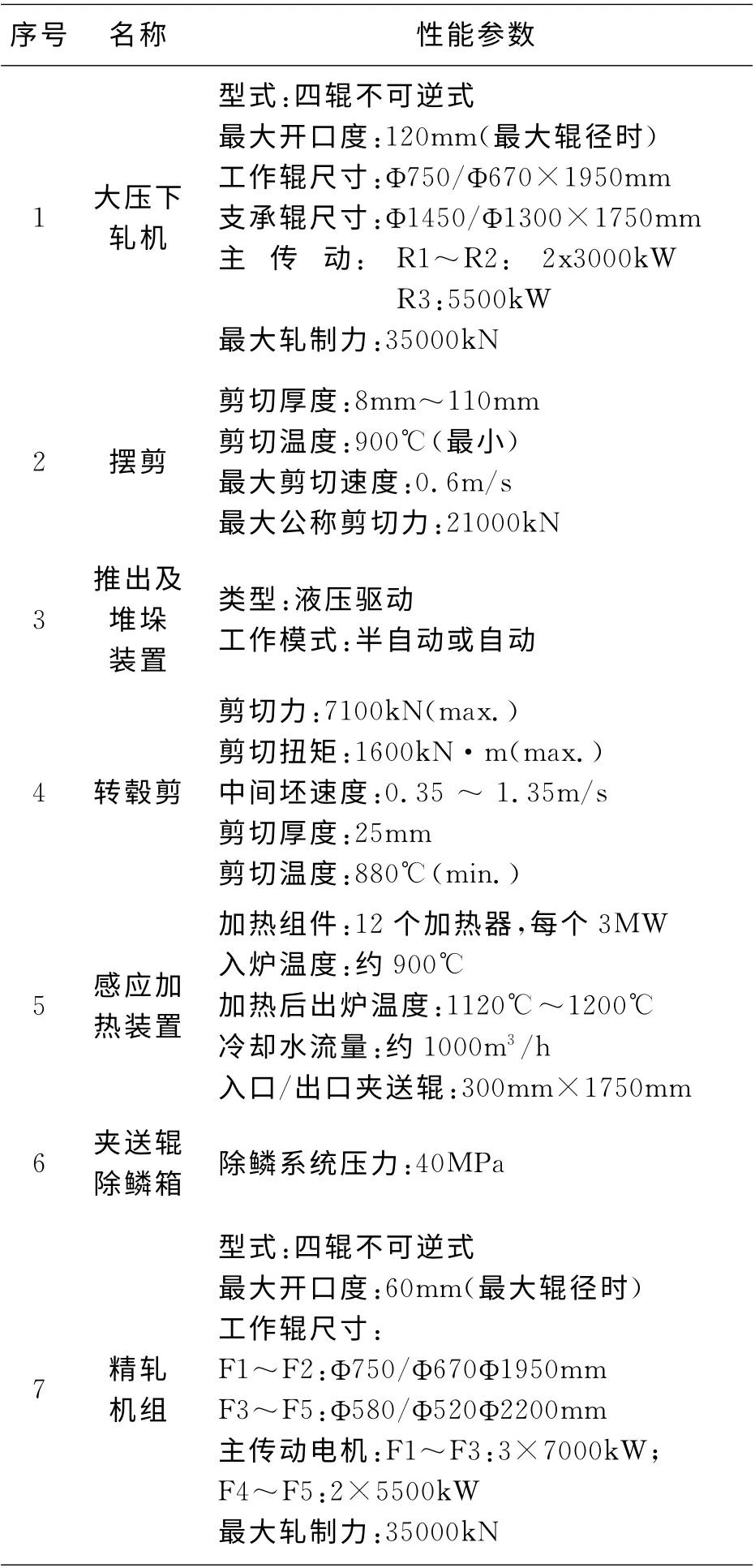

表4 軋機部分的設備選型及技術參數

表4 軋機部分的設備選型及技術參數(續表4)

5 ESP無頭帶鋼軋制技術的特點和優勢

以ESP為代表的無頭軋制技術作為超薄帶鋼連鑄連軋的最前沿技術,根據目前市場的實踐,大體可以總結ESP生產線有如下特點:

1)全程連續帶鋼生產,連澆爐次10×300t,軋輥消耗可以保證一次性軋制15km 帶鋼;

2)采用單臺單流高拉速連鑄機,拉速可達7.0m/min,7min即可完成從鋼水到熱軋成品卷的過程[9];

3)高產量超薄帶鋼生產,最大生產能力可達266 萬t/a;

4)高產量優質帶鋼生產,可以大批量生產超低碳、雙相鋼等鋼種;

5)與常規的熱連軋、薄板坯連鑄連軋技術相比,從鋼水到熱軋卷的過程消耗低,對于追求成本優勢最大化的投資者來說成本低是最大的吸引力;

6)最緊湊式平面布置,全長~190m,很大程度上節省了投資成本。

5.1 節能降耗

ESP產品厚度、寬度精度,板形,性能均勻度均達到比常規熱連軋還高的水平,如厚度公差小于等于30μm,寬度公差小于等于5mm,溫差小于等于7℃。采用無頭軋制技術可使得成材率進一步提高,鋼水到熱軋卷的收得率達到97%~98%。在此基礎上,ESP生產線直接和間接排放的溫室氣體和有毒氣體(NOx和CO)量較低,能源消耗比常規熱軋工藝大幅降低,生產普通規格產品時,其能耗可以降低40%~50%;生產薄規格產品時,其能耗可以降低65%~70%。

由于將鑄造后的熱量用于軋制過程中,并在帶鋼中心仍處在軟化時最大程度地減少變形能量消耗,可以達到從鋼水到熱軋成品卷生產過程的最佳能量平衡。與其它薄板坯工藝技術不同的是,ESP無頭軋制在提高生產能力對所需的能耗相對更低。如果拉速更高,極限情況下的有望實現在感應加熱器的零熱能輸入。

生產出的超薄規格熱軋帶鋼通過簡單工序的冷加工處理可替代冷軋帶鋼,從而節約常規冷軋工藝中多架次軋制、退火和平整所需的能量。

5.2 生產成本低

ESP 機組具有能耗低(與ISP 相比,降低了25%~30%;與傳統帶鋼熱軋機相比,降低了~40%)、耗材成本(結晶器、軋制油缸等)低和鋼水收得率提高(~98%)的特點。

感應加熱器是一種可將約三分之二的電能轉換為用于加熱中間坯的熱能的感應加熱設備。基于克雷默那ISP批量生產的經驗(從鋼水到熱軋卷材的產品收得率為96%),ESP機組的收得率可以達到97.5%~98.5%。與ISP的處理成本相比,ESP 的處理成本大大降低(降低了2%~3%),比傳統機組的處理成本降低了約50%。

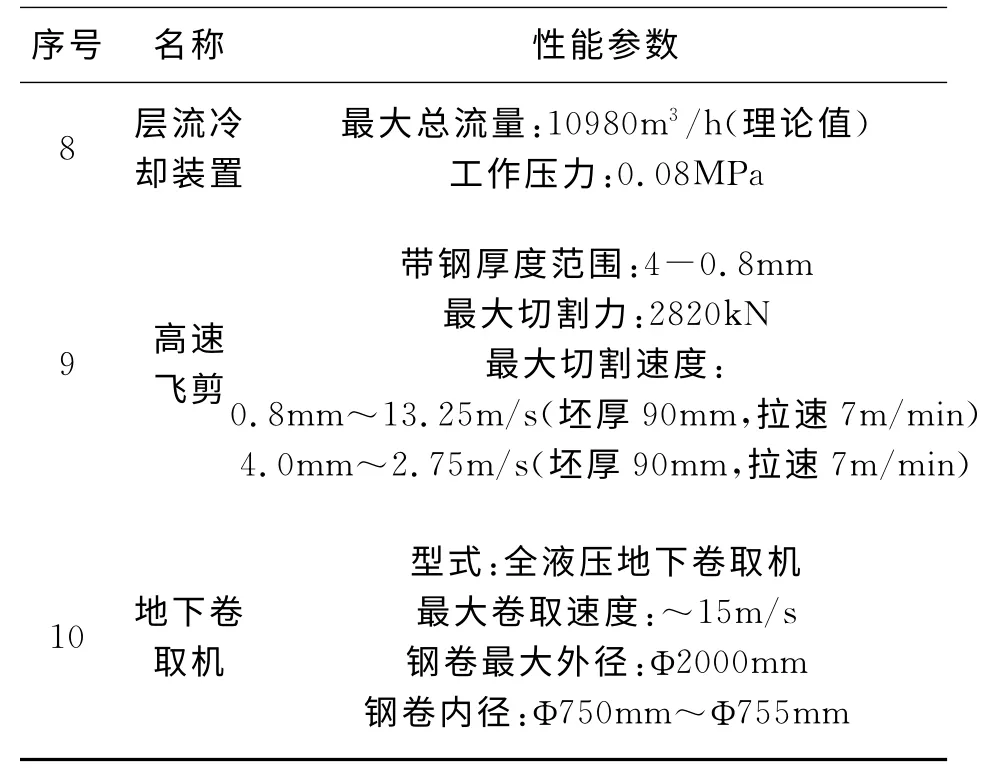

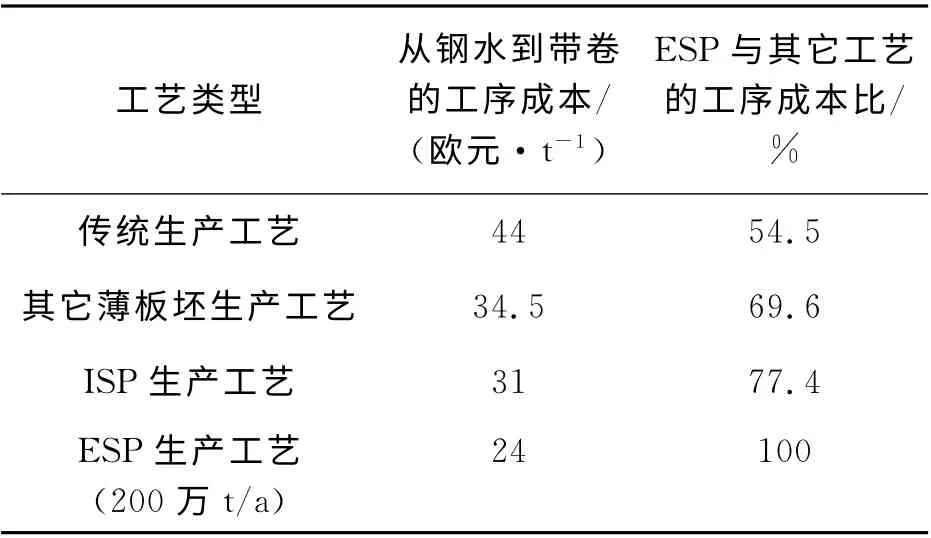

表5 國外ESP與以往技術的成本對比

從前幾年國際研究機構完成的一次成本對照表中,可以大體看出ESP 工藝相對與以往其它技術的成本優勢。見表5。年產量為200萬t的ESP機組對從鋼水澆鑄到熱軋成品卷過程的生產成本為24歐元/噸,這個成本考慮到了歐洲成本因素,不包括維修成本和一般成本[10]。

6 結語

以ESP技術為代表的熱帶無頭軋制技術,在減量化板帶生產,即低成本大批量生產薄規格和超薄規格板帶,實現節能減排、提高板帶成材率及板厚板形精度、實現部分“以熱代冷”等方面效果顯著,是現代板帶軋制技術發展的方向,在推動鋼鐵生產技術的進步方面也有很好的研究價值。從節能降耗實現可持續性發展方面看,在未來也會有一定應用前景。而從市場中的投資者考慮,生產線的短小精悍和技術特點決定的低成本消耗是以ESP技術為代表的熱帶無頭軋制技術最大的賣點。隨著技術本身的發展和應用,以及引進設備供應商思路的放開,相信會有更多的投資者引入以ESP為代表的熱軋超薄帶鋼無頭軋制技術。

[1]田乃媛,薄板坯連鑄連軋[M],北京:冶金工業出版社,1998。

[2]廖建云,對薄板坯連鑄連軋技術的客觀分析,煉鋼,2009,25(5),66-69。

[3]康永林、朱國明,熱軋板帶無頭軋制技術,鋼鐵,2012.2

[4]康永林、朱國明,世界熱軋板帶無頭軋制技術發展現狀,中國冶金報,2012.7

[5]張曉力、付成安,無頭軋制技術的發展與應用,河北冶金,2012.(4)

[6]楊雄飛,ESP無頭軋制優勢及工業運行結果,世界金屬導報,2012.(2)

[7]張志勤、高真鳳、何立波,ESP 無頭連鑄連軋帶鋼工藝的創新與展望,煉鋼,2010.(12)

[8]張百忠,ESP 連鑄連軋新工藝研究,一重技術,2008.(8)

[9]Siegl Johann,Holleis Gfinther,Jungbauer Andreas(西門子奧鋼聯公司),Arvedi無頭帶鋼生產線(ESP)-從鋼水到熱軋卷材只需要7min,薄板坯連鑄連軋國際研討會論文集,2009

[10]伍仲華,帶鋼無頭軋制ESP 工藝的技術經濟分析,鋼鐵技術,2011.(2)