高壓水切割設備故障診斷

曾永龍 聞 臻 高思左 許正潔

(①武漢科技大學機械自動化學院,湖北武漢 430080;②武漢鋼鐵(集團)公司研究院中試工廠,湖北武漢 430080)

高壓水切割設備是將超高壓水射流發生器與數控加工平臺組合而成的一種切割機床。它將水流的壓力提升到200 MPa以上,使水流具有極大的動能,當高壓水從小噴嘴噴出,可以穿透化纖、木材、皮革、橡膠等。在高速水流中混合一定比例摩擦性物質如石榴砂等,則可以穿透幾乎所有堅硬材料如陶瓷、石材、玻璃、金屬、合金等[1-2]。水切割屬于冷態切割,切割時無熱變形,切縫處不會引起弧痕,切割面質量好。在數控加工平臺的引導下,按設定的軌跡以適當的速度移動,實現任意圖形的平面切割加工,靈活方便。

某廠水切割設備主要用于完成鋼鐵品種研發的中間試樣機械加工,日常需要持續滿負荷運行,具有重大作用。由于該設備結構復雜,當出現故障時往往不能及時地做出正確的故障判斷。本文特歸納該設備在生產運行過程中經常出現的故障及其排除方法,以為該類設備故障診斷提供有益參考。

1 水射流切割工作原理及系統組成結構

1.1 系統工作原理

圖1是水射流切割系統工作原理。低壓油系統是高壓水切割機的主要動力源。由電動機帶動油泵,油泵通過過濾器從油箱吸入液壓油,通過單向閥、油路管進入電液換向閥,同時也與電磁溢流閥連通,控制調節系統壓力。給水系統是切割水的來源。自來水通過過濾器凈化,使其雜質直徑小于10 μm,通過增壓泵使其壓力達到0.45 MPa以上,由壓力軟管導入并經過進水單向閥而進入往復式增壓器兩端的高壓缸內。低壓油推動增壓器活塞左右往復運動,通過柱塞面積比將給水系統而來的水壓縮形成高壓水,經出水單向閥并在蓄能器穩壓作用后進入切割頭噴嘴。當高壓水液體在經過特制的噴嘴,噴嘴孔徑約0.3 mm,將會形成具有很高速度的水射流,這種高速射流的動能和部分壓力能,在高壓水射流后端通過混合管將砂粒進行加速、夾帶、混合后經流出而形成砂粒與高壓水的固液混合物,即射流砂粒。高速射流砂粒本身具有較高的剛性,射流作用于工件表面時,碰撞產生極高的沖擊,破壞工件表面原有結構和狀態,產生的沖擊壓力如果超過材料的抗拉強度,即可切斷材料[3-4]。

1.2 系統組成結構

水切割系統組成結構包括高壓泵站、蓄能器、送砂系統、切割頭、切割工作臺及數控系統等,圖2是水切割系統組成框圖。

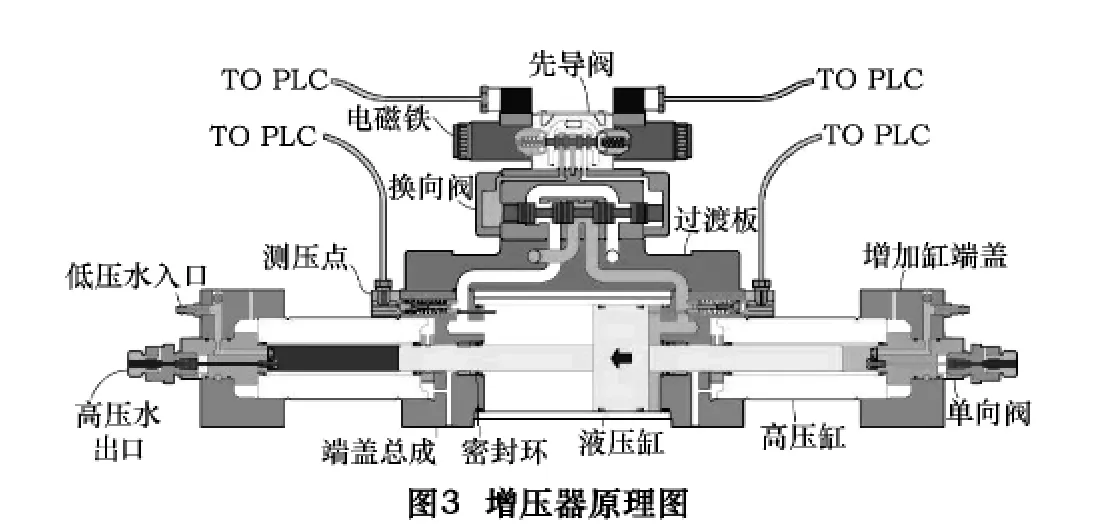

高壓泵站主要由低壓供水系統、油壓系統和往復式增壓泵組成。低壓供水系統將自來水通過過濾器凈化,使其雜質直徑小于10 μm,通過增壓泵使其壓力達到0.3 MPa以上,由壓力軟管導入并經過進水單向閥而進入往復式增壓器兩端。油壓系統是高壓水切割機的主要動力源。由電動機帶動油泵,低壓油通過電液換向閥進入往復式增壓器低壓油缸中大活塞的一側,推動活塞體運動。往復式增壓器工作原理如圖3所示,當低壓水或者液壓油作用在活塞上時,連接在活塞的高壓柱塞桿將高壓缸內的水推出。根據能量守恒定律,假設無摩擦損耗,兩者的做功相等。此時,油壓乘以活塞橫截面積等于水壓乘以柱塞桿橫截面積,即水壓與油壓的比值等于油活塞橫截面積與高壓柱塞桿橫截面積的比值。油活塞橫截面積與高壓柱塞桿橫截面積之比稱為“增壓比”,由于其比值固定,所以通過控制油壓就可調節水壓,最大工作壓力可達600 MPa。

蓄能器主要吸收往復式增壓泵產生的壓力脈動波動,保證整個系統壓力正常。

切割頭由導流管、水噴嘴、磨料口、混合腔、砂刀管等組成,其結構如圖4所示。該切割頭中的水噴嘴采用人造寶石,孔徑0.3 mm,砂刀管采用碳化鎢粉末冶金,孔徑l~1.2 mm。本系統中采用的是綜合性能較好的斜貫混合式切割頭。高壓水從導流管、水噴嘴射出后,高壓水射流在混合腔中產生一定的真空度,磨料在其自重和真空度作用下被吸入混合腔中[5],水磨料混合后從砂刀管射出后就可直接進行切割。

切割平臺主要包括底座和進給機械傳動結構。其進給系統由交流伺服電動機帶動滾珠絲杠,實現橫梁在X軸、Y軸和Z軸方向的運動。

2 水射流切割系統常見故障及排除方法

2.1 增壓器常見故障

增壓器故障一般表現如下:增壓缸聲音異常,活塞轉換聲音不規則,增壓器溫度升高,蓄壓器、高壓水管路處漏水及壓力不能升高等。一般根據現象檢查相應的位置如表1所示。

2.2 液壓系統故障

液壓油對壓下控制系統有非常重要的影響,當系統運行油溫過高,經常在70~80℃時,或者其他原因使油液乳化變質,油的粘度會發生變化,伺服閥在小電流工作時容易卡死,系統壓力可能會降低。電磁閥開關狀態與測壓點壓力關系不符合,可能故障是電氣斷線,或電磁閥卡死。比例溢流閥故障,主要有溢流閥在工作時沒有處于溢流狀態,或比例關系發生變化導致系統壓力不可控,檢查溢流閥實際狀態。液壓系統故障一般根據現象檢查相應的位置如表2所示。

表1 增壓器常見故障

表2 液壓系統故障

2.3 送砂系統故障

一般情況下,水切割系統壓力正常或偏高但射流切割無力,說明系統磨料供給量少或磨料過細,切割效率低。磨料流的脈動可導致切割質量差,切割表面產生缺口。送砂系統常見故障及處理方法如表3所示。

表3 送砂系統故障

2.4 切割頭故障

切割頭是系統工作的關鍵位置,它接受高壓水和磨料,切割鋼板,起到承上啟下作用,其故障及處理方法如表4所示。

表4 切割頭故障

2.5 切割平臺及控制系統故障

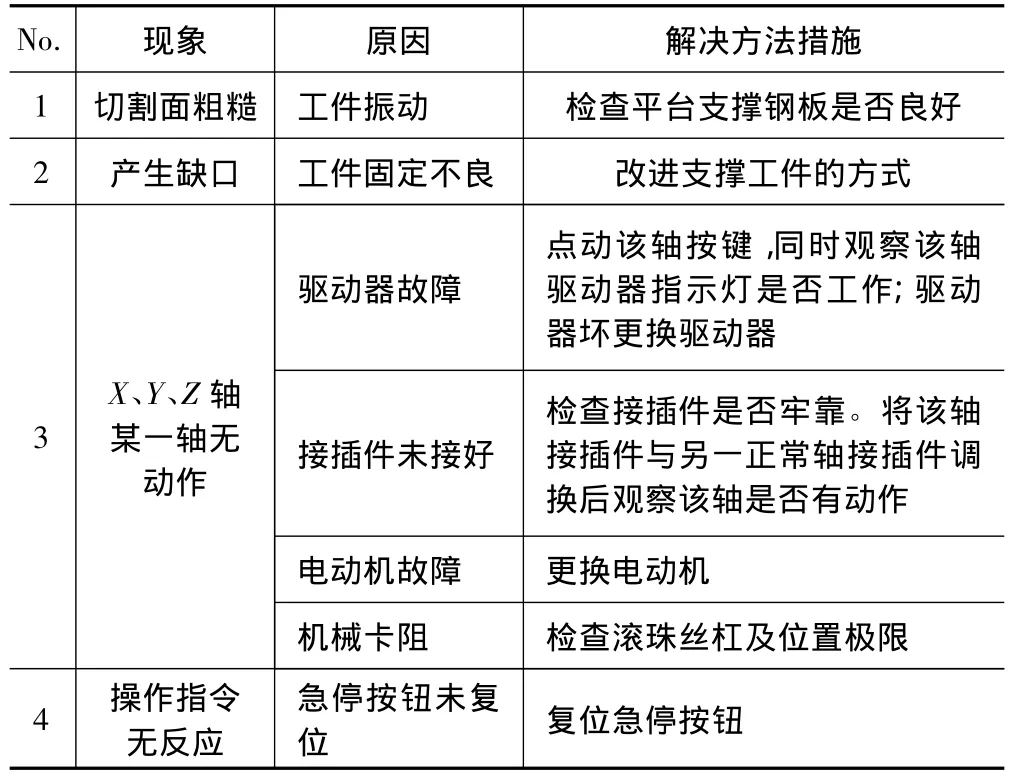

對切割平臺操作不當或設備出現故障會影響到切割質量。常見的高壓水射流切割平臺及控制系統故障如表5所示。

3 水切割系統典型故障案例

3.1 高壓缸端蓋滴水故障

水切割設備在工作時出現高壓缸端蓋一端出現泄漏孔滲水現象,如圖5所示。由于生產任務緊,設備在繼續工作兩個臺班后端蓋泄漏孔滲水加劇,水珠連續不斷,泄漏孔滴出的水水溫較高,同時,端蓋與高壓缸體連接螺紋處滲水,如圖6所示。為防止引起設備事故,停機檢修,拆開高壓缸,檢查發現高壓缸靜壓密封變形損壞,部分橡膠已經熔化。根據故障現象及增壓缸工作原理,增壓器運轉過程中,高壓缸內的靜密封靠近端蓋內圈區域,在交變應力作用下存在與高壓缸體相互擠壓變形情況,容易產生疲勞裂紋損壞密封圈。靜密封損壞后,溫度比較高的高壓水會流入端蓋與高壓缸體之間的腔體內,出現從泄漏孔和連接螺紋滴水現象。更換新的密封件后漏水現象消失。拆油活塞時,須特別要保護好與之聯結的陶瓷高壓柱塞桿,防止表面劃傷或折斷。

表5 切割平臺及控制系統故障

3.2 進水壓力傳感器接線故障

水切割設備在工作時,操作界面報進水壓力低,啟動系統保護功能,高壓泵無法啟動。檢查發現電控柜內進水壓力傳感器壓力低繼電器報紅,如圖7所示。但實現給水泵壓力表壓力大于0.4MPa,壓力處于正常范圍內。將壓力繼電器短接后,人工監護下啟動高壓泵,能夠正常工作。初步判斷是進水壓力傳感器損壞故障,更換壓力傳感器后,故障不能排除。后對接線端子檢查,發現進水壓力傳感器接線端子燒損。通過分析,進水壓力傳感器接線故障主要是因為設備連續工作,油箱體及閥塊溫度,進水壓力傳感器接線處與閥塊之間安裝間隙小,傳感器接線絕緣包皮是塑料材質,高溫下塑料變形導致電纜內短路燒損。調整了進水壓力傳感器接線與油箱體、閥塊間距,更換新的電線后設備恢復正常。

4 結語

本文對水切割設備系統組成和工作原理進行了詳細的介紹和分析,指出了設備常見故障的原因和處理方法。在實際的生產中會出現這樣或者那樣的問題,處理故障不能片面的只看某一現象,要全面的分析判斷,方法并不是一成不變的,要結合實際的工作經驗加上理論分析,并在處理完后記錄總結,這樣在處理問題時才得心應手。

[1]薛勝雄.高壓水射流技術與應用[M].北京:機械工業出版社,1998.

[2]王曉敏,譯.高壓水射流技術譯文集[M].北京:煤炭工業出版社,1982.

[3]伍妍菲.陶瓷等脆硬板材的磨粒水射流(AWJ)切割技術[J].廣東輕工職業技術學院學報,2008(2):13-17.

[4]董志勇.射流力學[M].北京:科學出版社,2005.

[5]陳明,傅仕偉,候鍵,等.超高壓磨料射流切割噴嘴裝置研制及其應用[J].機械科學與技術,1997(4):31 -36.