銑削過程顫振穩定域建模研究現狀與展望*

李忠群 鄭 敏

(①湖南工業大學機械工程學院,湖南株洲 412007;②北京航空航天大學機械工程及自動化學院,北京 100191)

通常,銑削是一個由多齒參與的斷續切削過程。相對于其它切削加工形式,它具有切削力小、切削溫度低、加工變形小、加工能力強、材料去除率高等諸多優點,因而被廣泛應用于航空、航天、汽車、模具制造等行業。制約銑削質量與效率的最大因素是切削顫振,它是指切削加工過程中發生的一種自激振動現象,會導致以下3方面的不良后果:首先,直接影響工件的尺寸精度和表面質量、降低切削效率;其次,容易導致機床零件過早出現疲勞破壞、加劇刀具的磨損與破損;第三,會刺激工人引起疲勞,降低勞動生產率。為保證加工質量、提高數控機床的效率,對銑削加工過程進行動力學建模與仿真,對銑削顫振穩定域進行預測,通過切削參數選擇與優化實現無顫振切削是國內外眾多學者的研究熱點。

有關顫振的研究最早可追溯到上世紀中葉,Tobias[1]和 Tlusty[2]開創了顫振研究的先河,發現再生作用是導致顫振發生的主因,進而奠定了再生顫振的理論基礎。基于反饋控制理論,Merrit在對再生顫振分析時最早使用了穩定性葉瓣圖(Stability Lobe Diagram,SLD)[3]。基于 Floquet理論和 Fourier級數展開,Minis等采用Nyquist判據獲得了銑削加工顫振穩定域分析解[4]。Budak提出了求解銑削顫振穩定性葉瓣圖的解析方法[5],該方法得到了切削試驗與數值仿真結果的驗證[6],且已應用到球頭銑刀銑削穩定性分析中[7]并拓展到三維銑削中[8]。銑削顫振穩定性分析與仿真方法可分為頻域法、時域法和切削試驗等3大類。

1 頻域法

頻域法又叫解析求解法,它是指在頻域內對切削過程的穩定性進行分析與求解,可細分為零階頻率法(Zero-order Anaytical,ZOA)和多頻域法(Multi Frequency,MF)兩類。前者最先由Budak提出,采用零階Fourier級數展開近似求時變方向力系數平均值,從而使問題線性化[5],是迄今為止仿真速度最快且應用最廣泛的銑削穩定性極限預測方法。MF方法由Merdol等提出,在將時變方向力系數進行Fourier級數展開時取多次諧波,實現了對小徑向切深銑削(斷續切削)穩定性極限圖中附加穩定葉瓣的準確預測[9]。與ZOA方法相比,MF方法計算更為復雜。

頻域法的一般過程可描述為:

(1)將工藝系統簡化為x、y相互垂直方向的二自由度振動系統,并建立用微分方程表示的銑削動力學微分方程(控制方程)。

(2)考慮再生切削效果對動態切削厚度的影響并忽略靜態切削厚度,推導出動態切削力時域表達式。

(3)根據Fourier級數展開理論對時變的方向力系數進行近似求解,將時域求解過程轉化頻域過程。

(4)求解系統的特征方程,根據李雅普諾夫穩定性判據判斷其穩定性。

(5)求解臨界穩定條件下的軸向切深和主軸轉速,繪制出穩定性極限圖。

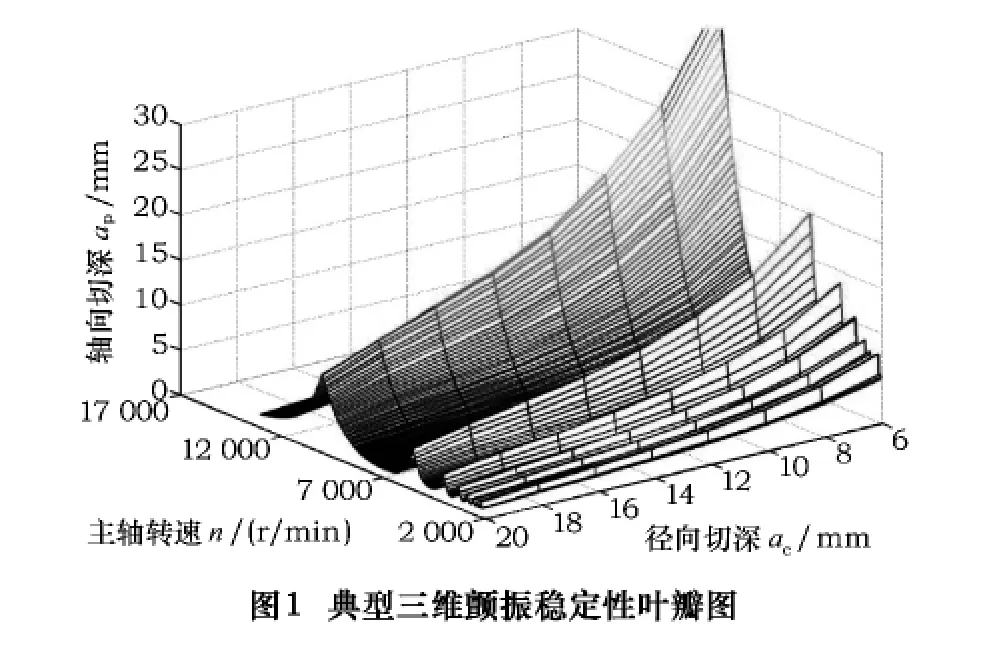

基于經典頻域方法,眾多學者在該領域展開了諸多拓展,概括起來主要包括:①針對各種復雜刀具幾何提出改進的ZOA模型。如Altintas等建立了面向鑲齒銑刀的通用幾何模型與顫振穩定域模型[10];筆者通過采用數值方法計算平均方向力系數實現了T型槽銑削顫振穩定域解析預測[11];Slavicek、Altintas等先后對變齒距銑刀抑制顫振的機理進行了研究,發現改變銑刀的齒間角和螺旋角可以獲得更大的極限切深[12-13],Budak提出了變齒距銑刀的設計模型[14]。②針對各種復雜的加工策略提出改進的ZOA模型。如Kardes等通過考慮時變的浸入角和方向力系數,建立了面向圓弧走刀軌跡的銑削動力學方程并用頻域進行了求解[15]。筆者通過對圓弧銑削進行幾何與動力學建模得到了將直線銑削顫振穩定域解析模型應用于圓角銑削的條件,解決了非直線銑削顫振穩定域求解及其工程應用問題[16]。③將經典二維銑削顫振模型拓展到三維乃至多維模型。如Bravo等提出了適用于機床和工件同為弱剛性結構的工藝系統顫振穩定域求解方法,并根據薄壁工件加工時刀具與工件的相對運動來獲得三維顫振穩定性葉瓣圖[17]。Vincent等利用經典顫振模型用解析法構建出三維顫振穩定性葉瓣圖,根據工件與刀具相對位置確定優化的切削參數[18]。筆者在構建T型槽銑削顫振穩定域解析模型時,通過改變徑向切深仿真獲得三維顫振穩定域圖形,并因此獲得了給定軸向切深下的顫振穩定域圖以滿足T型槽銑削的切削參數優化,典型三維顫振穩定性葉瓣圖如圖1所示[19]。④系統地分析加工條件,尤其是工藝系統動力學特性參數對切削穩定性的影響,以便通過切削條件優化來避免顫振的發生[20]。

2 時域法

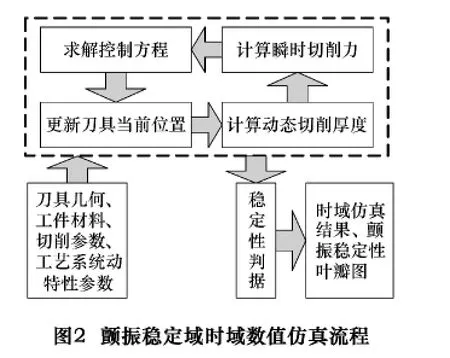

時域法,是指在時間域內對銑削過程穩定性進行分析、仿真的方法,可細分為數值仿真法、半離散法和全離散法等幾種方法。時域數值仿真法就是首先對銑削過程中的切削力、扭矩、功率、表面粗糙度及振動量等進行仿真,然后對仿真結果施加某種穩定性判據,最后得到穩定性葉瓣圖的方法。Tlusty等采用時域數值仿真方法對銑削過程中的動力學行為進行描述,并研究了穩定區與非穩定區的邊界[21]。Smith等采用峰-峰圖對銑削時域仿真結果進行評估[22]。Altintas等對插銑過程進行時域仿真,發現扭轉-軸向振動是引起加工顫振的主因[23]。Campomanes等建立了面向小徑向切深的時域顫振穩定域模型,仿真結果證實了穩定性葉瓣圖中附加穩定性葉瓣的存在[24]。時域數值仿真法的一般過程可描述為(見圖2)[25]:

(1)建立銑削系統動力學微分方程。

(2)用數值方法求解微分方程。對連續時間進行離散化,根據已知初始條件以一定時間增量對微分方程進行求解。雖然采用近似求解方法,但只要時間增量足夠小,便可獲得滿意的求解精度(Euler法的計算精度是1階,Runge-Kutta法的計算精度是4階)。為求解方便可直接調用MATLAB庫函數ode45()求取每一離散時刻所對應的位移和速度。

(3)根據微分方程求解結果更新刀具當前位置并對動態切削厚度進行修正。

(4)計算當前時間步下的動態銑削力。

(5)判斷仿真是否結束,若未結束跳轉到步驟(2)。

(6)對仿真得到的時域數據施加某種穩定性判據確定當前切削條件下的穩定性。

(7)改變主軸轉速與軸向切深,重復步驟(2)~(7)獲得時域顫振穩定性葉瓣圖。

與頻域方法不同,采用時域數值仿真法需事先確定穩定性判據。目前主要有以下幾種穩定性判據[25]:①FFT法,其基本思想是對時域仿真數據作FFT變換,根據切削頻率及其諧振頻率下的幅值在所有頻率范圍的幅值之和中所占比例ηp作為顫振發生的標準,當ηp<0.8時可認為存在顫振。②PTP法,該方法基于切削條件接近穩定邊界時切削力峰值會急劇增大的思想。③動靜態力法,將相同切削參數下柔剛性系統的最大切削力之比ηF作為判定標準,當ηF>1.3時認為存在顫振。④刀尖位移統計方法,該方法由Schmitz提出,銑刀每旋轉一周采集一次刀尖位移數據,然后使用其樣本統計方差作為顫振判定標準[26]。

時域仿真方法基于所建立的相對真實的切削動力學模型,可以綜合考慮諸如刀具幾何、刀齒偏心、刀齒因振動脫離切削區、多維結構動力學及非線性過程增益等因素對加工過程穩定性的影響,故預測精度較高[27]。不足之處在于,盡管時域模型非常強大,但目前尚很難找到一種通過仿真數據準確判定系統穩定性的判據。此外,由于它需要針對不同主軸轉速、軸向切深進行時域仿真且在時域仿真中需求解微分方程,故其計算量大,計算時間長。

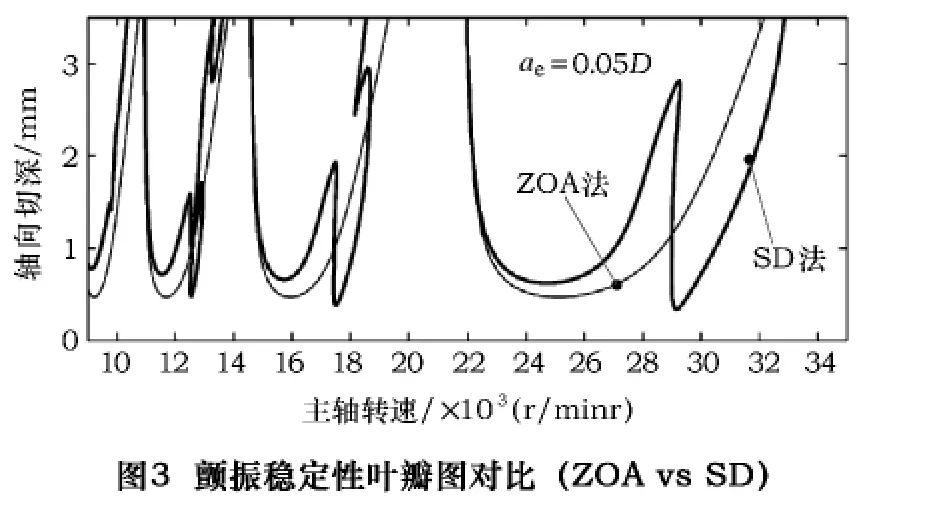

半離散方法(Semi Discretization,SD)由Insperger提出,它在每個離散采樣時間間隔里考慮方向力系數的時變性,可以預測任何轉速下的穩定性極限[28]。SD方法的精度取決于采樣間隔,計算時間取決于加工系統模態階數及采樣間隔。SD方法由于在離散時間間隔Δt考慮了時變、周期因子[A(t)],其穩定性預測精度更高(尤其是當徑向切深較小時),可揭示周期性穩定運動、準周期性顫振和周期性顫振等3種刀具運動。SD法與ZOA法顫振穩定性仿真結果對比見圖3。

全離散方法(Full Discretization,FD)由丁漢等提出[29],該方法將銑削加工過程的基本數學模型表示為具有單個離散時延的線性時間周期系統,對時間周期進行離散處理,通過直接積分獲取系統的響應。在每個小時間間隔內,通過線性插值對系統狀態項、時間周期項和時延項等作近似表示。基于獲得的單個時間間隔狀態變換離散圖構建系統變換矩陣的閉式表達式,采用Floquet理論預測系統的穩定性。

FD方法與SD方法的區別在于:①SD方法僅對時延項進行離散處理,而FD方法則通過線性插值對狀態項和時延項進行離散處理;②SD方法的周期方向力系數通過求平均值獲得,而FD方法的周期方向力系數則通過對時間段的邊界值進行插值獲得。③獲取顫振穩定性葉瓣圖時,SD方法需要針對主軸轉速和切削深度進行雙重循環來計算傳遞矩陣,而FD方法則只需要針對主軸轉速進行單重循環。因此,FD方法可獲得與SD方法相同的計算精度,但計算效率要高很多。

3 切削試驗法

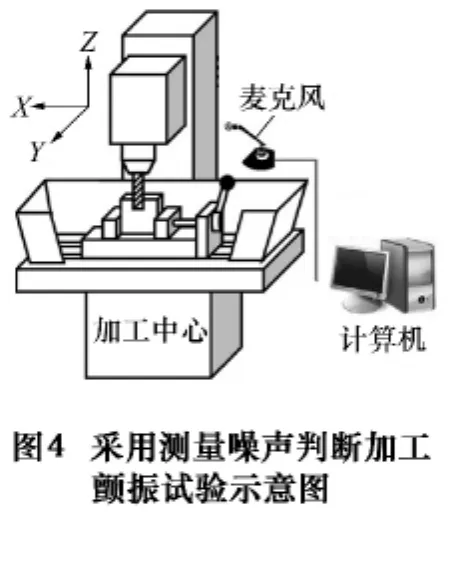

切削試驗法是指通過切削試驗獲取顫振穩定性葉瓣圖的方法。Quintana等采用固定主軸轉速、改變軸向切深的方法獲得了穩定性葉瓣圖[30],其基本思想是首先固定主軸轉速,沿進給方向改變軸向切深,采用麥克風拾取切削噪聲,并利用計算機對噪聲信號進行采樣識別,當顫振發生時停止切削,這樣就得到了對應該主軸轉速下的極限切深;然后按一定步距逐漸增加主軸轉速,重復上述過程,得到每一主軸轉速下的極限切深。Yoon等提出了一種基于對實測切削力進行小波變換以確定加工顫振的新方法,該方法得到了FFT方法的驗證[31]。Walter等提出根據工件表面粗糙度和采用麥克風測量聲音信號的方法來確定加工過程的穩定性 (見圖 4)[32]。Somkiat等提出了一種用于判定銑削過程是否發生顫振的新方法,該方法以實測三向切削力均方差的3個比值為判據[33]。劉安民等提出了一種基于建立的銑削系統動力學模型,根據實測得到的顫振頻率求解出系統的模態參數與過程參數,進而得到穩定性葉瓣圖[34]。

與獲取顫振穩定性葉瓣圖的其他方法相比,一方面,切削試驗法大多針對特定切削條件進行,具有成本高、費時和通用性差等缺陷,很少直接被用來預測穩定性極限。另一方面,由于它是切削條件的真實反映,故被常用來確定其他穩定性極限預測方法是否有效。

4 結論與展望

本文結合國內外研究現狀對頻域法、時域法和試驗法等3類銑削顫振穩定性預測方法進行分析對比,總結了其各自特點和適用場合。頻域法尤其是ZOA法計算速度快,其預測精度能滿足大部分應用場合;時域法能揭示銑削過程中蘊含的各種動力學現象、預測精度較高,但計算量大;試驗法是切削條件的真實反應,但成本高,主要用于驗證其他仿真方法的有效性。該領域尚未解決的問題主要存在以下兩方面:①時變、非線性、遲滯銑削系統的建模與準確求解;②中低速下過程阻尼建模及考慮非線性阻尼特性的銑削顫振模型。

[1]Tobias S A.Machine tool vibration[M].Glasgow:Blackie and Sons Ltd,1965.

[2]Koenigsbenger F,Tlusty J.Machine tool structures- Vol.1:Stability against chatter[M].New York:Pergamon Press,1967.

[3]Merrit H E.Theory of self- excited machine tool chatter[J].ASME Journal of Engineering for Industry,1965,87:447 -454.

[4]Minis I,Yanushevsky T.A new theoretical approach for the prediction of machine tool chatter in milling[J].ASME Journal of Engineering for Industry,1993,115:1-8.

[5]Budak E.The mechanics and dynamics of milling thin-walled structures[D].University of British Columbia,1994.

[6]Budak E,Altintas Y.Analytical prediction of chatter stability in milling-part I:general formulation;part II:application to common milling systems[J].Transactions of ASME,Journal of Dynamic Systems,Measurement and Control,1998,120:22 -36.

[7]Altintas Y,Shamoto E,Lee P,et al.Analytical prediction of stability lobes in ball- end - milling,transactions of ASME[J].Journal of Manufacturing Science and Engineering,1999,121:586 -592.

[8]Altintas Y.Analytical prediction of three dimensional chatter stability in milling[J].Japan Society of Mechanical Engineers,International Journal Series:Mechanical Systems,Machine Elements and Manufacturing,2001,44(3):717 -723.

[9]Merdol S D,Altintas Y.Multi frequency solution of chatter stability for low immersion milling[J].Journal of Manufacturing Science and Engineering,2004,126:459 -466.

[10]Engin S,Altintas Y.Mechanics and dynamics of general milling cutters Part II:inserted cutters[J].International Journal of Machine Tools& Manufacture,2001,41(15):2213 -2231.

[11]Li Z Q,Liu Q.Modeling and analytical solution of chatter stability for t- slot milling[J].Chinese Journal of Mechanics Engineering,2010,23(1):88-93.

[12]Slavicek J.The effect of irregular tooth pitch on stability of milling[C].Proceedings of the Sixth MTDR Conference,Pergamon Press,London,1965,1:15 -22.

[13]Altintas Y,Engin S,Budak E.Analytical stability prediction and design of variable pitch cutters[J].Transactions of ASME,Journal of Manufacturing Science and Engineering,1999,121(2):173 -178.

[14]Budak E.An analytical design method for milling cutters with nonconstant pitch to increase stability.Part I:Theory.Part II:application[J].Transactions of ASME,Journal of Manufacturing Science and Engineering,2003,125(1):29 -38.

[15]Kardes N,Altintas Y.Mechanics and dynamics of the circular milling process[J].Journal of Manufacturing Science and Engineering,2007,129:21-31.

[16]李忠群,劉強.圓角銑削顫振穩定域建模與仿真研究[J].中國機械工程學報,2010,46(7):181 -186.

[17]Bravo U,Altuzarra O,Lopez de Lacalle L N,et al.Stability limits of milling considering the flexibility of the work-piece and the machine[J].International Journal of Machine Tools& Manufacture,2005,45(15):1669-1680.

[18]Vincent T,Lionel A,Gilles D,et al.Integration of dynamic behavior variation in the stability lobes method 3D lobes construction and application to thin - walled structure milling[J].International Journal of Advanced Manufacturing Technology,2006,27(7 -8):638 -644.

[19]李忠群.復雜切削條件高速銑削動力學建模、仿真與切削參數優化研究[D].北京:北京航空航天大學,2008.

[20]Li Z Q,Liu Q.Impact of modal parameters on milling process chatter stability lobes[J].Journal of Wuhan University of Technology,2006,28(1):190-195.

[21]Tlusty J,Ismail F.Basic nonlinearity in machine chatter[J].Annals CIRP,1981,30:21 -25.

[22]Smith S,Tlusty J.Efficient simulation programs for chatter in milling[J].Annals CIRP,1993,42(1):463 -466.

[23]Ko J H,Altintas Y.Time domain model of plunge milling operation[J].International Journal of Machine Tools& Manufacture,2007,47:1351-1361.

[24]Campomanes M L,Altintas Y.An improved time domain simulation for dynamic milling at small radial immersions[J].Journal of Manufacturing Science and Engineering,2003,125:417 -422.

[25]Li Z Q,Liu Q.Solution and analysis of chatter stability for end milling in the time - domain[J].Chinese Journal of Aeronautics,2008,21(2):169-178.

[26]Schmitz T L.Chatter recognition by a statistical evaluation of the synchronously sampled audio signal[J].Journal of Sound and Vibration,2003,262(3):721 -730.

[27]李忠群,劉強.數控銑削加工過程仿真與優化——建模、算法與工程應用[M].北京:航空工業出版社,2011.

[28]Insperger T,Stepan G.Updated semi-discretization method for periodic delay - differentilal equations with discrete delay[J].International Journal for Numerical Methods in Engineering,2004,61:117 -141.

[29]Ding Y,Zhu L M,Ding H,et al.A full-discretization method for prediction of milling stability[J].International Journal of Machine Tools& Manufacture,2010,50(5):502-509.

[30]Quintana G,Ciurana J,Teixidor D.A new experimental methodology for identification of stability lobes diagram in milling operations[J].International Journal of Machine Tools& Manufacture,2008,48:1637-1645.

[31]Yoon M C,Chin D H.Cutting force monitoring in the endmilling operation for chatter detection[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2005,219(6):455 -466.

[32]Walter L W,Rolf B S,Milton L P,et.al.Evaluation of high - speed end - milling dynamic stability through audio signal measurements[J].Journal of Materials Processing Technology,2006,179(1 -3):133 -138.

[33]Somkiat T,Narongsak P.Development of chatter detection in milling processes[J].International Journal of Advanced Manufacuring Technology,2013,65(5 -8):919 -927.

[34]劉安民,彭程,劉吉兆,等.高速銑削時顫振的診斷和穩定加工區域的預報[J].機械工程學報.2007,43(1):164-169.