切削用量對車削Ti6Al4V切削力影響的研究*

姜增輝 李玉朋 呂 楊

(沈陽理工大學機械工程學院,遼寧沈陽 110159)

鈦合金優良的特性使其在航天、航空領域應用非常廣泛,但其切削溫度高、回彈量大及化學活性強,使得鈦合金成為典型的難加工材料[1-3]。應用在航空工業上的鈦合金零件主要是薄壁結構件,此類工件的形狀精度對于切削力很敏感。因此掌握切削力的特點對于合理選擇切削參數,提高加工質量和效率有著重要的現實意義。國內外學者對鈦合金切削力進行了大量研究,滿忠雷[4]等基于綠色切削的理念,用硬質合金刀具進行了高速銑削鈦合金的單因素試驗,得出了徑向切深、軸向切深、每齒進給量和銑削速度對銑削力的影響規律。耿國盛[5]通過正交試驗進行了銑削力和銑刀磨損的測量,考察評估了β21s高強度鈦合金的銑削加工性,并通過試驗優化了該型鈦合金的銑削加工參數。齊德新[6]對銑削鈦合金 BT20的切削力進行了研究,對刀具材料、合理幾何參數、最佳切削用量進行優選,在此基礎上研制出適用該材料的新型端面銑削刀具。以上研究切削用量對切削力的影響主要是從切削層面積出發,未提及基于刀具在基面內受到的擠壓力來分析切削力的變化規律。本文擬采用硬質合金刀具進行干車削加工鈦合金(Ti6Al4V)的試驗,研究基于刀具在基面內受到的擠壓力來分析切削力的變化規律。

1 試驗條件

1.1 工件材料

試驗材料為Ti6Al4V鈦合金,主要力學性能見表1,其化學成分見表2。采用工件長度為334 mm,直徑127.4 mm。

表1 Ti-6Al-4V鈦合金力學性能

表2 Ti6Al4V鈦合金化學成分

1.2 刀具及測量設備

試驗使用CAK6150數控車床,采用株洲鉆石刀具廠生產的機夾式外圓車刀,刀片型號為CNMG432,牌號為YBM251,配套刀桿型號為MCLNR2525M12。刀片幾何參數為:前角 -4°,后角6°,刀尖角80°,刀尖圓弧半徑R=0.8 mm,刀具主偏角95°,副偏角5°。圖1為試驗所選用的刀片和刀桿。

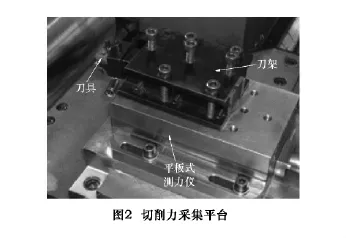

試驗采用瑞士KISTLER測力儀,如圖2所示。圖中被緊固在進給機構上的銀白色裝置為Dynamometer Type 9257B型平板式測力儀,最頂端黑色部分為 KISTLER9403型刀架,通過信號采集器測得的切削力電信號經過電荷放大器,再通過數據采集卡傳輸到計算機中,在計算機中可以通過DynoWare軟件控制切削力采集的起始終了時間,調節采樣頻率等,最終切削力數據文件記錄在計算機硬盤中。

2 試驗結果分析

本文采用單因素試驗法,將硬質合金刀具切削Ti6Al4V時切削速度、進給量和切削深度對切削力的影響規律進行了研究。

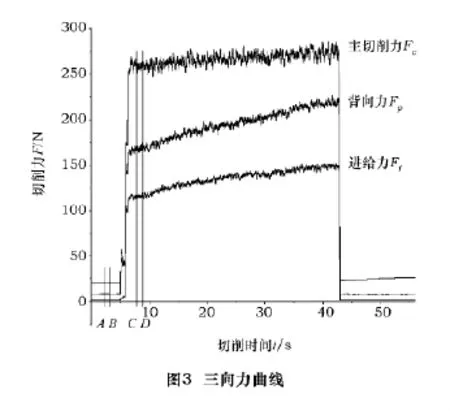

圖3是v=170 m/min,ap=0.5 mm,f=0.2 mm/r時DynoWare軟件采集的三向力的變化曲線。

由圖3可以看出主切削力最大,背向力次之,進給力最小,隨著切削時間的增加,主切削力小幅增大,背向力和進給力持續增大,且三向力都存在高頻振動。本文采集刀具未發生明顯磨損時的切削力作為試驗數據,如圖3中CD段切削力的平均值減去未切削時的漂移值(AB段的平均值)。

2.1 切削速度對切削力的影響

由圖4可以看出,在切削速度低時,背向力Fp和進給力Ff較小,在切削速度超過94 m/min后,主切削力Fc有減小趨勢,而進給力Ff和背向力Fp有增大趨勢。產生這一現象的原因是在切削速度較低時,刀-屑面間不易粘結,摩擦系數小,切削變形小,故切削力小;隨著速度的提高,粘結逐漸嚴重,摩擦因數增大,切削變形大,主切削力增大;切削速度的進一步提高,切削區溫度升高,使被切削工件發生一定程度的熱軟化,導致主切削力減小。同時由于溫度升高,工件回彈加劇,使得工件與后刀面和副后刀面的擠壓和摩擦加劇,最終反映為進給力和背向力增大。

綜上所述,在切削Ti6Al4V鈦合金時切削速度對切削力的影響不大,在切削速度較高時,主切削力減小、進給力和背向力增大。

2.2 進給量對切削力的影響

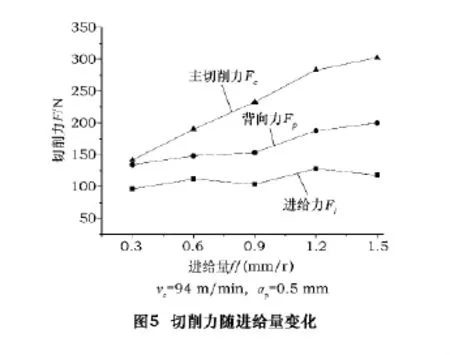

由圖5中可以看出,進給力Ff的線性增長趨勢不明顯,說明進給量對進給力的影響最小。

如圖1將單用戶數據分級為普通數據和機密數據,普通數據調制成大功率信號s(t),機密數據調制成功率較小的機密信號w(t),然后將大信號和小信號疊加發送,發送信號表示為

主切削力Fc和背向力Fp隨進給量增加有增大趨勢,而且基本是呈線性增長。這是因為隨著進給量的增加,切削面積成比例增大,導致主切削力成比例增大。

背向力Fp和進給力Ff的變化規律可以通過基面內刀具受到的擠壓力分析,如圖6所示。

實線區域為刀具初始位置,虛線區域為工件轉動一周后的刀具位置,陰影部分為切削層截面。

切削深度ap=0.5 mm,進給量f為0.2 mm/r,在圖中切削刃表現為弧OA。可以認為切削層對刀尖的擠壓力作用在弧OA的中點上,作用方向指向刀尖圓弧的圓心。將Fn沿工件軸向和徑向分解可得合力與分力的比值關系為Fn∶Fy∶Fx=100∶83∶56,因此在此切削深度下,隨著進給量的增加,進給力和背向力都有增大趨勢,且背向力的增大趨勢比進給力明顯。

分析得出,主切削力和背向力受進給量的影響比較大,其變化趨勢基本是線性的,而進給力Ff受進給量的影響較小。

2.3 切削深度對切削力影響

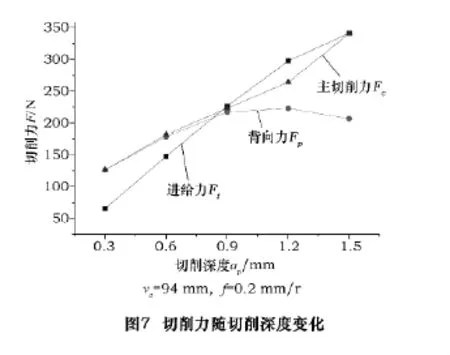

由圖7中可以看出,主切削力Fc和進給力Ff隨著切削深度的增加呈增大趨勢,而且與切削深度的關系基本是線性的,而背向力Fp隨著切削深度的增加先增大后減小。

增加切削深度會使得切削層面積增加,所以主切削力會隨著切削深度的增加而增大,而且在不考慮切削層變形程度的情況下,主切削力隨切削深度的變化基本是線性的,而背向力和進給力的變化規律需要通過基面內不同切削層對刀具的作用力來解釋。

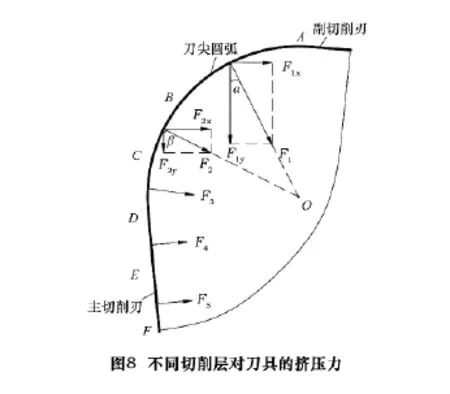

圖8為切削深度由0.3~1.5 mm變化時,實際參與切削的切削刃長度和工件對刀具擠壓力的示意圖。圓心為O。A為刀刃與工件已加工表面的相切點,B、C、D、E、F為五種切削深度下刀刃與工件未加工表面的切點。

由圖8中可以看出,不同的切削層對于刀具的擠壓力大小和方向均不同。當切削深度ap=0.3 mm時,參與切削的切削刃為弧AB,此時工件對刀具的擠壓力為F1,作用點在弧AB的中點,方向指向刀尖圓弧的圓心O。將F1沿工件軸向和背向分解為F1x、F1y,由幾何關系可以算得α=25.7°,所以合力與分力大小的比值關系為F1∶F1x∶F1y=10∶4∶9,所以在切深為0.3 mm時,擠壓力在軸向的分力小于背向的分力,對應圖7中的實驗結果,進給力Ff小于背向力Fp。

當切削深度ap=0.6 mm時,參與切削的切削刃為弧AC,此時的刀具受到的擠壓力可以看作F1與F2的矢量和。由此可得,F2合力與分力大小的比值關系為F2∶FX2∶FY2=100∶89∶45。圖中弧AB與弧BC的長度不等,所以在這兩段切削刃上刀具受到的擠壓力也不同,由幾何關系可以算得,弧AB=0.716 mm,弧BC=0.338 mm。假定刀具單位長度切削刃上受到的擠壓力相同,設為b(N/mm),則弧AC受到的擠壓力軸向分力Fx和背向分力Fy分別為:

得出:Fx=0.587b

Fy=0.797b

Fx<Fy,所以在切深為0.6 mm時,擠壓力在軸向的分力小于背向的分力,對應圖7中的實驗結果,進給力Ff小于背向力Fp。

當切削深度ap=0.9 mm時,切削刃為弧AD。由幾何關系可以算得此時擠壓力在軸向的分力為0.887b,大于背向分力0.826b,對應圖7中的實驗結果,進給力Ff大于背向力Fp。

當切削深度超過0.869 7 mm后,主切削刃參與切削。DE、EF均為直線段,所以F4和F5的大小方向均相等。由圖8可見,這兩個力在背向的分力方向向上,所以當切削深度超過0.869 7 mm后,背向力Fp減小,與圖7中變化趨勢一致。

分析可得,刀尖圓弧半徑是0.8 mm時,主切削力和進給力隨著切削深度的增加有增長趨勢,且基本是線性增長;背向力先隨切削深度增加而增大,切削深度超過0.869 7 mm呈減小趨勢。

3 結語

研究了Ti6Al4V車削過程中切削用量對切削力的影響規律,得到了以下結論:(1)在切削用量中,切削深度和進給量對切削力的影響較大,切削速度對于切削力的影響較小。進給量對背向力的影響最大,切削深度對進給力的影響最大。(2)刀尖圓弧半徑決定實際參與切削的切削刃長度,進而影響切削過程中的進給力和背向力的比例關系和變化規律。當刀尖圓弧半徑0.8 mm時,進給力隨著切削深度的增加有增大趨勢;背向力首先隨切削深度增加而增大,當切削深度超過0.869 7 mm時背向力呈下降趨勢。

[1]Ezugwu E O,Bonney J,Yamane Y.An overview of the machine ability of aeroen - gine alloys[J].Journal of Materials Processing Technology,2003,134:233 -253.

[2]齊德新,馬光鋒,張桂木.鈦合金切削加工性綜述[J].煤礦機械,2002(11):3-4.

[3]Arrazola P J,Garay A,Iriarte L M.Machinability of titanium alloys(Ti6Al4V and Ti555.3)[J].Journal of Materials Processing Technology,2009,209:2223 -2230.

[4]滿忠雷,何寧,武凱.不同介質下鈦合金高速銑削時銑削力的研究[J].機械工程師,2004(4):5 -8.

[5]耿國盛,徐九華,于冬梅,等.β21s高強度鈦合金的銑削試驗研究[J].新技術新工藝,2002(31):97 -98.

[6]齊德新.BT20鈦合金切削加工性研究[D].阜新:遼寧工程技術大學,2002:42-52.