大型數控回轉工作臺臺面拼接技術

許昆平 張 力 余光懷

(沈機集團昆明機床股份有限公司,云南昆明 650203)

數控回轉工作臺是機床的重要功能附件之一,與數控落地銑鏜床、刨臺式銑鏜床、端面銑床等主機配合使用,能對安裝在數控回轉工作臺上的工件進行角度銑削、調頭鏜孔和多面加工,使用回轉工作臺的連續任意分度功能,能連續地加工圓柱面或端面,擴大了主機的加工范圍,縮短了輔助時間,實現一次裝夾,多工序加工,提高了加工效率[1]。如今,數控機床正向重型及超重型精密機床發展,而回轉工作臺臺面尺寸是阻礙這種發展趨勢的難題之一。大規格工作臺臺面采用拼接結構是該問題的有效解決方法,但同時帶來拼接結構定位精度低、精度不穩定、拆裝困難、不便于維修等問題[2]。

本文通過介紹一種巧妙的工作臺臺面的拼接方法,來解決大型或超大型回轉工作臺臺面尺寸大、重量大的難題。通過這種方法,不僅減小單件的重量及大小,便于工作臺部件鑄造、加工及運輸,而且使得工作臺具有很高的定位精度以及二次裝配的精度保持性,核心回轉軸系零件具有很高的定位精度,降低了生產難度,大大節約了配置超大型鑄造設備和廠房的高額費用,為企業創造了巨大的經濟效益。

1 大型回轉工作臺簡介及典型拼接方法

1.1大型回轉工作臺

隨著社會的發展和科技的進步,數控回轉工作臺的承重由原來數噸發展到數十噸甚至數百噸,臺面尺寸由原來的630 mm發展到10 000 mm甚至更大。然而,承重的增加和臺面尺寸的增大將會帶來以下幾個方面的難題:

(1)加工制造的難題

回轉工作臺主要由床身、滑座、工作臺3大部分組成,承重的增加必然要求3大基礎支承件朝著更加厚重扎實的方向發展,臺面尺寸的加大使得工作臺重量的增加更為明顯。由于鐵水流動性、鑄造的保溫時間、冷卻時間的影響,重大型鑄件往往會出現很多鑄造缺陷,流動性不好將產生沖砂、空隙等缺陷,保溫時間和冷卻時間把握不好將使得鑄件產生拉裂、晶粒粗大等缺陷[3]。工作臺臺面是用來裝夾工件的重要零件,要求很高的精度和很高的剛性,然而這些缺陷對工作臺的剛性具有致命的危害。同時,由于工作臺尺寸過大,用來制造它的鑄造設備、加工設備和廠房也要求很大,生產成本較高。

(2)裝配運輸的難題

重量過重、尺寸過大必然導致裝配、運輸難度加大。首先對吊裝設備有很高的要求,比如我公司設計生產的RT160(承重160 t、臺面尺寸5 m×10 m)數控回轉工作臺,如果臺面做成單件的話,那么其自重將有140多t,就需要起吊重量超過150 t的吊車才能實現裝配,這對起吊和調整都將帶來很多的困難。運輸時也會受到過寬、承重的限制,使運輸難度加大和運輸成本大幅增加。

因此,重型、超重型數控回轉工作臺臺面只能采用拆分、單件做小、合理拼接的方式才能很好地解決上述問題。

1.2 典型拼接方法

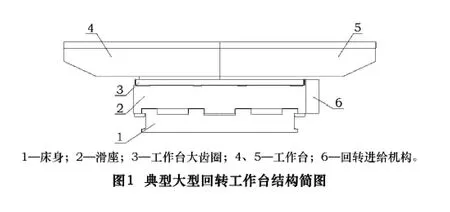

典型數控回轉工作臺的結構如圖1所示,床身1通過地腳墊鐵及地腳螺栓固定在地基上,滑座安裝在床身上,通過伺服電動機、減速箱、滾珠絲杠副組成的直線傳動機構使滑座沿床身做直線運動,工作臺臺面由對稱的兩半工作臺4、5拼接而成,大齒圈3安裝固定在工作臺4、5底部,由伺服電動機、減速箱組成的回轉進給機構,使工作臺沿中心軸線做回轉運動。其中工作臺臺面結構如圖2所示,1、2為工作臺的兩半,通過螺釘連接及圓銷定位成一整體,大齒圈5一半在工作臺1上,一半在工作臺2上,回轉軸系零件6安裝在工作臺1、2組成的中心孔上。

這種拼接方法存在如下問題:

(1)拆開后復原困難

大型回轉工作臺因為體積大、重量重,裝配調試完成后為了方便運輸,臺面等超寬、超大、超重零部件必須拆分裝箱,到設備使用地點后再進行二次復裝。

拆裝工作臺臺面時,必須要拆裝大齒圈、回轉軸系等零件,大齒圈5、回轉軸系6等主要零部件的安裝面不在一個零件上,合裝后很難保證其精度的復原性,而工作臺的復位精度直接影響工作臺的工作精度。即使能復原精度,也需要大量的時間反復調整,生產效率較低下。

(2)精度穩定性差

工作臺臺面支承于滑座上,臺面過大,超出滑座支承范圍的部分處于懸臂狀態,加之加工工件尺寸過大時,也會處于工作臺懸伸位置,工作臺心軸由于工件下壓產生的扭矩將使其出現凸翹趨勢,假如連接螺釘預緊力不夠將會使得心軸軸承產生松動,嚴重影響回轉工作臺的精度,并且產生爬行、振動等現象,甚至損壞心軸軸承,使得整個工作臺的關鍵部件報廢[4]。由于工作臺臺面直接支承在滑座的靜壓導軌上,當工作臺處于偏載使用狀態(即臺面1、2受壓力不相等)并且偏載過大時拼接面將會產生滑移,這樣將導致心軸軸承錐孔變形,損壞心軸軸承,同時將使得臺面左右兩邊靜壓油膜厚度不等,油膜厚度的微小差異會導致靜壓支承反力產生巨大的差別。油膜厚度和支承反力的關系為

式中:P為靜壓支撐反力;K為與油膜、靜壓油有關的中間計算參數;h為油膜厚度。

左右兩邊支承反力不等,工作臺回轉時將會產生爬行現象,從而影響工作臺的正常使用。

2 新型拼接方式

我公司研發生產的大型數控回轉工作臺RT160可配5 m×6 m、5 m×8 m、5 m×10 m等多種規格的工作臺面,這里主要介紹5 m×10 m和5 m×6 m兩種規格臺面的拼接方法。

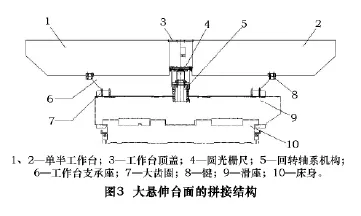

圖3所示的工作臺,臺面尺寸為5 m×10 m(為了方便加工、運輸,大規格尺寸的臺面通常設計為長方形),這種臺面相對于滑座支承面懸伸比較大,采用三件二層的拼接結構:由工作臺1、2組合拼接成臺面,然后通過螺釘緊固在工作臺支承座6上,并用圓錐銷定位。為了保證上部拼接臺面1、2和下部工作臺支承座6回轉時接合面間的強度,在工作臺支承座6圓周上設計了4個用于傳遞回轉扭矩的鍵8,鍵8兩面與工作臺面1、2及支承座6鍵槽面配鏟保證接觸面積不小于80%,以滿足要求。大齒圈7通過螺釘安裝在工作臺支承座6上,并用圓錐銷定位;心軸軸系5及位置檢測元件4也安裝固定在工作臺支承座6上。

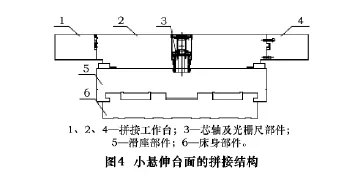

圖4所示的工作臺,臺面尺寸為5 m×6 m,這種臺面相對滑座支承面懸伸較小,采用三件一層的拼接方式:中間工作臺2尺寸為4 m×5 m,作為整體支承于滑座5上,1、4小工作臺拼裝在工作臺2兩端,臺面回轉的環形導軌范圍內沒有拼接接縫,心軸及位置檢測元件3均安裝在整體的中間工作臺2上。

與典型拼接方式相比,以上兩種結構的工作臺心軸部件安裝在整體式零件上,二次拆裝時很容易復原大齒圈、回轉軸系及檢測元件等零部件,復裝精度較高,生產效率較高。

從受力狀況來看,工作臺負載作用在設置于整體零件的靜壓回轉導軌上,不會由于受力過大拼接接縫的滑移導致油膜厚度的不均勻而導致工作臺爬行,同時也不會使心軸軸承孔變形而影響回轉精度。

工作臺由原來的兩塊拼接改為三塊拼接,單件質量更輕,單件尺寸更小,制造、裝配、運輸更容易、更經濟。

圖3結構與圖4結構相比,在于圖3結構工作臺懸臂過大,故而設計了一個倒錐臺式的支承座用于支承上部工作臺臺面,一方面實現了回轉心軸及檢測元件安裝在整體式零件上,另一方面擴大了上部工作臺的支承面,減小了上部臺面的懸伸量,使得工作臺載荷受力更加合理。上部兩半臺面通過高強度螺釘連接后安裝于錐臺支座上,錐臺與工作臺面用高強度螺釘再次固定(內、外二圈均固定)增強了拼接的剛性,即使工作臺上部兩半產生偏載,由于是直接用螺釘連接在下部倒錐臺支座上,偏載壓力從上部工作臺經過支承座傳遞到回轉導軌上,工作臺不會產生相對滑移,對油膜厚度影響較小,不會影響工作臺的回轉精度。

上述兩種拼接方式,其接縫如圖5,單半工作臺1、2采用榫接的方式對合安裝。接合面和榫接面通過2個方向的多件連接螺釘5固定在一起;工作臺1、2對合安裝螺釘緊固后,在榫接處下部配裝長鑲條6,保證2個方向都緊密貼合,以保證工作臺具有較高的強度和剛度;并在對合面處配做圓柱銷7,供二次裝配工作臺時粗定位用。臺面上表面的螺釘安裝孔用帶密封圈的堵塞3密封,工作臺拼接對合面間安裝密封線4,防止回轉工作臺在使用過程中切削液滲漏到工作臺內部,造成工作臺故障或損壞。

3 結語

新型工作臺臺面拼接技術適用于大型或超大型數控回轉工作臺臺面拼接,不僅解決了大型工作臺臺面零部件超大超重,現有設備不能生產制造,不方便交通運輸等技術難題,還具有很高的二次裝配拼接定位精度,克服了典型拼接技術的不足,縮短了生產周期,降低了生產成本,為企業帶來了巨大的經濟效益。

本文提出的部件拆分、單件做小、合理拼接的思路在我公司的重型及超重型數控回轉工作臺上已廣泛應用,并取得了較好的效果。拼接技術的研究對我公司的技術進步和裝備制造業的發展具有重要的意義。

[1]盧秉恒.裝備與制造技術基礎[M].北京:機械工業出版社,2005.

[2]《機床設計手冊》編寫組.機床設計手冊[M].北京:機械工業出版社,1987.

[3]成大先.機械設計手冊[M].北京:化學工業出版社,2008.

[4]廣州機床研究所.液體靜壓技術原理及應用[M].北京:機械工業出版社,1978.

[5]沈蓮.機械工程材料[M].北京:機械工業出版社,2002.