煤矸石制備Sialon材料影響因素研究

高會苗,戴鐵軍,肖慶豐

(北京工業大學循環經濟研究院,北京100124)

Sialon 是由 Si、Al、O、N4種元素形成的一類固溶體的總稱,其化學通式為Si6-zAlzOzN8-z,z取值范圍為0~4.2。Sialon材料具有化學性能穩定、硬度高、韌性強、密度小、耐磨損等優良性能,在機械加工、制造等行業以及作為高溫耐火材料的技術領域具有很大的應用前景。可用 Si3N4,Al2O3和 SiO2或用金屬 Si,Al和 Al2O3等純原料來制備Sialon[1],但成本很高且制備過程復雜,不適合工業化生產[2]。近年來國內外學者利用天然粘土、高嶺土、葉臘石、粉煤灰、高爐渣等天然硅鋁系物質制備Sialon材料[3~6]的研究已經取得了很大進展。利用天然原料和固體廢棄物合成高性能材料是當今國內外發展循環經濟,走資源和環境可持續發展道路的重要途徑[7]。

煤矸石也是我國產量非常大的一類天然硅鋁系礦物,其主要成分是Al2O3,SiO2,以其為原料氮化還原法制備Sialon材料,不僅工藝簡單,而且使矸石得以資源化利用,變廢為寶,還能緩解矸石山堆積造成的環境問題。制備過程中影響因素很多,結合實驗及相關研究報道,對煤矸石還原氮化法制備Sialon材料的影響因素進行研究,為今后以廉價煤矸石為原料制備高純度Sialon材料的科研提供理論依據。

1 還原氮化法制備Sialon材料的影響因素

以煤矸石為原料還原氮化法制備Sialon的影響因素有許多,如原料的化學組成、反應溫度、保溫時間、N2流量、添加劑種類、添加劑用量,成型壓力等,這些因素對反應速率、反應氮化率、產物的相組成等均有不同程度的影響。

1.1 煤矸石中化學成分的影響

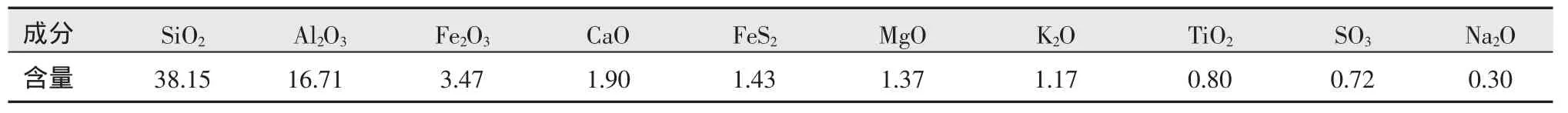

煤矸石的礦物成分以粘土礦和石英為主[8],主要化學成分是SiO2和Al2O3,一般還含有少量的Fe2O3,CaO,FeS2,MgO,K2O,TiO2等雜質,有些雜質成分存在不利于合成Sialon材料,因此探討除去哪些雜質以及除去這些雜質的方法對制備優質Sialon具有重要的研究意義。不同產地的煤矸石成分有一定的差別,表1為某地區的煤矸石成分分析。由于SiO2和Al2O3含量比較高,可用來制備Sialon材料。

表1 煤矸石成分分析 %

煤矸石中的CaO和MgO等化學成分含量較少,并且可以固熔在Sialon中,其對Sialon材料性能的影響可以忽略。Fe2O3的含量對Sialon材料的白度和性能有一定的影響,一般認為當Fe2O3的含量大于3%時,在煤矸石合成Sialon的過程中會生成硅鐵化合物,使得Sialon在有氧氣氛中極易被腐蝕,限制了其應用范圍。因此,應先將Fe2O3含量較高的煤矸石進行除鐵,然后再用其制備Sialon。研究還發現,煤矸石中的硫對Sialon粉體的形成有一定的抑制作用,制備前需盡量將其除去以利于Sialon粉體的形成。

1.1.1 煤矸石除鐵

常見的煤矸石除鐵的方法主要有酸浸法和磁選法。磁選法適用于含鐵量高、除鐵要求相對較低的情況,對于含鐵量相對較低并且除鐵率要求較高的情況,一般選擇酸浸除鐵法。實驗前期,王仁祺[9]采用酸浸的方法,對Fe2O3含量為3.47%的煤矸石進行了除鐵研究,他選用鹽酸作除鐵劑,分別從酸浸濃度、浸取液和煤矸石的液固比、酸浸時間、酸浸溫度等方面考察了除鐵效果。最后得出,采用20%的鹽酸,液固比4∶1,酸浸溫度60℃,酸浸時間0.5 h時,除鐵率達到94%。

1.1.2 煤矸石除硫

煤矸石中的硫分為無機硫和有機硫兩種。無機硫主要以黃鐵礦FeS2為主,有機硫是指與煤有機結構相結合的硫,其組成結構復雜[10]。關于煤矸石脫硫的研究,目前國內外這方面的報道還比較少,歸納起來主要有堿法脫硫、微生物脫硫和焙燒脫硫幾種方法。國內外用堿處理煤或煤矸石中硫分的方法主要有融堿法和高壓堿液法。融堿法脫灰脫硫效率高,但堿耗大,反應溫度高;高壓堿液法對反應溫度的要求雖然不高,但需要在高壓下進行,其壓力一般控制在4~5 MPa,操作較難[11]。微生物脫硫是指在常壓、低于100℃的溫和條件下,利用微生物代謝過程中的氧化-還原反應從而達到脫硫的目的。微生物脫硫技術主要應用于無機硫的脫除,對有機硫脫除率較低。用微生物處理煤炭的先決條件是要篩選到具有穩定脫硫能力的菌株,然而要獲得這種菌株卻是比較困難的。工業上的焙燒脫硫是指煤在燃燒過程中生產SO2,SO2與固硫劑發生化學反應而固留在灰渣中,焙燒脫硫法反應條件簡單,成本較低。為使脫硫后的煤矸石性質不發生太大改變,比較上述3種方法并結合實驗條件,本研究采用工藝條件相對簡單的焙燒脫硫法來除去煤矸石中的硫,并且用焙燒法除硫的同時,也可將煤矸石中的有機雜質除去。

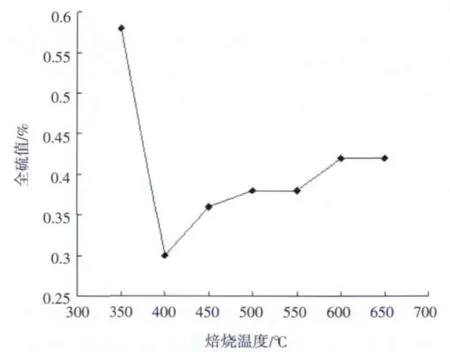

將等量的200目煤矸石粉末分別在350℃,400℃,450℃,500℃,550℃,600℃,650℃的溫度下焙燒1 h,用庫倫法對其進行全硫值測定,測定結果如圖1。

由圖1可以看出,在350~400℃,隨著溫度升高,硫含量大幅降低,這是因為在焙燒過程中隨著溫度的升高,煤矸石中的含硫物質(主要是FeS2)逐漸被氧化成SO2或SO3,以氣體形式逸出。發生的反應如下:

但是溫度過高,受升溫速度的影響,反應生成的SO2不能及時逸出,繼續氧化生成SO3,后與矸石中的CaO,K2O,Na2O等堿性氧化物反應生成硫酸鹽而固留在矸石粉體中。從圖1中可以看到,溫度高于400℃后,隨著焙燒溫度升高,全硫值逐漸增加。因此,確定適宜焙燒除硫溫度為400℃。

圖1 焙燒溫度與硫含量的關系

1.2 反應溫度對還原氮化過程的影響

溫度是影響產物生成的重要因素,對產物氮化率的影響非常明顯。溫度過低、氮化率較低甚至無法制得Sialon,但是體系中存在著相互競爭的反應,由于它們的活化能不同,溫度過高時,會優先進行活化能較大的反應,導致Sialon的轉化率下降。從已有的報道中得出用還原氮化法制得Sialon粉體的溫度多集中在1400~1700 ℃。Y·W·Cho與 J·A·Charles[12]通過碳熱還原氮化高嶺土制備Sialon材料,在其他條件一定的情況下,得出最佳的反應溫度為1450℃,此溫度下Sialon的氮化率最高,低于或高于此溫度,產物中的雜質相對較多。劉貴偉采用正交實驗的方法得出溫度是影響Sialon形成的最主要因素,實驗結果表明,當溫度為1400℃時,無論其他條件如何改變,合成的粉料中氮含量都很低。當溫度達到1450℃時,氮含量較高,合成的Sialon純度較高。而當溫度達到1500℃時,部分Sialon轉化為其他相[13]。東北大學張廣榮[14]以高嶺土為原料,炭黑作還原劑氮氣氛中合成Sialon材料,實驗結果表明,當溫度低于1430℃時,隨著反應溫度的升高,產物氮化率不斷增大,反應溫度超過1430℃后,產物中有大量雜質相SiC生成,Sialon的產量大幅下降。

許多學者認為,以天然硅鋁酸鹽礦物為原料制備Sialon的過程中,應將反應溫度控制在1450℃以下,否則產物中將有較多的雜質相生成[1]。但是也有研究表明,在較高溫度下(1550~1700℃)也可合成一定純度的 Sialon 材料[15],孫俊民[16]、董鵬莉[7]分別以煤矸石為原料,碳熱還原氮化法制備Sialon材料,并對Sialon的形成機理過程進行了討論,他們認為,煤矸石形成Sialon的過程可以分為3個階段,首先是煤矸石中的高嶺石(Al2O3·2SiO2·2H2O),550 ℃左右分解成偏高嶺石(Al2O3·2SiO2),偏高嶺石于 1100~1400 ℃轉化成莫來石(3Al2O3·2SiO2),1400~1500 ℃時莫來石氮化還原為Sialon(針對不同反應的分子式不同)。但是反應過程中會伴隨有副反應發生,如果溫度控制不當,有大量雜質相生成,從而影響Sialon的純度。由此可見,在Sialon合成過程中,反應溫度的控制是至關重要,對于不同的反應,由于原料的種類、粒度、配比等因素的差異,應根據具體的實驗確定最佳的反應溫度。

1.3 保溫時間的影響

在反應溫度一定的條件下,保溫時間對還原氮化反應有很大影響。許多學者的研究表明,適當延長保溫時間有利于Sialon合成反應的進行,恒溫時間越長,產物中的雜質相越少[1]。相關研究還指出,保溫時間也與保溫溫度有很大關系,具體相關性仍有待進一步研究。

1.4 添加劑的影響

由天然硅鋁系原料還原氮化法制備Sialon材料,需要使用強還原劑將氧化產物還原,打開Si-O鍵,并在氮氣氛圍中使之氮化[17]。已有研究表明,可用作制備Sialon材料的還原劑有炭黑、石墨、活性炭、金屬硅、鋁、鐵或硅鐵粉。以碳作還原劑成本相對較低,但需添加一定量的燒結助劑,如 Li2O,Y2O3,CaO,Fe2O3等,但助劑的用量有嚴格的限制,過多將影響Sialon的性能,太少則又起不到應有的作用。本研究以金屬作還原劑,無需添加其他助劑,不但用量少,而且還原氮化效果要優于碳熱還原氮化效果。

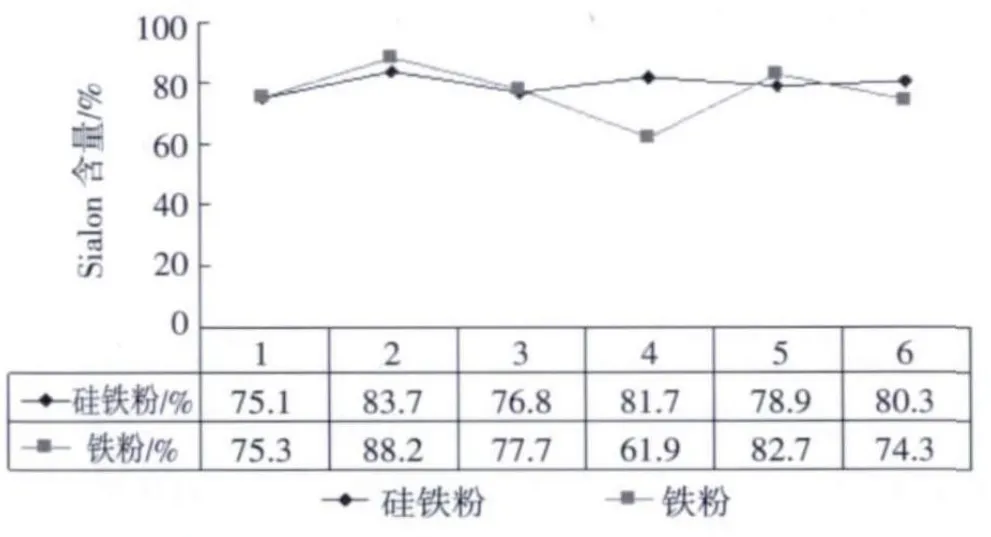

研究分別采用鐵和硅鐵粉作還原劑,其他影響因素不變的條件下,制得的Sialon含量如圖2。

圖2 不同還原劑下Sialon含量對比

從圖2中可以看出,同樣條件下以硅鐵作還原劑制得Sialon的含量較穩定,且平均值達到79.42%,而以鐵作還原劑制得Sialon的含量波動較大,平均含量也較低。因此,選硅鐵粉作為制備Sialon材料的還原劑。此外,試圖以鋁粉或硅鋁粉作為還原劑做進一步研究。

1.5 成型壓力的影響

以煤矸石制備Sialon材料的制樣過程是:向經過焙燒、酸浸等處理過的煤矸石粉末中加入適量還原劑(硅鐵粉或鐵粉),混合均勻后滴加少量黏合劑,再次攪拌均勻,然后將混合料倒入圓柱形模具,用電動液壓制樣機于一定的壓力下沖壓時間幾秒鐘,將粉料壓制成圓餅狀樣品。

王瓊生等人[18]認為成型壓力對反應的氮化過程是有一定影響的,如果成型壓力過大,在高溫燒制過程中將會阻礙N2參與反應,從而降低產物的轉率。王瑞生[19]等人將粉料分別在0,10,20 MPa壓力下成型,在其他條件一定時,隨著成型壓力的增大,合成Sialon的含量降低。原因是壓片制樣時壓力越大,在燒成時提供氣相通道越少,不利于N2進入,使還原氮化反應進行的不完全。因此,壓片制樣時,控制好壓力以及沖壓時間,對后續實驗的影響也是至關重要的。

影響煤矸石合成Sialon材料的因素還有許多,如原料的粒度,N2的流量、N2的分壓,將在今后的實驗和理論研究過程中作進一步探討。目前本研究采用煤矸石為原料,經除鐵和除硫處理后,以硅鐵粉作還原劑,一定壓力下制樣,于氮氣氛圍中燒制,1450℃保溫0.5 h,制得的Sialon含量可達83.7%。

2 結論

煤矸石還原氮化法制備Sialon的反應影響因素復雜。矸石自身含有的微量雜質、添加劑的選擇、操作條件的變化都會對Sialon的合成產生一定的影響,除去矸石中的有害化學成分Fe2O3和FeS2,有助于制得純度和性能更優的產物;反應溫度過高和過低都不利于目標產物的生成,應該根據具體的實驗確定最佳的反應溫度;適當延長保溫時間,能減少產物中的雜質相;制樣過程成型壓力也是影響氮化反應至關重要的因素,成型壓力過大會阻礙N2的參與,不利于產物形成,因此壓片制樣過程中需要適當控制壓力。

[1]姜濤,楊建,薛向欣.碳熱還原氮化法制備β-Sialon的影響因素[J].材料導報,2004,18(3):21-23.

[2]邱克輝,張其春,曹愛紅.β-Sialon s粉料的合成實驗[J].礦物巖石,1996,16(3):78-83.

[3]萬隆,唐紹裘,余潤洲,等.高嶺土的化學組成對碳熱還原氮化法合成β’-Sialon粉末的影響[J].硅酸鹽學報,1999(1):116-119.

[4]邱克輝,曹愛紅,GabisV.由高嶺土合成高純β’-Sialon粉料的探討[J].材料科學與工程,1996,14(3):40-44.

[5]劉貴偉,李家駒,劉貴山.SIALON陶瓷材料的合成與改性[J].大連輕工業學院學報,1997,16(2):87-90.

[6]Patel.M,李勇.用粘土類礦物制取莫來石和賽隆[J].國外耐火材料,1992,17(2):34-37.

[7]董鵬莉,王海娟,王習東,等.煤矸石還原氮化制備β-Sialon復合陶瓷材料的研究[J].中國稀土學報,2006,(24):325.

[8]郝洪順,徐利華,翟瑋,等.硅鋁系固體廢棄物合成Sialon材料的研究進展[J].無機材料學報,2010,25(11):1121-1127.

[9]王仁祺,戴鐵軍.煤矸石酸浸除鐵研究[J].應用化工,2012,41(5):903-905.

[10]陳福林,唐云.煤炭微生物脫硫技術研究進展[J].煤,2006,15(6):18-20.

[11]李登新,孟繁玲.煤的常壓稀堿法的脫灰脫硫[J].煤炭分析及利用,1996,(1):15-18.

[12] Cho Y W,Charles J A.Synthesis of nitrogen ceranic powder by carbothermal reduction and nitridation:Part2 Silicon aluminium oxynitride (sialon) [J].Mater Sci Technol,1991(7):399.

[13]劉貴偉.碳熱還原——氮化法合成β’-sialon的研究[J].陶瓷學報,1998,19(4):217-220.

[14]張廣榮,都興紅,張偉民.β’-Sialon粉體合成過程中溫度的作用[J].無機材料學報,1996,11(1):58-62.

[15] Panda PK,Mariappan L,Kannan TS.Carbothermal reduction of Kaolinite under nitrogenatmosphere [J].Interceram,2000(26):455.

[16]孫俊民,王煥中.以煤矸石為原料制取塞隆陶瓷[J].煤炭加工與綜合利用,1998(4):17-19.

[17]霍星.利用粉煤灰等固體廢棄物制取賽隆的研究[D].大連:大連理工大學,2007.

[18]王瓊生,王世銘.高嶺土還原氮化反應合成β-Sialon粉體的研究[C]//南方七省硅酸鹽學會第九次學術交流年會,湖南大學,1992.

[19]王瑞生,谷小華,王志發,等.碳熱還原氮化法制備β’-SiAlON的工藝條件研究[J].耐火材料,2007,41(1):50~53.

[20]魯曉勇,張德.不同因素對Sialon陶瓷結構與性能的影響[J].礦產保護與利用,2005(1):21-24.