基于槽口優化的電動汽車用大功率無刷直流電機齒槽轉矩削弱方法

王曉遠 賈 旭

(天津大學電氣與自動化工程學院 天津 300072)

1 引言

無刷直流電機結構簡單、維護方便、功率密度高、可靠性高,但由于存在轉矩脈動使其在電動汽車上的應用受到很大限制,特別是大功率無刷直流電機尤為突出,而齒槽轉矩是轉矩脈動產生的主要原因[1]。目前,對于中小功率無刷直流電機,可以采用多種有效方法抑制齒槽轉矩,如采用分數槽繞組、優化極弧系數、合理設計磁極形狀、斜槽、斜極、極槽組合法[2-14]等,但這些方法通過消去特定諧波往往會使無刷直流電機的反電動勢偏離梯形波而接近正弦波,由于按方波進行驅動控制的無刷直流電機所產生的方波電流與正弦波反電動勢相互作用會產生明顯的轉矩脈動,因此對于電動汽車用大功率方波無刷直流電機,采用分數槽繞組、斜槽、斜極等方法抑制齒槽轉矩是不合理的。為此,本文提出一種優化槽口偏移角度和槽口寬度的方法,通過合理調整槽口部分的磁通分布來減小齒槽轉矩,由于只有槽口偏移,定子槽和定子槽內的繞組并沒有偏移,所以避免了因繞組濾波效應而引起的反電動勢波形變化。

對于多因素試驗,傳統的試驗方法每次只能針對一個因素進行試驗,同時必須保證其他因素的值不變,這樣不僅增加了試驗次數,而且不能反映各因素之間的相互作用。本文所采用的響應面法能夠克服傳統試驗方法的這些缺點,同時針對槽口偏移角度和槽口寬度兩個因素進行試驗,并計算出齒槽轉矩與槽口偏移角度和槽口寬度之間的數學模型,得到最優解組合。

本文以自行設計的一臺30kW、4 極12 槽電動汽車用無刷直流電機作為研究對象,采用試驗設計方法優化電機定子槽口偏移角度和槽口寬度,得到使齒槽轉矩最小的槽口偏移角度和槽口寬度最佳組合,最后用有限元方法驗證了所得結果的正確性。

2 齒槽轉矩的抑制方法

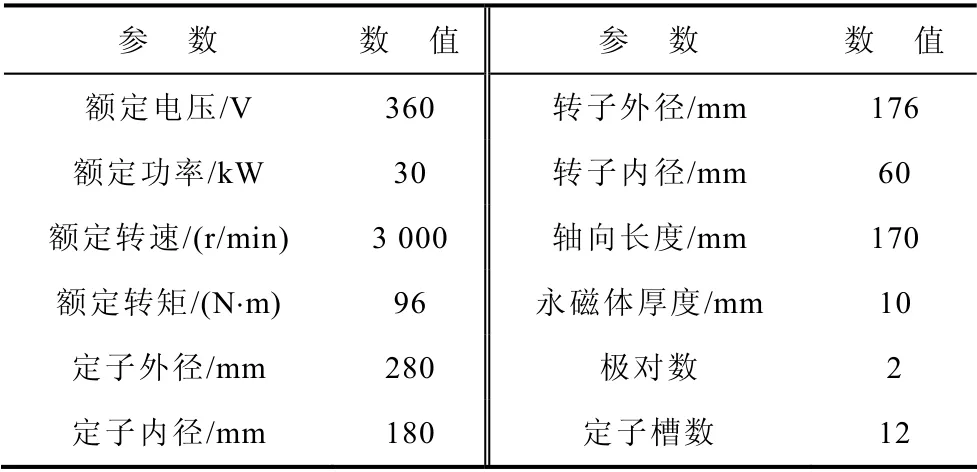

為深入研究槽口偏移和槽口寬度對大功率無刷直流電機齒槽轉矩的影響,初步設計一臺功率為30kW的電動汽車用無刷直流電機,其主要參數見表1。

表1 無刷直流電機參數Tab.1 Parameters of BLDC

下面,以該電機作為研究對象,通過合理組合槽口偏移角度和槽口寬度抑制該電機的齒槽轉矩。

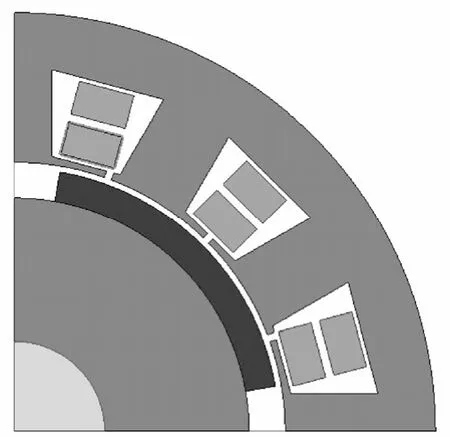

文獻[15]以一臺6 極18 槽的無刷直流電機作為研究對象,提出一種槽口偏移模型,如圖1 所示。它將每個磁極對應的三個槽分為一組,每組內中間的槽口不偏移,左側的槽口向右偏移,右側的槽口向左偏移。圖2 所示為本文所提出的槽口偏移無刷直流電機模型,與文獻[15]的偏移方式不同,該模型并沒有對電機槽口進行分組,而是相鄰兩個槽口的偏移方向相反,此外,本文所優化的變量不只槽口偏移角度一個,而是同時對槽口偏移角度和槽口寬度進行優化。

圖1 文獻[15]所提出的無刷直流電機槽口偏移模型Fig.1 Slot opening shift model of PM BLDC in paper[15]

圖2 本文所提出的槽口偏移的無刷直流電機模型Fig.2 Slot opening shift model of PM BLDC in this paper

為了便于定量分析槽口偏移角度和槽口寬度對無刷直流電機齒槽轉矩的影響,圖3 給出了無刷直流電機的定子簡化模型。槽口偏移角度β的起點以定子槽中心線為基準,由于電機定子槽寬度限制,槽口偏移角度β的范圍為0°~6°,相鄰兩槽口的偏移角度相等,偏移方向相反。槽口寬度λ的取值范圍為2~3mm。

圖3 槽口偏移后的定子齒槽簡圖Fig.3 Simplified diagram of slot opening shift stator slot

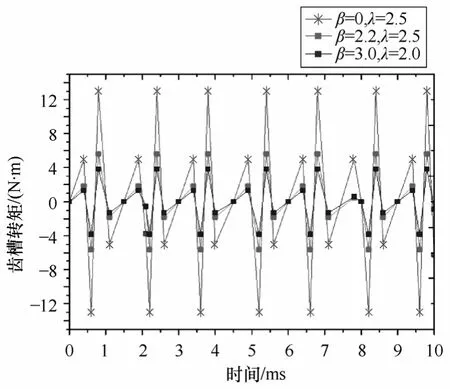

如圖4 所示當β=2.2、λ=2.5,β=3、λ=2 以及β=0、λ=2.5(初始電機模型)時的無刷直流電機齒槽轉矩波形對比,由圖可以看出,與初始電機齒槽轉矩相比,槽口偏移后的無刷直流電機的齒槽轉矩幅值明顯減小,而且,不同槽口偏移角度β和槽口寬度λ組合對齒槽轉換的削弱效果并不相同。由此可見,在槽口偏移角度與槽口寬度的取值變化范圍內,一定存在最佳的槽口偏移角度和槽口寬度組合,使得無刷直流電機齒槽轉矩最小。下面就應用響應面法(RSM)尋求最優槽口偏移角度和槽口寬度組合。

圖4 β =2.2、λ=2.5 與電機初始模型齒槽轉矩對比Fig.4 The comparison of cogging torque between initial model and optimum model when β=2.2、λ=2.5

3 響應面法尋求最優槽口偏移角度和槽口寬度組合

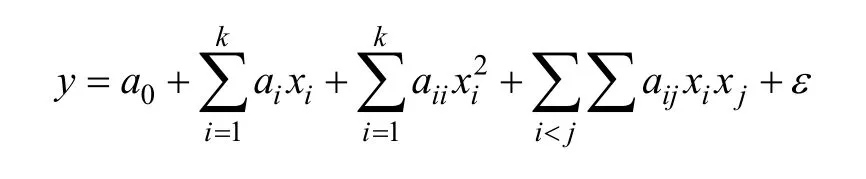

響應面法(RSM)是一種最優化方法,當某個響應受多個自變量的影響時,利用響應面法能夠尋求目標響應的最優解。通常,響應面可表示為[16]

式中,k為變量個數。

一般情況下,響應與自變量之間的關系可用二次多項式表示,二次多項式的一般形式為[16]

本文選取無刷直流電機的齒槽轉矩Tcog作為響應,槽口偏移角度β和槽口寬度λ作為自變量,目標函數定義為

通過響應面法優化過程,可以得到使無刷直流電機齒槽轉矩Tcog最小的β和λ值。

圖5 給出了響應面優化齒槽轉矩的流程圖。首先,根據自變量和響應設計試驗,本文采用有限元法建立無刷直流電機模型進行試驗,需要注意的是,各自變量的上下限選擇一定要合理,并且包含最優解,本文槽口偏移角度β的范圍為0°~6°,為獲取相對準確的數學模型,選取 2.6°<β<3°、2mm<λ<3mm 作為自變量β和λ的上下限。然后,對試驗結果進行統計分析,驗證所得數學模型的合理性。表2 為對FEM 試驗進行統計分析后得到的幾個反應數學模型合理性的系數。

圖5 響應面優化流程圖Fig.5 Optimization steps of RSM

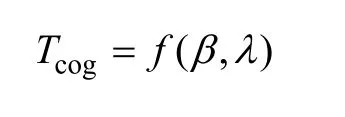

表2 RSM 齒槽轉矩分析結果Tab.2 The cogging torque analysis results using RSM

下面,對表2 中的幾個系數進行分析,驗證數學模型的合理性。

R-squared=0.854 5。判定系數R-squared 代表的是響應面與真實值之間的差異程度,取值范圍為0~1,該系數越大,差異程度越小,當R-squared=1時,表示二者完全一致。該數學模型的R-squared=0.854 5,較為理想。

Adj R-squared=0.750 5。由于R-squared 具有一定的局限性,因此需要進一步驗證校正判定系數Adj R-squared。如果向模型中添加的變量沒有統計學意義,則 Adj R-squared 會減小。因此 Adj R-squared的值越大,模型擬合的越好。

PRESS=0.94。參數PRESS 能夠反應模型預測新數據的準確程度,該參數的值越小,表明預測新數據的準確性越高。

Adeq Precision=7.064。Adeq Precision 是反應信噪比的參數,取值應大于4,該模型Adeq Precision的值為7.064,較為合理。

最終得到Tcog與β和λ之間的數學模型為

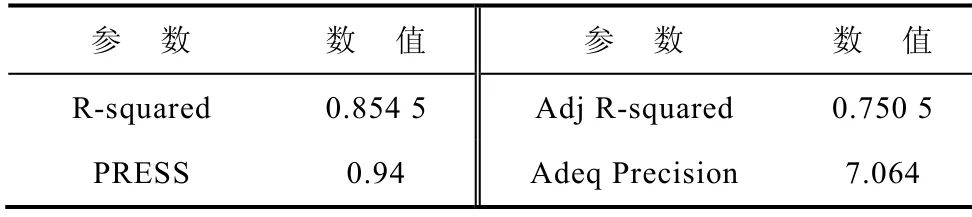

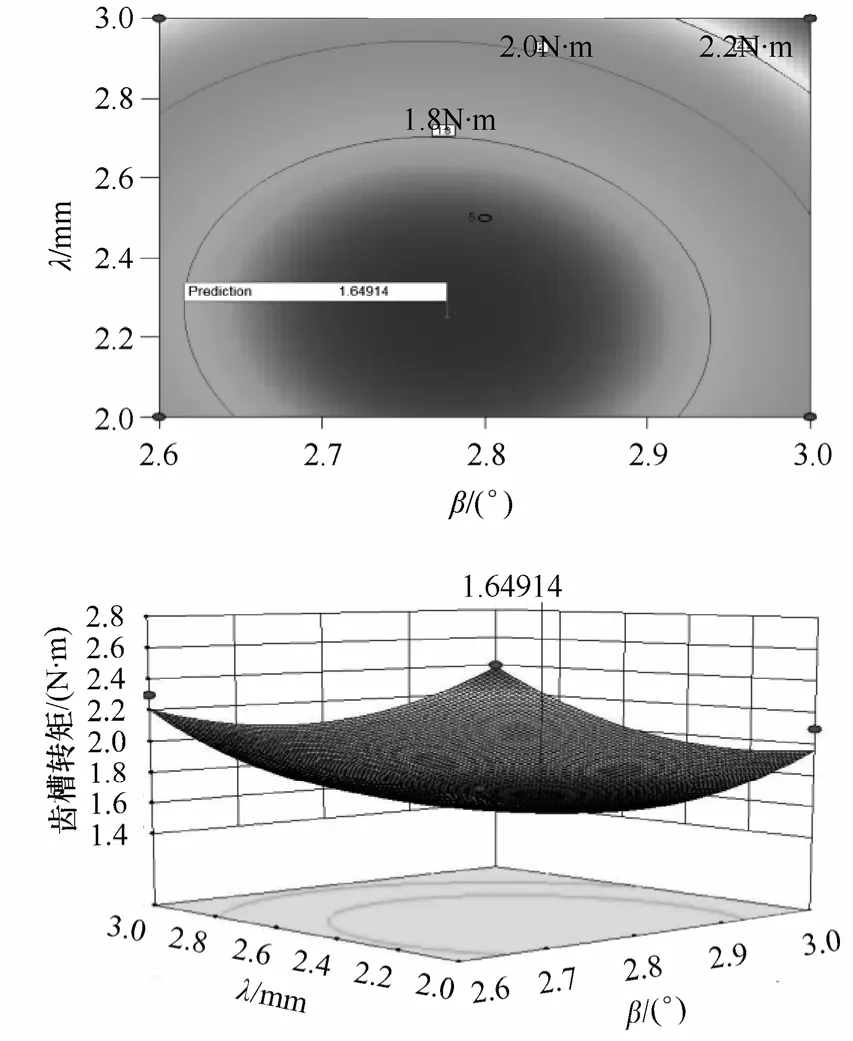

齒槽轉矩Tcog與槽口偏移角度β、槽口寬度λ的響應面如圖6 所示。最優槽口偏移角度β和槽口寬度λ組合見表3。

圖6 齒槽轉矩與β 和λ的響應面Fig.6 Response surface plot of cogging torque in term of β and λ

表3 最優槽口偏移角度和槽口寬度組合Tab.3 The optimum combination of β and λ

4 優化結果驗證

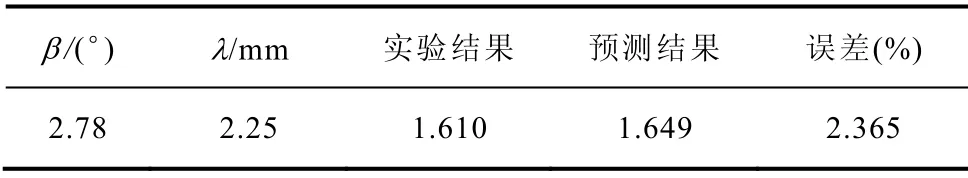

取槽口偏移角度β=2.78、λ=2.25 建立無刷直流電機二維模型進行有限元分析,仿真結果得到齒槽轉矩Tcog=1.61N·m,與預測結果之間的誤差僅為2.365%(見表4)。為了與文獻[15]中所提出的槽口偏移方法進行對比,采用文獻[15]中所提出的槽口偏移方法重新建立電機模型,并應用與前面相同的優化過程得出最優結果,圖7 為最終得到的幾種齒槽轉矩的波形對比,由圖可以看出,初始電機的齒槽轉矩幅值約為13N·m,采用文獻[15]中的優化方法齒槽轉矩的幅值減為3.75N·m,齒槽轉矩削弱了約71.2%,而采用本文的優化方法齒槽轉矩幅值減小為1.61N·m,齒槽轉矩削弱了約87.6%,因此本文所采用的優化槽口偏移角度和槽口寬度方法對齒槽轉矩的削弱效果更為明顯。

表4 FEM 驗證結果Tab.4 Validation results using FEM

圖7 β=2.78、λ=2.25 與電機初始模型以及文獻[15]中 偏移模型齒槽轉矩對比Fig.7 The comparison of cogging torque between initial model and optimum model when β=2.78、λ=2.25 and the model in paper[15]

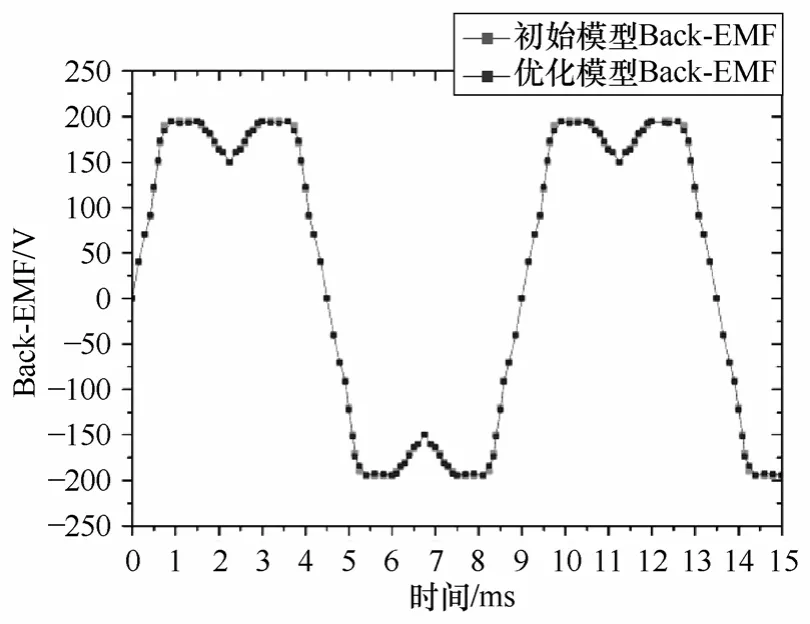

圖8 對優化前后的大功率無刷直流電機反電動勢波形進行了對比,由圖可以看出,采用本文的方法抑制大功率無刷直流電機的齒槽轉矩幾乎不會對反電動勢波形造成影響,反電動勢仍為平頂寬度不小于120°的梯形波,效果較為理想。

圖8 β=2.78、λ=2.25 與初始電機反電動勢波形對比Fig.8 The comparison of back EMF between initial model and optimum model when β=2.78、λ=2.25

5 結論

本文以電動汽車用大功率無刷直流電機作為研究對象,通過合理組合定子槽口偏移角度與槽口寬度抑制其齒槽轉矩,應用響應面法尋求槽口偏移角度和槽口寬度的最優組合。最終得到當槽口偏移角度β=2.78、槽口寬度λ=2.25 時,齒槽轉矩削弱效果最為明顯。仿真結果表明,無刷直流電機的齒槽轉矩削弱了約87.6%,并且反電動勢波形未被破壞,仍為平頂寬度不小于120°的梯形波。因此采用本文所提出的方法能夠有效減小電動汽車的低速轉矩脈動,提高電動汽車性能。

[1]劉剛,王志強,房建成.永磁無刷直流電機控制技術與應用[M].北京:機械工業出版社,2008.

[2]Hendershot J R,Miller T J E.Design of brushless permanent magnet motors[M].Oxford,UK:Clarendon,1994.

[3]Abbaszadeh K,Rezaee Alam F,Saied S A.Cogging torque optimization in surface-mounted permanent-magnet motors by using design of experiment[J].Energy Conversion and Management,2011,52(10):3075-3082.

[4]Kyu Yun Hwang,Sang Bong Rhee,Byoung Yul Yang,et al.Rotor pole design in spoke-type brushless DC motor by response surface method[J].IEEE Transactions on Magnetics,2007,43(4):1833-1836.

[5]Luksniszin A,Jagiela A,Wrobel R.Optimization of permanent magnet shape forminimum cogging torque using a genetical gorithm[J].IEEE Transactions on Magnetics ,2004,40(2):228-1231.

[6]楊玉波,王秀和,丁婷婷,等.極弧系數組合優化的永磁電機齒槽轉矩削弱方法[J].中國電機工程學報,2007,27(2):7-11.Yang Yubo,Wang Xiuhe,Ding Tingting,et al.Analysis of the optimization of the pole arc combination to reduce the cogging torque in PM motors[J].Proceedings of the CSEE,2007,27(2):7-11.

[7]程樹康,葛新,高宏偉,等.分數槽無刷直流電動機齒槽定位力矩的研究[J].中國電機工程學報,2008,28(21):107-111.Cheng Shukang,Ge Xin,Gao Hongwei,et al.Research of cogging torque in the brushless DC motor with fractional ratio of slots and poles[J].Proceedings of the CSEE,2008,28(21):107-111.

[8]王道涵,王秀和,丁婷婷,等.基于磁極不對稱角度優化的內置式永磁無刷直流電動機齒槽轉矩削弱方法[J].中國電機工程學報,2008,28(9):66-70.Wang Daohan,Wang Xiuhe,Ding Tingting,et al.Optimization for the asymmetric angles of magnetic pole to reduce cogging torque in inner-buried PM brushless DC motors[J].Proceedings of the CSEE,2008,28(9):66-70.

[9]Kyu Yun Hwang,Hai Lin,Se Hyun Rhyu,et al.A study on the novel coefficient modeling for a skewed permanent magnet and overhang structure for optimal design of brushless DC motor[J].IEEE Transactions on Magnetics,2012,48(5):1918-1923.

[10]Islam R,Husain I,Fardoun A,et al.Permanent magnet synchronous motor magnet designs with skewing for torque ripple and cogging torque reduction[J].IEEE Transactions on Industry Applications,2009,45(1):152-160.

[11]Yang Yubo,Wang Xiuhe,Zhang Rong,et al.The optimization of pole arc coefficient to reduce cogging torque in surfacemounted permanent magnet motors[J].IEEE Transactions on Magnetics,2006,42(4):1135-1138.

[12]譚建成.永磁無刷直流電機技術[M].北京:機械工業出版社,2011.

[13]王秀和.永磁電機[M].北京:中國電力出版社,2007.

[14]王秀和,楊玉波,等.基于極弧系數選擇的實心轉子永磁同步電動機齒槽轉矩削弱方法研究[J].中國電機工程學報,2005,15(8):146-149.Wang Xiuhe,Yang Yubo,et al.The method for reducing cogging torque by suitable selection of pole-arc coefficient in solid-rotor PM synchronous motors[J].Proceedings of the CSEE,2005,15(8):146-149.

[15]Karim Abbaszadeh,MostafaJafari.Optimizing cogging torque reduction in slot opening shift method for BLDC motor by RSM[C].Power Electronics,Drive Systems and Technologies Conference(PEDSTC),2011,2:62-66.

[16]Abbaszadeh K,Rezaee Alam F,Teshnehlab M.Slot opening optimization of surface mounted permanent magnet motor for cogging torque reduction[J].Energy Conversion and Management,2012,55(10):108-115.