高錳鋼轍叉銑端工序工藝優化及機構設計

中國鐵建重工集團有限公司道岔公司(湖南株洲 412005)尚 超

長期以來,高錳鋼由于其優異的沖擊硬化性能、高的強度和沖擊韌性,作為最好的材料廣泛應用于鐵路道岔的關鍵部件——轍叉的制造。高錳鋼轍叉型號繁多,結構差異較大,且具有加工硬化特性,給機械加工增加困難。

銑端工序作為高錳鋼轍叉機加工工序中的重要一環,長期以來一直存在生產效率低、輔助工時長、勞動強度大、工件尺寸精度不易控制等問題。本文是利用我公司新建項目,在綜合分析行業內現有銑端工序工藝及設備基礎上,設計一套具有全新設計理念的專用設備,科學合理配置工作平臺和銑削動力頭,增加快速移動、找正、裝夾裝置,改進優化銑端工序工藝,使其適應高錳鋼轍叉大批量、多品種的生產特點。

1.原有高錳鋼轍叉銑端工序工藝

(1)吊裝工件,放置在工作臺面。

(2)調整工件工作邊與端銑刀盤垂直角度,用撬杠反復調整銷子定位。(3)螺栓對稱夾緊工件,并用法蘭輔助。

(4)加工兩端的一側端面,加工達標之后松開螺栓,重新校正另一側對稱的端面,保證工作邊垂直于刀盤。

(5)同法重復上述操作,加工轍叉同側另一端面。

2.高錳鋼轍叉銑端工序設備現狀

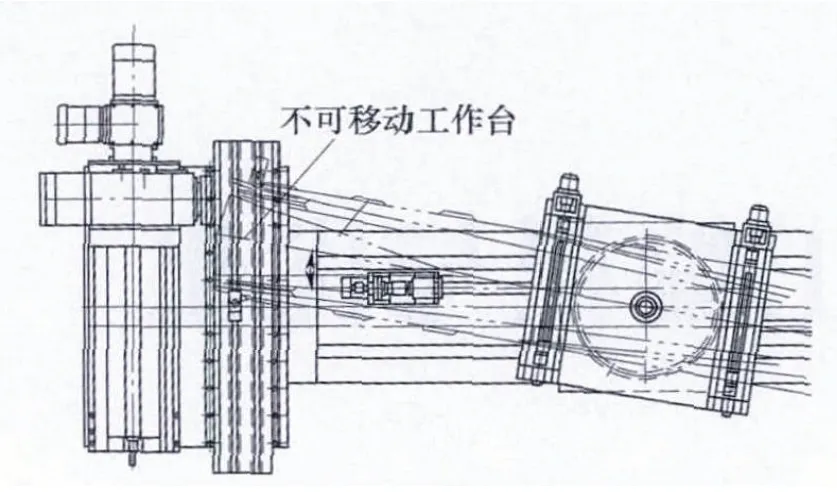

(1)銑端機現狀:目前,國內高錳鋼轍叉行業內的知名企業的機加工設備多為八五改造時期投資建設的,因為受到當時機械行業整體技術以及經濟發展水平的制約,其機構簡單、操作性較差,效率低下,且加工適用范圍相對狹窄。其銑端設備及裝置(見圖1)多數是以60-12固定型轍叉長度為準,機床兩端均安裝臥式動力銑頭及移動滑臺;中間安裝一個長的固定的工作臺,及旋轉工裝。加工時,將工件置于工裝臺上,利用產品工作邊找正,或再根據圖樣要求計算出端面的偏移角度和偏移量找正,然后人工撬動工件至加工位置進行加工。當加工振動較大時,操作者用撬杠進行減振。對于60-12固定型轍叉以外的產品,裝夾一次只能加工轍叉一側的一個端面;加工另一個端面時,則需重新進行移動找正并裝夾。加工另一側的兩個端面時,則需要在天車的輔助下吊起并旋轉180°,并重復上述找正裝夾加工過程。該設備裝置及加工方法對高錳鋼轍叉端面銑削來說存在的缺點是:找正困難,精確度低,重復定位性差,多次移動工件輔助時間長,勞動強度大,工作效率低,不利于提高產品質量和生產效率;對于一些復雜的特殊轍叉進行裝夾、找正時更加困難。

圖1 原有高錳鋼轍叉銑端設備示意圖

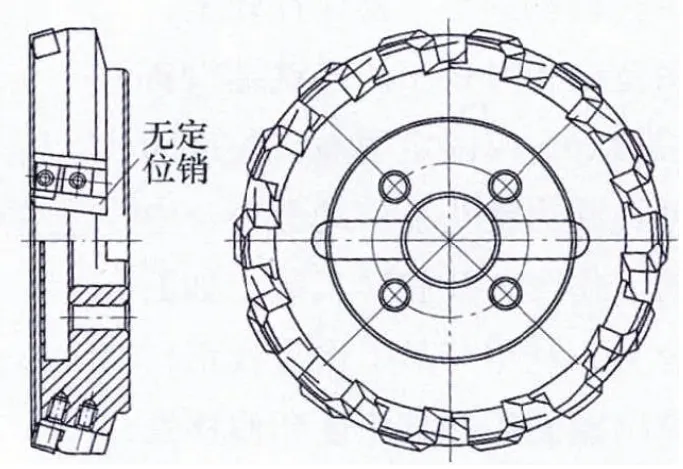

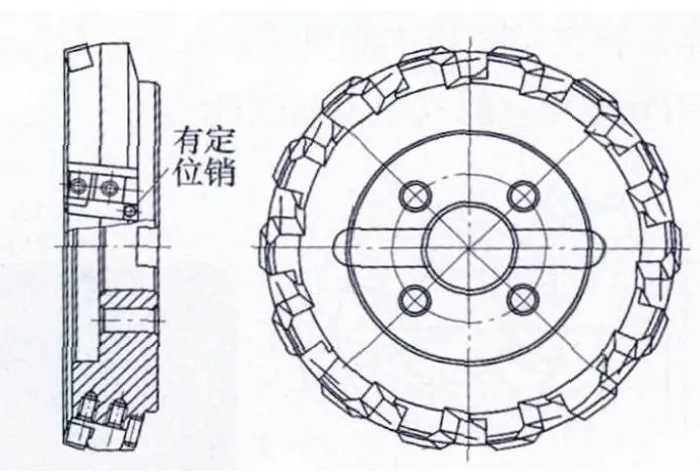

(2)銑端刀具現狀:傳統的銑端刀具是由定位滑塊、滑塊壓塊、刀片壓塊及刀體組成,如圖2所示。

圖2 傳統銑端刀具

3.改進優化的高錳鋼轍叉銑端工序工藝

(1)調整回轉工作臺面自定心裝置開口,調整專用銑端機工作臺長度并與預加工轍叉匹配位置,將轍叉吊放到兩端工作臺面及回轉工作臺自定心夾具內。

(2)按動操作盤電鈕,使回轉工作臺中心位于轍叉理論尖端,自定心機構對稱鎖緊工件耳板兩側面,液壓起升回轉工作臺抬起轍叉,根據轍叉型號及液壓工作臺側面刻度旋轉至匹配角度精確定位,回程落下,并對稱夾緊壓板螺栓。

(3)同時加工兩側對稱兩個端面。

(4)松開各夾緊螺栓,起升液壓回轉工作臺,旋轉角度至工藝要求,同法加工轍叉另外對稱兩個端面。

4.全新設計的高錳鋼轍叉專用組合銑端機

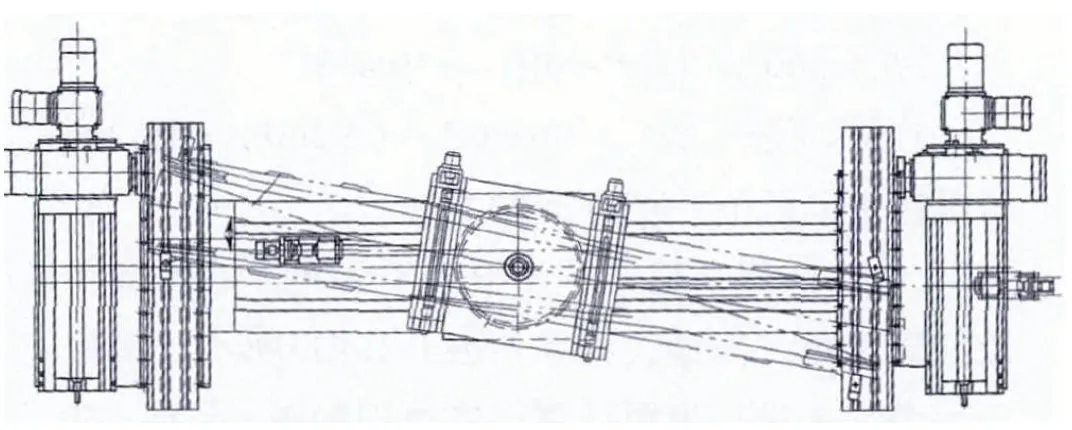

高錳鋼轍叉種類繁多,不同的轍叉型號對應的轍叉角不同,2°~16°不等,轍叉開口尺寸也不相同;不同軌型轍叉的端面及高度也不同;不同轍叉的長度各異,最大相差約2~9m。為了適應高錳鋼轍叉種類繁多、加工范圍寬、大批量生產、翻動頻繁、輔助時間長、勞動強度大的特點,全新設計了高錳鋼轍叉專用組合銑端機,具體如下:將整個工作臺分為回轉支撐工作臺和固定工作臺兩部分,其中固定工作臺又包含可移動固定工作臺和不可移動固定工作臺兩部分,如圖3所示。

圖3 新型高錳鋼轍叉專用組合銑端機

(1)回轉支撐工作臺:該平臺的結構特征是操作簡單,快速定位,安全可靠,省時省力。①回轉支撐工作臺上面安裝了兩個具有工件自定心裝置,絲杠螺母結合液壓馬達驅動系統;下端安裝1.2m大直徑液壓抬起回轉系統;側面設計安裝轍叉角度刻度標識、指針及旋轉角度表。②回轉支撐工作臺同時整體坐落在機床縱向導軌上,靠絲杠螺母系統傳遞動力,實現長度方向的移動,保證旋轉工作臺能夠根據不同轍叉長度快速地移動到理論尖端位置。③安裝專項操作控制盤;按鍵可實現工件自定心夾緊、起升、旋轉、精確定位、落下,完成角度精確定位及長度方向位置精確定位全過程。

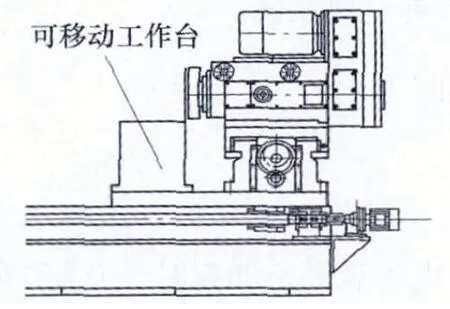

圖4 左端不可移動固定工作臺

圖5 右端可移動固定工作臺

(2)固定工作臺:左端為不可移動固定工作臺與側銑頭裝置、床身安裝為一個整體(見圖4);右端為可移動固定工作臺與側銑頭裝置安裝在一個整體滑臺上(見圖5),由絲杠螺母機構實現橫向移動。固定工作臺為裝夾工作臺,比回轉支撐工作臺高出15mm。回轉支撐工作臺為調整和定位工作臺,裝夾工件時回轉支撐工作臺不受力;當安裝轍叉需要調整角度及理論尖端位置時,液壓系統開始工作,使回轉支撐工作臺上升至20mm,輕松實現角度與位置的移動變換。加工時,可以根據不同工件的長度與角度任意自動調整,故可同時加工兩個端面,不需借助天車進行吊裝及轉換。

(3)工作臺與進給系統裝置:如圖6所示,工作臺采用高強度鑄鐵制作,進行回火處理,充分消除內應力確保鑄件穩定;內部設加強筋,增強剛性,結構緊湊,穩定性好。左側動力頭橫向進給實現左端面銑削;右側動力頭可進行橫向進給、縱向移動;根據不同工件長度、寬度的變化,快速進行定位、裝夾,實現右端面銑削。此工作臺進給系統裝置,夾緊工件方便可靠,省時省力,裝夾效率高。設置工進、快進兩種速度;工進、快進安裝兩個雙組合電動機,提高快速切換性,使得該設備更加具有實用性和先進性,從而達到事半功倍的效果。

圖6 工作臺與進給系統裝置

5.改進優化后銑端工序專用刀具

高錳鋼轍叉機加工有三大特點:第一是加工硬化,使得切削力增大,加劇了刀具磨損,也容易造成刀具崩刃而損壞;第二是切削溫度高,高錳鋼的導熱系數只有中碳鋼的四分之一,因此刀具磨損嚴重,耐用度降低;第三是尺寸精度不易控制,高錳鋼的線膨脹系數和黃銅差不多,在較高的切削溫度下,局部產生變形,尺寸精度不易控制。根據以上特點,對傳統銑端刀具進行了改進優化(見圖7),在銑端刀具的定位滑塊側下方增加一個定位銷,強力切削情況下增強了滑塊的定位性,使得銑端刀具始終保持良好的定位基準,抗沖擊性能大大加強,減少了刀盤維修、校刀及蹦刃現象,明顯提高刀具使用壽命,增強連續作業的穩定性,從而提高轍叉加工效率。

圖7 改進后銑端刀具

6.結語

高錳鋼轍叉銑端結構及加工工藝解決了已有加工裝置找正困難,對正精確度低,且要多次移動工件,重復定位性較差,耗時較多且勞動強度大等問題。性能穩定,配備液壓快速裝夾機構,自動化程度高,能夠實現轍叉端面銑削快速、精確,生產效率提高3倍以上。