巧用套筒進行深孔攻螺紋

陜西柴油機重工有限公司(興平 713105)符博峰

攻螺紋一直以來都是加工中最困難的一類工序,攻螺紋時,絲錐幾乎是被埋在工件中進行切削的,絲錐沿著螺紋與工件接觸面非常大,而且,絲錐在攻螺紋完成后需要從工件中順螺紋切入方向反向退出,耗費了雙倍的加工時間,同時,對操作者的細心程度要求非常高。

根據本單位實際加工中遇到的一個特殊問題,筆者將問題的發現和解決的整個過程進行了梳理和總結,為大家提供一個另類解決深孔攻螺紋的方法,以供大家參考。

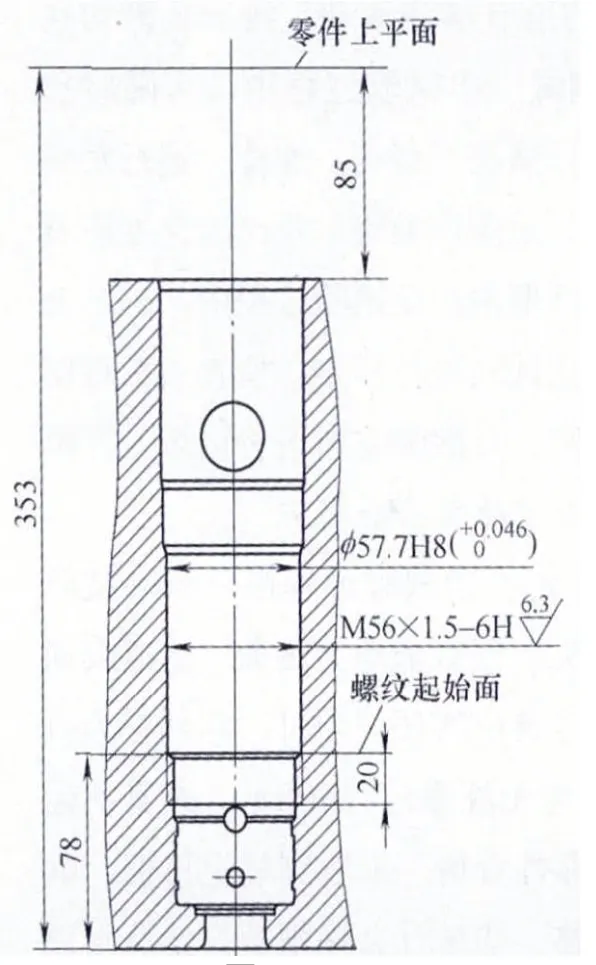

公司生產的某型零件,材料為QT400-15,需在已加工的深孔下部位置攻M56×1.5-6H螺紋,螺紋深度20mm(見圖1)。

我們在加工中采用標準絲錐和絲錐接長桿相結合的方式在鉆床上進行加工,然而在實際加工中卻遇到了以下問題:①加工后使用螺紋量規進行檢驗,發現螺紋的止端能通過2/3以上。②用光源觀察發現從螺紋起始面往下約有5 mm左右螺紋被破壞。通過后續多次調試發現,以上情況的出現是因為:此螺紋孔距零件上平面距離太遠,采用絲錐和絲錐接長桿裝配方式,依靠絲錐柄部的28mm×28mm方傳遞力來實現攻螺紋加工,絲錐和接長桿安裝后存在較大間隙,且鉆床主軸為柔性,在攻螺紋過程中主軸隨意擺動,尤其是在絲錐剛開始切入時,擺動現象最為嚴重,采用這種攻螺紋方式加工的螺紋孔大都檢驗不合格,給生產造成嚴重影響。

圖1

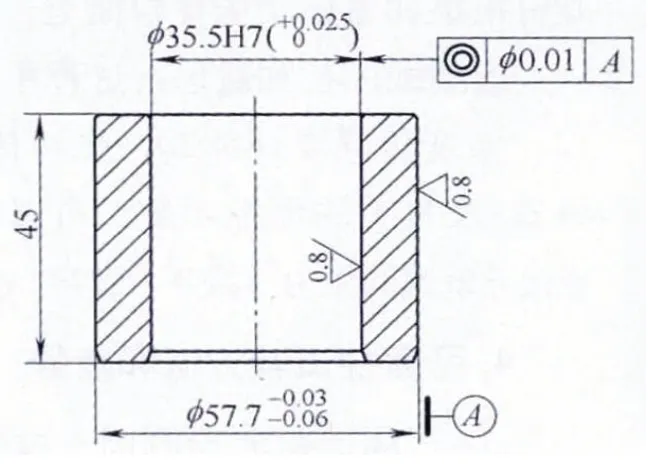

發現問題所在后,我們對現場絲錐和接長桿之間采用墊銅皮的方式消除了一部分間隙進行試切加工,檢驗時發現塞規止端4~5扣能通過,雖未能徹底解決問題,但為此問題的解決開拓了思路。我們繼續對此加工狀態進行觀察分析后發現,加工過程中主軸擺動現象仍然存在,但加工出的螺紋被破壞的情況很少再發生,在后續查閱零件圖樣和絲錐尺寸時發現,螺紋孔上部有一φ57.7H8光孔,絲錐柄部尺寸為φ35.5h6。因此,采用黃銅制作了安裝于絲錐柄部的定位套筒,具體尺寸及結構形式如圖2所示。

圖2

當然,本文中提出的解決此類加工難題的方式只是最簡單的一種,我們可以通過優化刀具結構、套筒結構,設計專用輔具等方式使此類深孔攻螺紋的加工質量達到更佳的狀態,筆者對此加工難題的解決方案進行總結也只是給大家一個借鑒和參考,希望大家在以后生產制造中遇到難題能開拓思路,不要局限在狹隘的思維模式中,從另類角度出發,為一種問題的解決找出多種解決方案,為產品質量的提升不斷獻計獻策。