油田化學企業車間“一體五化”管理法

□ 文/呂亞利 唐樹全 藺海軍 蘇蓉 朱好華

長慶井下油田助劑有限責任公司是西安長慶化工集團有限公司全資子公司,是長慶油田唯一一家現代化酸化壓裂助劑生產企業,生產產品90多種,年產值12億元,擁有9項技術專利,超低濃度瓜爾膠壓裂液等26套壓裂液體系性能領先國內。公司第二車間負責生產42種酸化壓裂化學助劑,具有“大規模、多品種、技術要求高、組織難度大”的生產組織特點,清一色女工的人員構成特點,14臺主反應釜與物料自動提升、作業叉車、自動灌裝生產線等多設備協同作業特點,近年來,車間38名“娘子軍”隊伍,積極探索、創新管理,“一體五化”管理法成為化工集團車間有代表性的三基工作方法。

“一體五化”管理法產生的背景

油田高端化學助劑“制造中心”是化工集團“三個中心、一個輔助”發展定位的核心內容之一,井下助劑公司作為化工集團生產企業的龍頭老大,肩負著打造示范性“制造中心”的重任,二車間的管理探索對其他車間具有借鑒意義。

結合示范點建設要求,二車間總結以往經驗,結合化工集團建點直供后產品需求擴大、工作量成倍上升、配方多、工序多、安全質量等管理體系多且需有效整合的現狀,強化管理診斷,整合管理方法,一體化管理平臺下的“五化”管理法成形優化,車間管理水平邁上了新臺階。

“一體五化”管理法的內涵

“一體”是將以示范點建設十個方面的要求作為管理體系對待,開展“學習領會、聯系實際、對應落實、標準建立、體系融合、表單簡化、目視管理、規范操作、團隊建設”九個方面的工作,重點將示范點建設要求與日常工作逐一對應、歸類,細化、豐富每一方面的工作內容,融合安全、質量等職能管理要求形成工作標準,落實到崗位、班組、車間三個層面及崗位責任制、作業流程等管理節點上,促進管理要素在管理節點上有機集聚與結合,形成了班組、車間兩個層面的管理表格,將車間、班組、崗位工作串接起來,形成車間一體化管理體系。“五化”具體做法為:

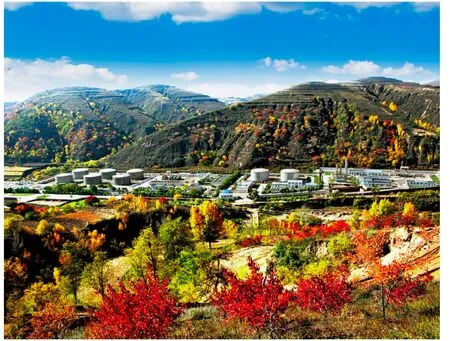

杜克勤/攝

1. 車間管理標準化

以車間職能管理制度、產品工藝流程、標準作業程序及崗位責任制為主要標準化形式,對照示范點及班組建設要求,以“事事有標準、件件有規范”為原則,完善車間操作與管理標準,實現標準全覆蓋。

2. 現場管理目視化

一是作業環境目視化,改善車間功能布局、作業秩序、清潔衛生等視覺影響因素,提升車間整體視覺效果。二是風險提示目視化,挖掘風險并在員工視覺范圍內顯現化、警示化,促進員工規范操作。三是車間標識目視化,將車間功能區域、作業路線、設備閥門等標識清楚,運用標識符號配合車間作業與管理工作。四是操作規程可視化,運用流程掛圖等方式將工藝流程、標準作業程序等內容可視化、形象化,起到即時教育、培訓、提醒、規范作用。

3. 員工操作規范化

車間是以操作為主的生產單元,實際操作能力是員工的基本工作素質,訓練員工熟悉操作規程,推行標準化操作,保證作業質量及人身、設備安全。

4. 車間資料簡約化

按照公司、車間、班組、崗位四個層級,分析、歸類現有表單記錄,簡化種類、合并項目,規范填寫內容,使資料各有側重、互相支持,成為總結指導、促進工作的工具。

5. 團隊建設成長化

車間是員工成長的平臺,通過評選星級員工、優秀五型班組、崗位晉級、技術比武、班組長選拔、團隊文化理念提煉等評先創優機制,體現員工職業價值,滿足員工成長需求。

具體做法

(一)以管理表格為載體,搭建車間一體化管理體系

1. 將“基層組織、基礎管理、基本素質”在車間如何落實作為研究課題,組織骨干人員討論車間工作,梳理工作思路,明確一體化管理工作方向,實現車間管理提升。

2. 以基層建設示范點及“五型”班組建設要求為框架,形成“化工集團車間隊站示范性建設要求與工作對應表”、“五+三型優秀班組建設要求與工作對應表”兩個管理表格,按測評表內容部署、開展、驗收、評價、統率車間各項工作,實現“一體化”管理。

3. 強化將車間實際工作與工作要求相結合的能力,培養上下對標、內容歸類、工作對應能力,實現車間所承載的安全、質量、成本、效率、團隊建設等管理責任與目標。

(二)細化、實化工作內容,發揮“五化”管理支撐作用

1. 車間管理標準化是車間一體化管理體系的重要支撐,結合化工集團對基層單位規章制度梳理、修訂要求,制定完善《工藝流程》、《作業指導書》、《質量管理細則》等10余項車間制度文件,制度化管理效果顯現。

2. 開展車間職能管理、現場布局、標識管理等九個方面管理與操作業務建標對標工作,“做標準事、干標準活、上標準崗”的“標準”理念不斷強化。

3. 建立車間管理人員、班組長骨干管理人員能力素質責任建設模型,為車間標準化管理奠定組織基礎。

4. 實施“五+三”型標準化班組管理,在“學習型、安全型、清潔型、節約型、和諧型”的基礎上將“業績、質量、規范”三方面建設要求納入班組建設內容,營造“幫比”、“趕超”的氛圍和主旋律。

5. 以“6S”管理為核心,合理規劃車間功能區域,明確作業路線,營造干凈整潔、協調舒適的總體視覺效果。

6. 廣泛開展“查找身邊的安全隱患”活動,提高了風險管理視覺化、本質化管控水平,塑造了“關愛”文化。

7. 規范車間標識,在車間進出口標識危險區域擺放位置區域掛牌標識,標識管理成為車間管理的有力工具。

8. 將標準化作業程序、操作規程、業務流程等工作制度用簡單明了、直觀形象的圖片、流程等操作視圖呈現出來,使員工在第一時間看到規范的操作提示,促進制度有效落實。

9. 由技術比武的優勝者進行操作示范,技術員從安全、規范、省力等角度進行分析,找出標準動作,在實踐中進行驗證,強化員工標準化操作習慣。

10. 對資料名稱、封皮、格式、內容等方面進行標準化處理,形成了以公司制度為基礎,以崗位責任制、工藝流程、作業程序為主要形式的資料體系。

11. 創建《“五型”班組創建園地》,在晨會上分享安全經驗,總結強化車間理念,在光榮榜上張貼好人好事、星級員工、優秀“五型”班組事跡,各班組輪流主持,每月一更換,充分發揮示范引領作用,“標準、效率、幫比、關愛、成長、示范”逐步成為二車間共同的價值取向。

取得的成效

西安長慶化工集團有限公司井下助劑公司二車間通過實施“一體五化”管理法,以示范點建設為契機,不斷豐富管理內涵,全面提升車間自主管理能力,員工在工作中成長、在成長中工作,人均日產量由2011年的1.6噸提高到2013年的3.95噸,連續三年無質量、安全事故,車間士氣高昂、精神面貌一新,成為油田化學企業車間管理的一扇示范窗口。

近年來,井下助劑公司二車間先后獲得中華全國總工會“工人先鋒號”、集團公司基層建設“千隊示范工程”示范單位、油田公司“愛崗敬業、奮發有為”青年文明號、女工建工立業標兵崗等19項榮譽,不斷打造車間管理“升級版”,為化工集團提升車間管理水平積極探索、總結經驗,為油田“攀峰工程”貢獻力量。