小排量增壓汽油機國Ⅴ排放系統研究

王榮吉,郝寶青,王立新,尹建民,朱小慧,陳鵬,仇杰

(泛亞汽車技術中心,上海201201)

1 前言

本文通過理論分析和試驗研究,對二次空氣噴射進行排溫評估,針對不同的三元催化器設計方案,結合發動機進行了標定優化。在1.6 L增壓汽油機上進行了試驗,驗證上述技術手段對小排量增壓汽油機達到國Ⅴ排放要求的可行性。試驗發動機為直列4缸汽油機,配備廢氣渦輪增壓器,排量為1.6 L,最大功率為135 kW,最大功率轉速為5 800 r/min,最大扭矩235N·m。試驗整車的整備質量為1 545 kg,軸距為2 737mm,配備6速手自一體自動變速箱。

2 三元催化器特性

三元催化器是發動機排氣系統中最重要的機外凈化裝置,其轉化效率,取決于污染物的組成、催化劑的活性、工作溫度、空間速度及流速等因素,但可以用空燃比特性及起燃特性來表征。

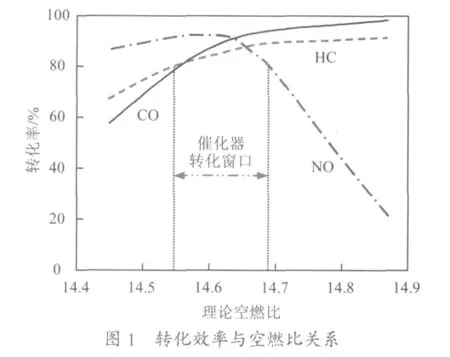

2.1 空燃比特性

轉化效率的高低與發動機可燃混合氣的空燃比有關,如圖1所示。理論空燃比附近時,三元催化轉化器幾乎可以同時消除所有3種污染物。

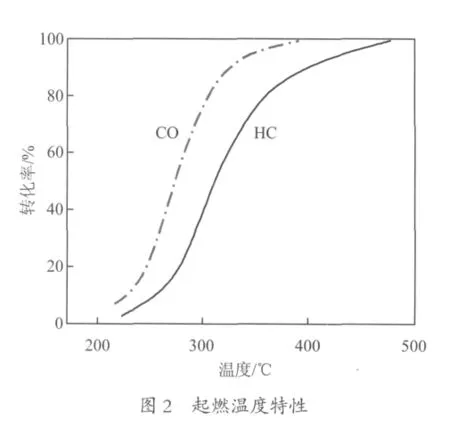

2.2 起燃特性

催化劑轉化效率的高低與溫度有密切關系,催化劑只有達到一定溫度才能開始工作,稱為起燃。起燃特性有2種評價方法:催化劑的起燃特性常用起燃溫度評價,溫度越低轉化效率越低,如圖2所示。而整個催化轉化器系統的起燃特性用起燃時間來評價,描述整個起燃作用的時間歷程。

起燃溫度主要取決于催化劑配方,它評價的是催化劑的低溫活性。而起燃時間除與催化劑配方有關外,還跟催化器目數、載體體積等有關,其中受到整車標定影響最大。一般催化轉化器的起燃溫度通常在250~300℃。汽油機冷起動后約2min內催化轉化器就可以達到該溫度,而此時排出的廢氣已占循環總量的90%左右。出現較大的初始排放量主要有2個原因:一是催化劑未達到足夠高的溫度,不能進行有效的催化反應;二是發動機起動時的混合氣濃度高,CO和HC的催化氧化因缺氧而不能有效進行。因此,發動機冷起動時要使催化轉化器快速起燃,也就是縮短起燃時間,是目前降低車用汽油機排放的研究重點之一。

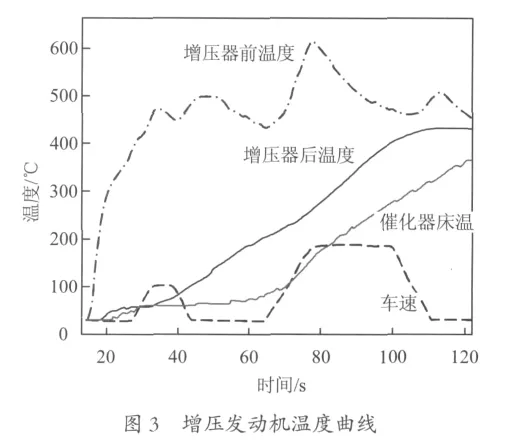

3 增壓汽油發動機的排放特點

增壓汽油機,由于增壓器布置在排氣歧管和前級催化器中間,非緊耦合設計。同時因為增壓器吸收了來自發動機排氣的熱能,如圖3所示在排放循環里冷起動階段,增壓器前后溫度差可能在200~300℃,使得催化器的起燃特性變得非常差。這對國Ⅴ排放的開發帶來了嚴峻挑戰。很多發動機需要在60 s到80 s才能達到起燃溫度,因此無法達到國Ⅴ排放標準。以此次研究的車型而言,增壓器后溫度(也就是催化器進氣溫度)在80 s才達到起燃溫度(300℃)。

4 二次空氣噴射系統

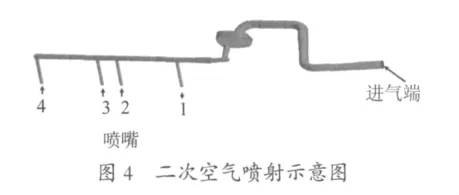

二次空氣噴射系統主要包括二次空氣泵和二次補氣閥。在冷起動階段,通過空氣泵把從進氣系統來的空氣壓縮到10 kPa左右,然后通過控制閥,分別把空氣噴射到不同的排氣管道內。以4缸機為例,缸蓋側需要一個通道,大小設計考慮到排氣的均勻性,試驗時這個通道直徑為Φ10mm,噴嘴直徑為Φ6mm,如圖4所示。

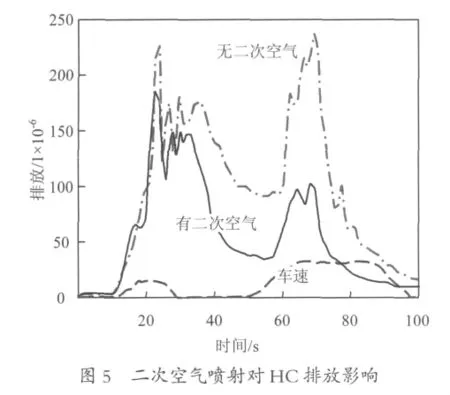

發動機冷起動時會采取加濃策略,以保證起動順利、平穩。空燃比在13∶1甚至低到9∶1,然后再過渡到14.7∶1。二次空氣噴射到排氣歧管中,可以產生一個相對偏稀的排氣組分。一方面,燃燒的油氣需要達到一定的溫度才能繼續氧化,這需要推遲點火提前角來實現;另一方面,盡可能把二次空氣噴射盡可能靠近缸蓋排氣閥。排氣系統中的放熱反應也使得更多熱量用來加熱增壓器,催化器等零件,縮短了起燃時間。如圖5示。以HC為例,采用二次空氣噴射之后,HC排放大幅度降低。

在會上,云圖控股復肥事業部全國營銷總監闞夕國與大家分享了未來農業的發展趨勢。他說,從一些數據來看,2018年乃至2019年現代農業將呈現緊盤式發展。從人口數據看,未來將有部分種植者退出農業生產。其次,從過去十年土地流轉數據看,上漲了35.1%,土地流轉進入農戶的面積已達到規模,新進入農業環節的一部分種植戶,已經具備農資辨別能力。這些變化都詮釋了未來的變革。

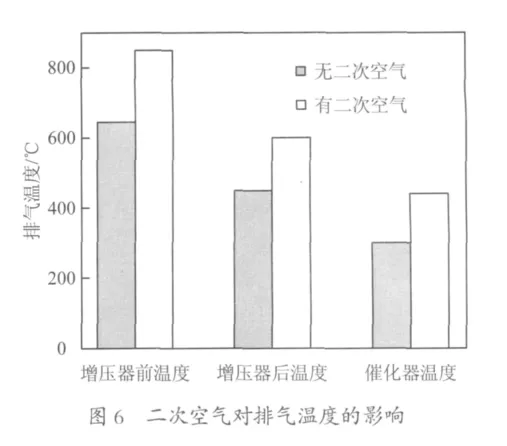

排放試驗表明在二次空氣流量為5 g/s時,冷起動20 s后,催化器溫度比沒有二次空氣噴射高出近150℃,如圖6所示。催化器可以快速起燃,解決了由于增壓器吸熱而引起的冷起動排放問題,滿足了國Ⅴ排放法規要求。但是整個二次空氣系統成本在800元左右,對整車廠來說成本太高,并非滿足國Ⅴ法規的一個最佳選擇方案,目前主要在美國加州等世界上最嚴格排放法規地區使用。

5 設計方案與標定數據優化

5.1 催化器設計方案優化

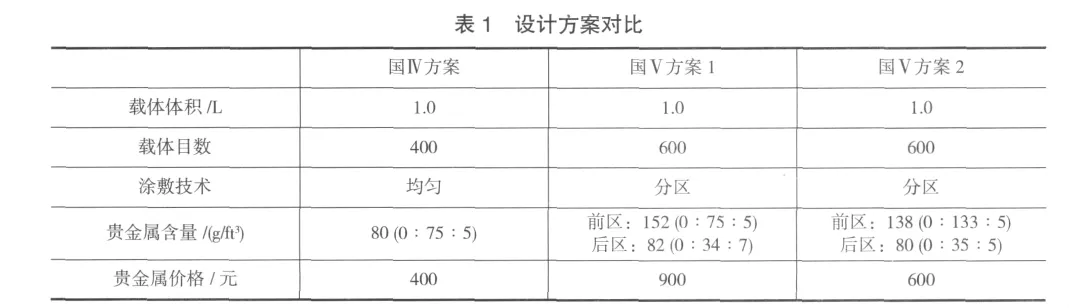

此項目原設計為國Ⅳ排放,新方案則考慮國Ⅴ目標要求,有2個新設計方案用于對比,具體的參數如表1所示。

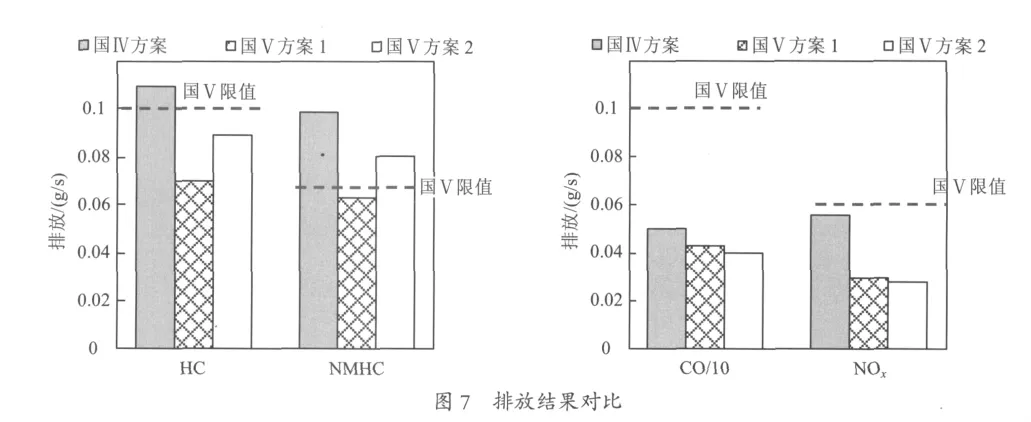

從圖7可以看出,現有國Ⅳ方案催化器硬件,未采用分區涂敷技術,貴金屬含量比較低,雖然可以滿足國Ⅳ排放目標,但國Ⅴ要求催化器壽命從10萬公里加長到16萬公里,這樣轉化效率明顯下降,無法滿足國Ⅴ法規要求。國Ⅴ方案1為采用新涂層技術,提高了貴金屬使用量,排放結果可以滿足國Ⅴ法規要求,但是成本太高,可以作為后備方案使用;國Ⅴ方案2為采用分區涂敷,貴金屬含量中等,并優化了比例,排放數據僅NMHC尚不能滿足法規要求,但相對于國Ⅳ方案還是有明顯改善,成本也相對合理。如果能進一步通過優化標定來降低排放,則是一個比較好的選擇。

為此進行了后續研究,如前所述,增壓汽油機的特點之一就是冷起動階段催化器起燃太慢,此時排放污染物太高。因此研究重點針對國Ⅴ方案2。標定角度主要從更改冷起動過量空氣系數λ控制、冷車催化器起燃、閉環氧傳感器窗口選擇等3個方面進行,在保證NOx滿足法規的前提下,盡可能降低HC排放。

5.2 冷起動時過量空氣系數λ控制

冷起動是指車輛經過長時間(一般6 h以上)停放,進氣溫度、發動機水溫與環境溫度基本一致情況下的起動。冷起動階段,發動機燃燒室及進氣閥溫度比較低。為了彌補燃料蒸發的不足,保證燃燒的穩定,怠速平穩,需要供給較濃的混合氣,而此時催化器沒有任何轉化能力,汽油機排出的碳氫化合物絕大多數將直接進入大氣。因此,冷起動階段適當的空燃比控制,很大程度上影響總的排放量。

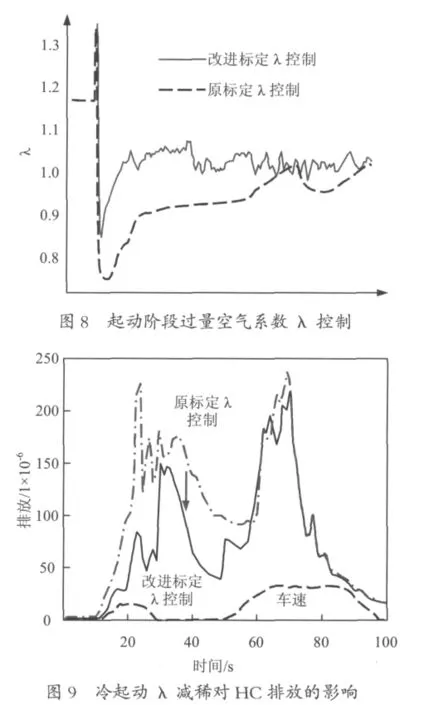

如圖8所示,原始標定剛起動時λ控制在0.75左右,可以保證車輛最快起動,開環階段在0.85左右。更改后的標定,起動時λ為0.85,開環階段保持在1~1.05左右,也就是采用了稀的空燃比,減少了冷起動階段的燃料使用,如圖9所示,可以大幅直接降低THC/NMHC量。但過稀的空燃比有可能造成怠速抖動,甚至熄火的風險。新的λ策略經過不同油品,不同負載等惡劣工況充分驗證,在不影響整車性能如怠速穩定性,起動時間等,對排放改善效果非常明顯。

5.3 催化器起燃

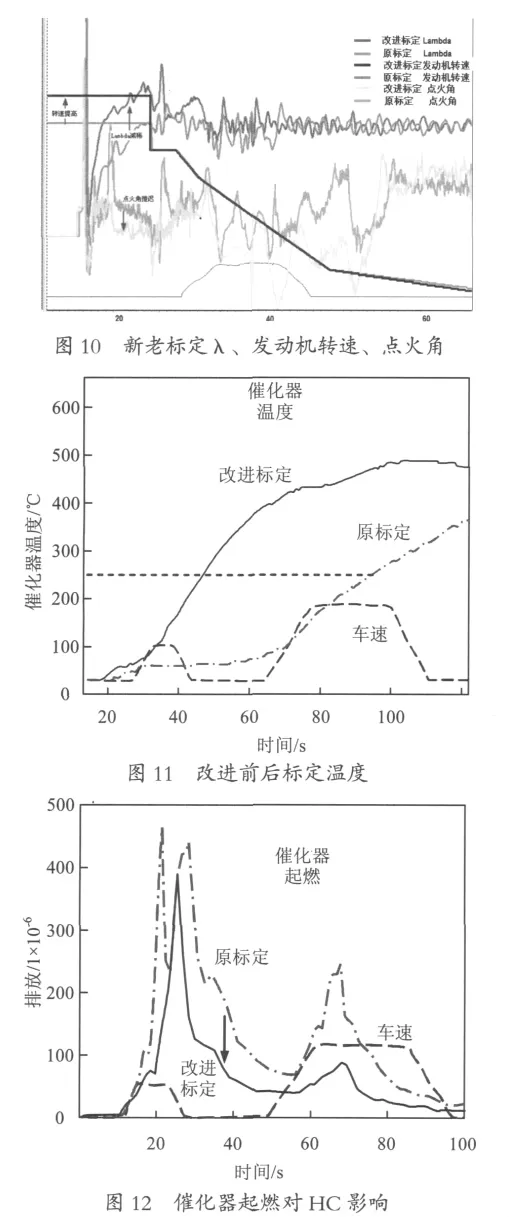

如前所述,催化器能否快速起燃,是冷車階段排放能否降低的關鍵因素。為了加速催化器起燃,也就是要提高排氣溫度,可以通過推遲點火角、提高發動機怠速轉速(如提高50 r/min)、采用稀的空燃比等3種改進標定方式,見圖10。通過改進標定,使得達到催化器最低起燃速度(250℃)的時間從95 s縮短到45 s,如圖11所示。催化器溫度的快速提高,也就是提高了轉化效率,直接降低了冷車階段排放,見圖12。

5.4 后氧窗口

如前文中圖1提到的,熱機后空燃比只有在特定狹窄的窗口范圍,催化器才有最佳轉換效率。而且,催化器老化之后對于此窗口位置更加敏感,因此找出催化器對應的窗口位置,并且通過PI控制,將空燃比控制在此窗口位置,將會使排放得以大幅度優化。

圖13可以看出,方案2后氧窗口位置相對于方案1有了調整,針對國Ⅴ階段對HC與NMHC要求更加嚴格的特點,結合本款催化器特點,將后氧窗口向偏稀方向做了調整。

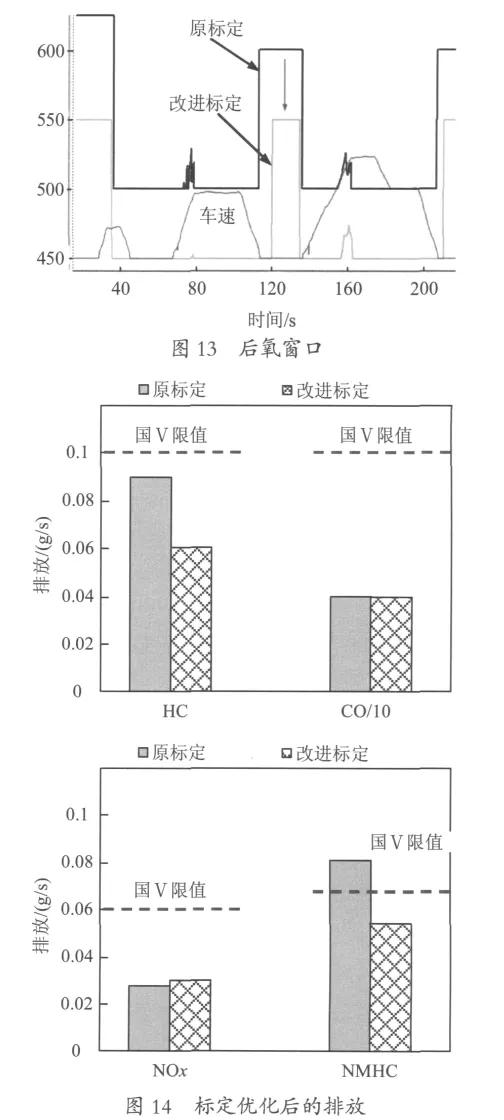

綜合了上述因素,經過標定優化,采用國Ⅴ方案2催化器,在其他排放量沒有明顯變化的基礎上,NMHC明顯降低,可以滿足國Ⅴ法規要求,如圖14所示。

6 結論

(1)增壓汽油機排放難以達到國Ⅴ的一個主要原因是發動機起動時增壓器吸熱造成催化劑起燃太慢。

(2)將催化器目數從400增加到600,改進涂層技術,采用分區涂敷工藝,增加貴金屬使用量,使之滿足國Ⅴ排放。

(3)通過改變冷起動空燃比控制、催化器起燃、后氧窗口標定等,降低了冷起動階段原始排放,縮短了催化器起燃時間,提高了該階段轉化效率;同時,合適的后氧窗口標定也保證了熱機后排放的降低。

(4)試驗結果表明通過催化器設計更改,在適當增加成本前提下,結合發動機標定的調整,加快催化器起燃,可以減少排放污染物,滿足國Ⅴ法規要求。這也是目前增壓汽油發動機國Ⅴ階段排放主要解決方案。

1劉巽俊.內燃機的排放與控制[M].北京:機械工業出版社,2005:173.

2卓斌,劉啟華.車用汽油機燃料噴射與電子控制[M].北京:機械工業出版社,2001.

3 Heck R M,Farrauto R J,GulatiST.Catalytic Air Pollution ControlCommercial Technology(3rd Edition)[M].USA:W iley,2009.