某隨動系統負載模擬試驗臺的結構優化設計

楊建新,王振宏

(長春理工大學 機電工程學院,長春 130022)

0 引言

隨著控制技術的發展,隨動系統已經廣泛的應用于軍事工業和民用工業[1],因此其性能的好壞就顯得極其重要。由于隨動系統的工作狀態非常的復雜,它在實際的工作過程中會受到各種干擾負載的影響,比如,系統中發生相對運動的部件間摩擦力的存在會使系統受到摩擦負載的影響,系統在做變速運動時會受到慣性負載的影響,此外還會受到諸如正弦力矩負載和沖擊負載的影響。這些干擾負載的存在會嚴重影響到隨動系統的正常工作,因此非常有必要對這些負載進行模擬,以便在實驗室條件下對隨動系統的性能進行檢測。本文就是通過對以往負載模擬系統的研究,結合電子、液壓技術的特點[2],基于電液伺服控制技術設計出了一個隨動系統的負載模擬試驗臺,來完成對隨動系統干擾負載的模擬和加載任務。

1 負載模擬試驗臺整體結構設計

試驗臺所要模擬的干擾負載的主要技術指標為:a)、摩擦負載——范圍0~10Nm、精度±1%FS;b)、慣性負載——范圍0~100Nm、精度±1%FS;c)、沖擊負載——范圍0~100Hz、精度±1%FS。試驗臺的使用要求:基座方便移動,被試隨動系統的電機在試驗臺上的安裝高度要大于1m,危險部件應該設有防護裝置,試驗臺的結構應盡量緊湊,另外試驗臺還應具有較好的抗震、防塵能力。

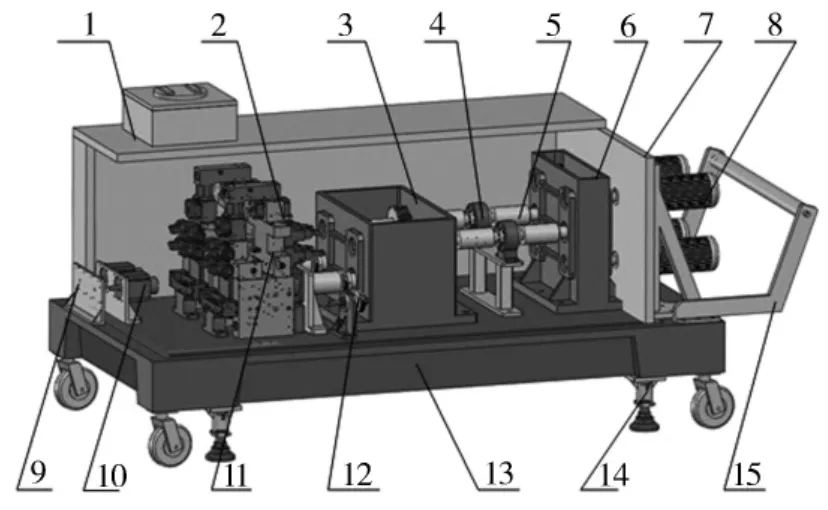

根據上面干擾負載的技術指標和試驗臺的使用要求,設計了負載模擬試驗臺的整體結構,如圖1所示。試驗臺主要由基座、溫控箱、液壓伺服系統、變速箱、齒輪箱、被試電機支撐架、被試電機以及其它一些部件組成。其中,為了滿足負載模擬試驗臺結構緊湊性的需要,在對其進行整體結構設計時采用了各主要部件集中放置的方式,設計了一個高強度基座,用來放置主要部件。同時,考慮到試驗臺的移動和操作使用的方便性,在實驗臺的底部設置了四個輪子,并在四周設置了方便人工搬運的扶手和吊環。另外,由于做高、低溫實驗的需要,設計了具有調溫功能的溫控箱,把試驗臺上的主要零部件都安裝在溫控箱中。

圖1 負載模擬試驗臺整體結構圖

2 負載模擬試驗臺的動力學仿真及優化設計

根據前面的技術指標可知負載模擬試驗臺的工作范圍在0~100HZ左右,為了避免試驗臺在工作時產生共振[3],即試驗臺的固有頻率和工作頻率重合,所以需要對試驗臺進行動力學仿真分析。本文采用有限元軟件ANSYS Workbench對試驗臺整體進行了動力學仿真。

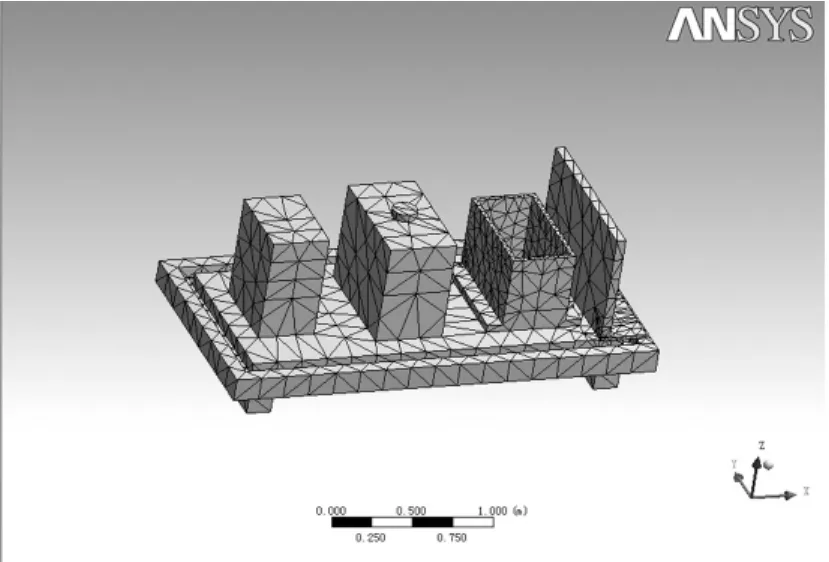

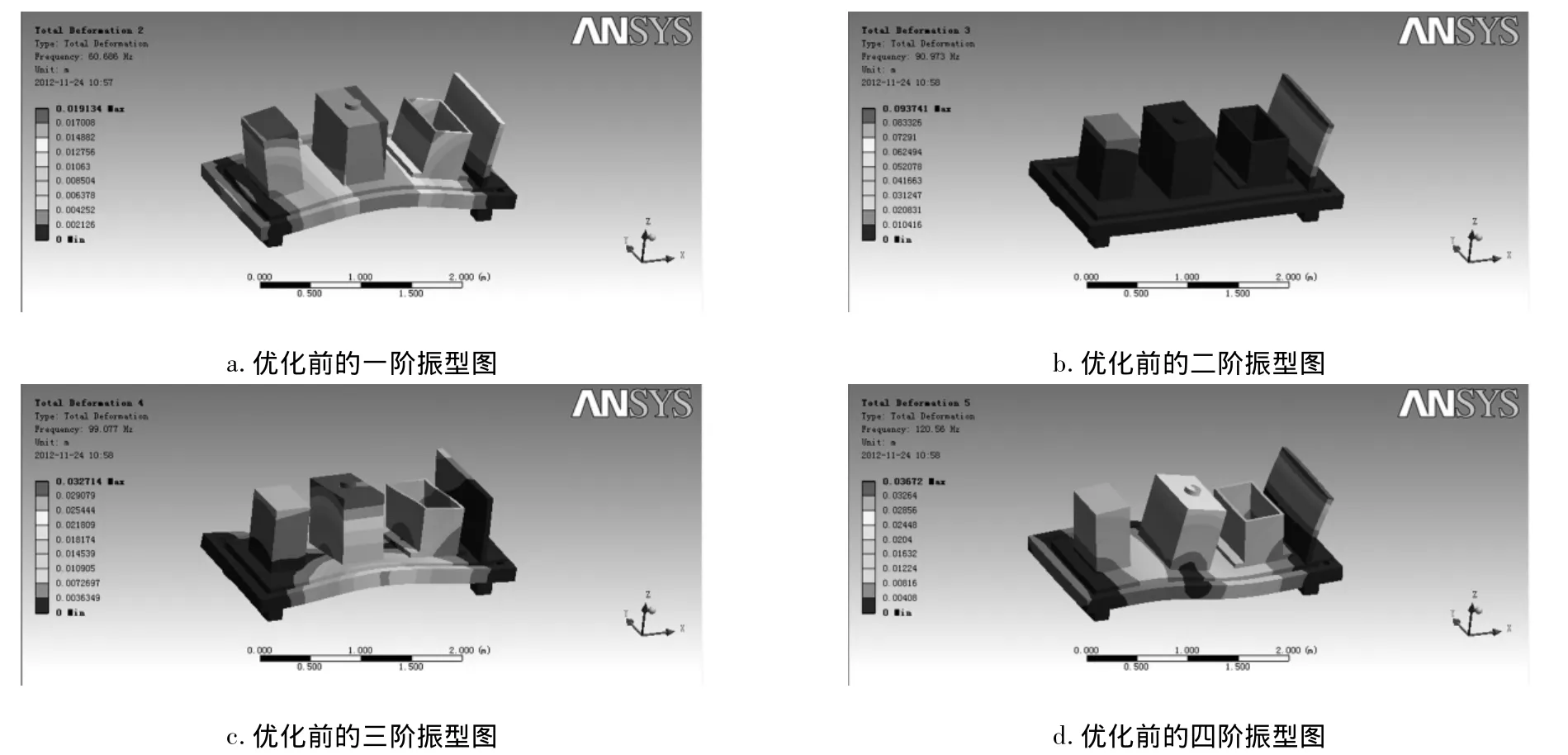

為了仿真的順利進行,在保證動力學分析的準確性的情況下,應盡量減少仿真分析的計算量,所以首先需要對試驗臺的模型進行簡化。模型簡化的原則是刪除對系統固有頻率影響較小的零部件或零部件的結構特征[4]。再將試驗臺的模型簡化后把其導入仿真軟件進行網格劃分,本文采用四面體單元,對試驗臺進行整體網格劃分,劃分后的有限元模型有6740個節點和1384個單元,劃分網格后的有限元模型如圖2所示。設計時基座的材料選為鑄鐵,其它主要零部件的材料為40Cr,材料的泊松比和密度分別為0.28和7.82E-3。通過固有頻率分析,可以得到試驗臺的各階振型如圖3a~圖3d所示,相應的固有頻率如表1所示。由于被試電機的轉速范圍是0~6000r/min,試驗臺工作頻率在0~100Hz,所以試驗臺的前幾階振型和負載模擬試驗臺的工作頻率相近,為了避免試驗臺產生共振,需要對試驗臺進行優化設計。

圖2 完成網格化分后的試驗臺有限元模型

表1 試驗臺固有頻率表

圖3 試驗臺的各階振型圖

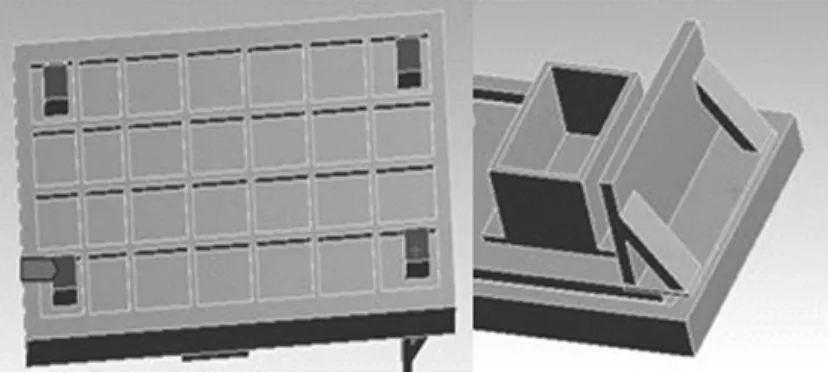

通過對圖中前四階振型的仿真結果分析,可以看出整個試驗臺的中間部分和被試電機支架的振動較大,無法滿足穩定工作的需要。所以必須對這兩部分重點進行優化設計。其中,方法一是在試驗臺底部的中間部分增加兩個支撐,但這樣會加大試驗臺的調平難度。所以我們采取另外一種方法,對試驗臺底板進行了適當的加厚,并在底部增設了加強筋。同時,在電機支架部分增加輔助支撐。優化后的結構圖如圖4所示。

圖4 優化后的結構模型圖

表2 試驗臺固有頻率表

對優化后的試驗臺同樣進行動力學仿真,得到試驗臺的各階振型圖如圖5a,~圖5d,所示,相應的固有頻率如表2所示。經過對仿真結果的分析知,優化后的1階固有頻率雖然在104.48hz左右,但是通過1階振型圖可以看出,最大變形量只有0.016936mm,如此小的變形量在工作中完全可以由聯軸器消除,2階固有頻率為161.13hz超過了試驗臺的最高工作頻率,遠離了共振區,所以優化后的隨動系統負載模擬試驗臺的整體結構完全可以滿足設計要求。

圖5 試驗臺的各階振型圖

3 結語

通過ANSY Swork bench軟件,對隨動系統的負載模擬試驗臺進行了動力學仿真分析,并對試驗臺的結構進行了優化設計,提高了試驗臺的固有頻率,其中一階固有頻率從60.686hz提升到了104.48Hz,成功的避開了系統的工作頻率,改善了試驗臺整體的動力學特性,滿足了設計要求和工作需要。

[1] 孫永厚.液壓綜合試驗臺設計[J].工程機械,2003(11):40-42.

[2] 張琦,等.電液流量伺服閥模型的兩種辨識方法[J].機械科學與技術,1996(3):251-254.

[3] 李文寶.摩托車車架的降噪研究及優化設計[D].長春:吉林大學,2007.

[4] 趙海軍,鄧兆祥,胡玉梅.基于靈敏度分析的微型貨車車身結構動力修改[J].汽車工程,2008(6):534-538.

[5] 黃明輝,段智勇,等.巨型模鍛水壓機機架的有限元模態分析[J].鍛壓技術,2008,33(5):126-129.