鎂合金板材顆粒介質拉深工藝參數數值模擬

曹秒艷,趙長財,董國疆

(1.燕山大學 機械工程學院,秦皇島 066004;2.燕山大學 車輛與能源學院,秦皇島 066004)

固體顆粒介質作為一種散體材料,具有許多獨特的性質,利用固體顆粒的這些獨特性質,趙長財等[1-2]提出一種用于金屬管板材成形的全新工藝—固體顆粒介質成形(Solid granules medium forming,SGMF)新工藝。該工藝采用固體顆粒代替剛性凸模(或凹模)的作用,對管板材等毛坯進行拉深和脹形。該工藝在提高金屬管板材成形極限和零件表面質量,尤其是在復雜零件精密成形、難加工材料成形、溫熱成形等方面體現了獨特的優勢。鎂合金晶體結構是密排六方晶體結構,低溫塑性差,因此,如何提高鎂合金的塑性成形能力以適應塑性加工要求是目前國內外學者研究的熱點[3-11]。許多學者從不同方向展開大量研究:張士宏等[12-13]對鎂合金板材制備及零件塑性成形技術進行了系統研究,尤其在鎂合金板材的溫熱液壓成形方向做了大量研究工作;萇群峰等[14]采用熱力耦合技術對鎂合金板材溫熱沖壓過程中的溫度場進行了數值模擬。上述成形試驗及模擬研究均是基于傳統成形工藝,實際生產中存在著模具復雜、對設備要求高、溫熱成形困難等不足,而基于SGMF工藝的鎂合金板材差溫拉深成形方法,可以克服上述不足,改善鎂合金板材成形條件,提高板材成形質量。因此,該工藝將成為鎂合金材料成形的一個新的發展方向。

本文作者以單向拉伸試驗獲取的 AZ31B鎂合金板材力學性能數據和顆粒材料性能試驗構建的介質線性 Drucker-Prager本構模型為基礎,以延性準則作為判斷板材破裂的判據,運用有限元軟件 ABAQUS對基于SGMF工藝下的AZ31B鎂合金板材差溫拉深成形進行熱力耦合模擬,分析壓邊間隙、壓邊力、溫度等對板材拉深性能的影響,并進行了試驗驗證。

1 熱力耦合有限元列式

基于SGMF工藝的鎂合金板材拉深變形是一個熱力耦合過程,鎂合金對變形溫度具有較強的敏感性,熱量的變化直接影響鎂合金板料的拉深性能。

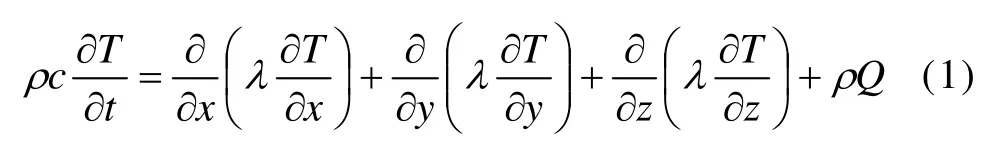

鎂合金板材拉深過程中內部熱量變化可視為具有內熱源的三維熱傳導問題,其內熱源就是變形功轉化成熱量的部分和摩擦生熱。瞬態溫度場T(x,y,z,t)在直角坐標中應滿足以下的微分方程[15]:

式中:λ為熱傳導系數,W/(m·K);c為材料質量比熱容,J/(kg·K);ρ為材料密度,kg/m3;t為時間,s;Q為內熱源密度,W/kg;T為板材的溫度,K。

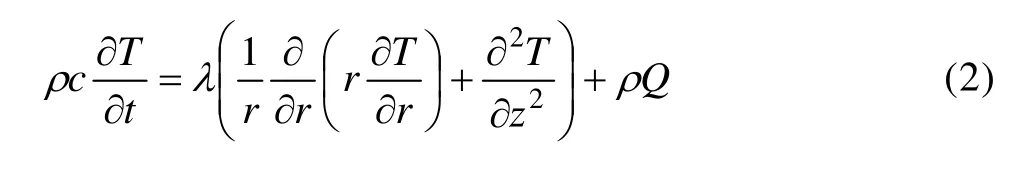

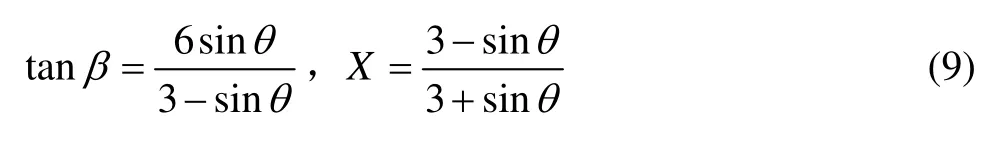

由于本研究中板材拉深變形屬于軸對稱問題,因此,可以在柱坐標中進行溫度場的分析,在柱坐標中場函數T(r,z,t)應滿足熱平衡微分方程:

熱傳導方程描述了溫度與時間、空間的關系,其邊界條件可表述為

式中:lr和lz分別邊界外法線的方向余弦;h為換熱系數;Tα為模具及顆粒介質溫度。

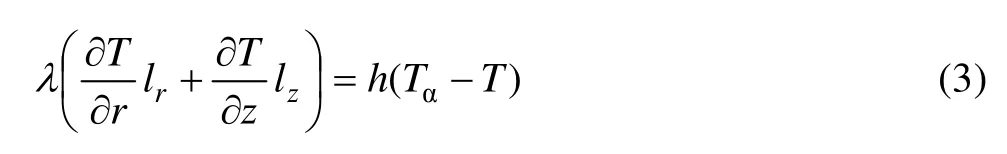

單元內任一點的溫度與節點溫度的插值函數可用形函數N表示,則熱平衡微分方程可以表示為

式中:T為節點溫度矢量。

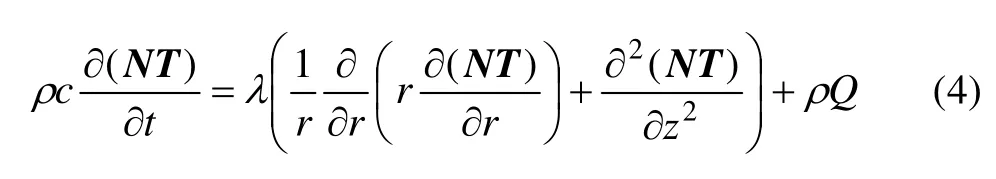

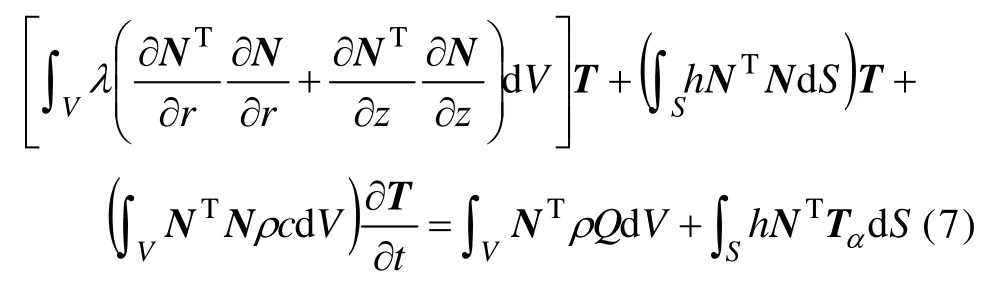

運用伽遼金法,對上述的微分方程建立確定節點溫度T的矩陣方程:

式中:C為熱容矩陣;K為熱傳導矩陣;P為溫度載荷列陣;T為節點溫度列陣;T˙為節點溫度對時間的導數列陣。

C、K和P可由下式給出:

根據邊界條件式(3)及高斯定理,可將式(4)可以表示為:

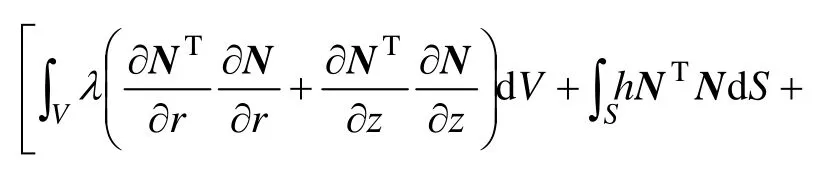

運用有限差分法將時間域離散化[16],可以得到各節點溫度:

式(6)和式(8)的不斷迭代計算即為溫度場的求解。

2 AZ31B鎂合金板材拉深數值模擬

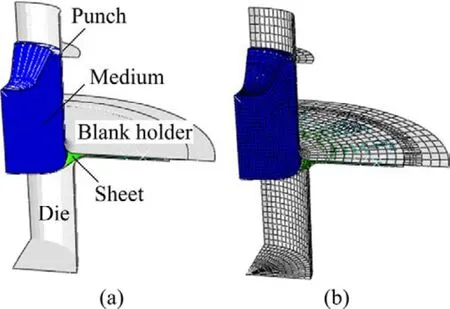

基于SGMF工藝的AZ31B鎂合金板材差溫拉深成形試驗裝置如圖1所示。板材放置于凹模上,壓邊圈對板材施加壓邊力Fp;沖頭與板材之間充滿固體顆粒介質,沖頭以速度v勻速下行壓縮固體顆粒介質迫使工件變形。試驗選取AZ31B鎂合金板材,坯料直徑為150~190 mm,厚度為1 mm;凹模直徑d=80 mm,其圓角半徑rd=6 mm。

圖1 AZ31B鎂合金拉深成形示意圖及試驗裝置Fig.1 Schematic diagram of deep drawing and experimental equipment of AZ31B magnesium alloy: (a)Diagram of deep drawing; (b)Experimental equipment of deep drawing

本研究采用 Gleeble-3500試驗裝置測定 AZ31B鎂合金板材材料性能,得到不同溫度、不同應變速率下的真實應力應變曲線,如圖2所示。設定板材數值模擬參數見表1。板材應用4節點熱力耦合雙曲薄殼縮減積分單元S4RT。

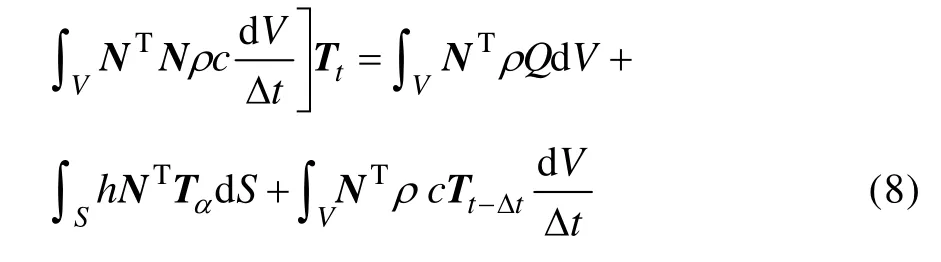

固體顆粒介質單元采用8節點線性熱力耦合六面體縮減積分單元 C3D8RT,沙漏控制,同時定義在變形過程中的網格自適應。該介質泊松比ν定義為0.45。介質本構模型采用可以用來模擬顆粒材料的線性Drucker-Prager模型。在本研究中,GM顆粒介質為粒徑0.1~0.3mm的規則球形,摩擦角較小,因此,可以用相同的拉伸和壓縮破壞定義來匹配 Drucker-Prager模型與Mohr-Coulomb模型的參數。對于顆粒材料內摩擦角β和Mohr-Coulomb內摩擦角θ,線性Drucker-Prager模型與Mohr-Coulomb模型之間有如下轉換關系[17]:

圖2 鎂合金板材不同工藝條件下的真實應力—應變曲線Fig.2 True stress—true strain curves of magnesium alloy sheet at different processing parameters: (a)t=250 ℃;(b)ε˙=0.1 s-1

表1 鎂合金板材模擬參數Table 1 Simulation parameters of Magnesium alloy sheet

式中:θ為顆粒材料的Mohr-Coulomb內摩擦角;β為顆粒材料的內摩擦角;X為三軸拉伸屈服應力與三軸壓縮屈服應力之比。

對于本研究中GM顆粒材料屬于非粘性顆粒,按照Mohr-Coulomb強度屈服準則可以求出材料內摩擦角,Mohr-Coulomb強度屈服準則如下:

式中:τ為剪切強度;σ為為正應力。

對于非粘性材料c為0。由材料剪切性能試驗[18]實測出 GM 固體顆粒介質在不同正壓力下的剪切強度,代入公式(10),從而可以得出Mohr-Coulomb內摩擦角θ為 17.7°,然后代入公式(9)求得相關參數值見表2。顆粒剪脹角ψ對于板材成形性能也有很大影響,對本研究中的GM固體顆粒介質,通過材料剪切性能試驗研究得出剪脹角ψ為17.5°。

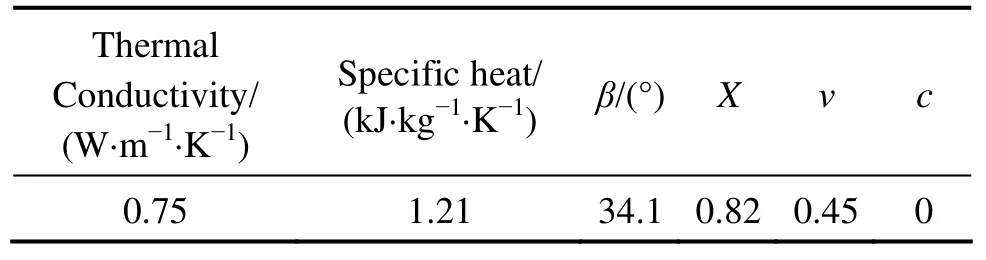

表2 GM顆粒模擬參數表Table 2 Simulation parameters of GM granules

由傳熱學可知,雖然板料與模具及顆粒介質接觸表面不可能理想光滑,粗糙度對接觸熱阻起主要作用,但模擬中假定接觸物體之間充分接觸,熱阻較小,因此板材與顆粒介質及凹模之間的導熱系數取較大值105W/(m·K)。摩擦條件為庫倫摩擦,板材與壓邊圈及板材與凹模之間摩擦因數為 0.08~0.1,顆粒介質與板材及顆粒介質與沖頭之間摩擦因數由剪切試驗測出其值為0.2。在本數值模型中,除了板材與顆粒介質為變形體外,其余各部件均定義為剛體。基于SGMF工藝的鎂合金差溫拉深數值模型如圖3所示。

圖3 板材拉深數值模型Fig.3 Model of sheet deep drawing: (a)Numerical model of deep drawing; (b)Mesh model of deep drawing

本研究采用上述數值模型,以1 mm厚鎂合金板料為例,數值模擬了基于SGMF工藝的筒形件拉深過程,模擬中沖頭以20 mm/s速度勻速下壓,重點研究定壓邊間隙、定壓邊力、壓邊力和壓邊間隙聯合作用3種壓邊方案對板材拉深工藝的影響。通過對拉深過程中板材溫度場的研究,揭示本工藝能提高鎂合金板材拉深性能的原因。

3 模擬結果分析

3.1 壓邊間隙或壓邊力單獨作用的影響

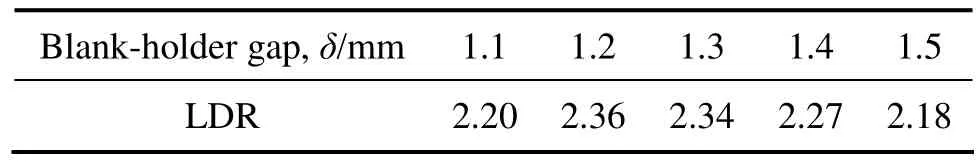

將壓邊間隙δ分別固定設為1.1~ 1.5mm,可以成功拉深工件的成形極限拉深比(LDR)見表3,由此可以看出,間隙在1.2和1.3mm較為適宜。

表3 不同壓邊間隙下工件的LDRTable 3 LDR of workpieces in different blank-holder gaps

以直徑為185 mm的坯料為例,模擬了不同壓邊間隙下的板材拉深過程,其厚度云圖如圖4所示,圖4右側為對應試驗成形工件。圖4(a)描述了壓邊間隙為1.1 mm時的板材拉深情況,此時壓邊間隙過小,法蘭被壓邊圈壓住而阻止了板料進一步拉深,因此在接近底部圓角處出現拉裂。當壓邊間隙為1.4~1.5 mm時,法蘭部位在拉深初期就有明顯起皺,嚴重的起皺現象使得板材不能進一步拉深,最終導致工件的拉裂,如圖4(b)所示。當壓邊間隙為1.3 mm時,工件可以順利拉深成形,但在筒壁上留有皺痕,影響了零件的表面質量,如圖4(c)所示。圖4(d)所示為壓邊間隙為1.2 mm時成形的表面質量良好的工件。

為研究壓邊力對板材成形性能的影響,將壓邊力(Blank holder force,BHF)分別設為 5、10、15和20kN進行d187 mm坯料的拉深模擬,結果發現壓邊力為5 kN時工件起皺非常嚴重,壓邊力為10 kN時工件依然起皺,壓邊力為20 kN時工件拉裂,壓邊力為15 kN時工件可以順利成形。不同壓邊力下成形工件的LDR如表4所示。

3.2 壓邊間隙和壓邊力聯合作用的影響

板材在拉深初期,由于變形小,若施加壓邊力太大會阻礙板材進一步拉深,因此,可以施加小壓邊力并設置合理壓邊間隙來控制板材的起皺。當拉深至工件法蘭外徑Dw減至0.85D時,則采用較大壓邊力來控制板材法蘭部位的過度起皺變形。由此可見,在整個板料拉深過程中,壓邊間隙和壓邊力分別在前后兩個階段起主要作用。

圖4 不同壓邊間隙下的拉深工件及厚度分布云圖Fig.4 Deep drawing workpieces and their contours bands of thickness in different blank-holder gaps: (a)δ=1.1 mm; (b)δ=1.4-1.5 mm; (c)δ=1.3 mm; (d)δ=1.2 mm

表4 不同壓邊力下工件的LDRTable 4 LDR of workpieces at different blank holder force

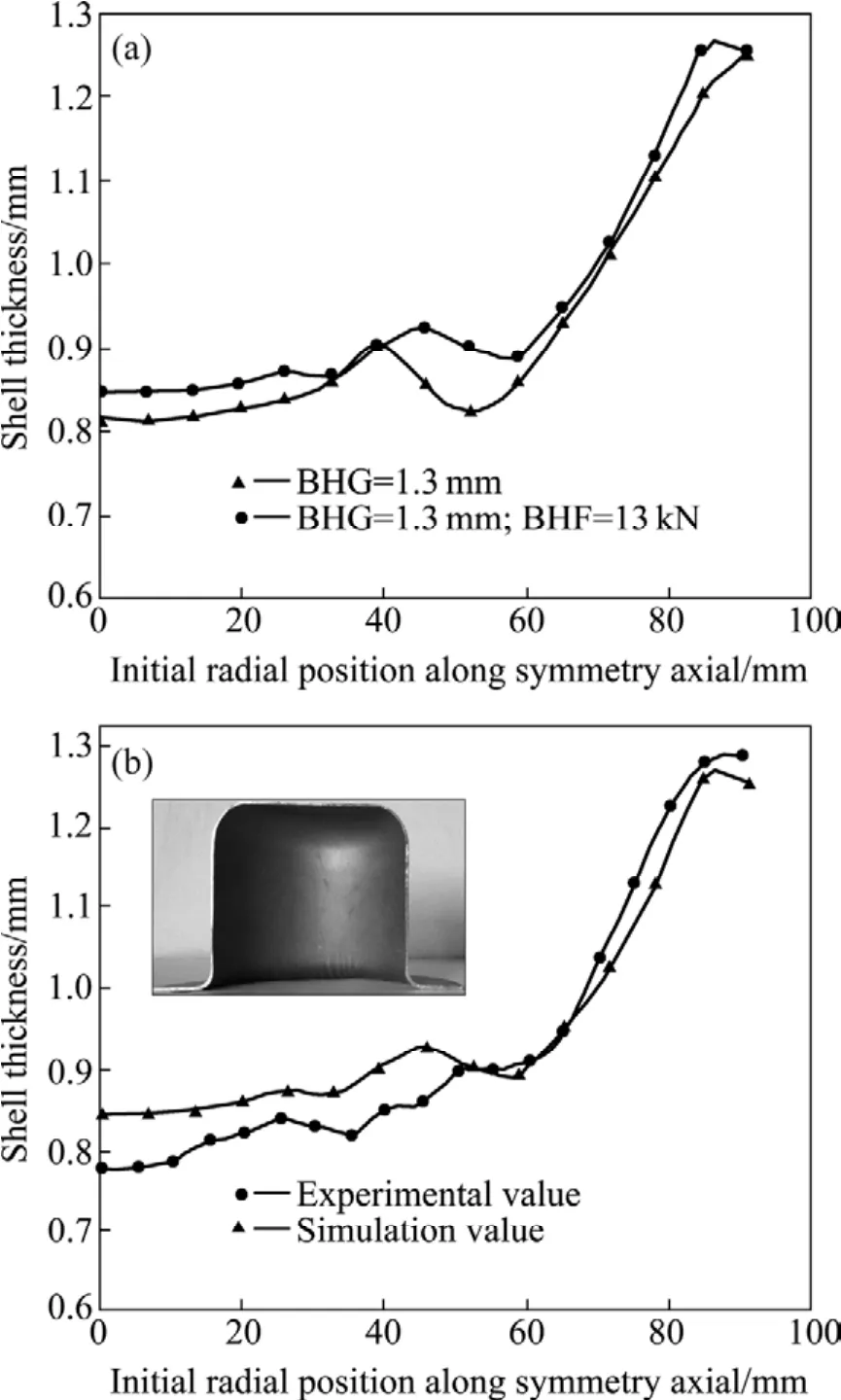

圖5(a)所示為單獨控制壓邊間隙和壓邊間隙-壓邊力聯合控制條件下拉深d182 mm鎂合金板材的壁厚變化曲線。由圖5(a)可以看出,聯合控制條件下不但可以減小底部圓角處壁厚減薄值,而且減小了法蘭部位增厚值,從而使整個工件具有較好壁厚均勻性。聯合控制條件下底部減薄率為 18%,法蘭增厚率為25%。

壓邊間隙和壓邊力的控制是屬于聯合作用的,這兩個因素的組合存在一個最佳值,需要通過模擬及試驗來確定。為測定兩者組合的最佳值,以板厚為1 mm、直徑d182 mm的坯料為研究對象,在300 ℃溫度下,模擬壓邊間隙分別為1.1、1.2、1.3、1.4和1.5 mm,壓邊力為6、10、14和18 kN共計20種工況的拉深性能,結果發現,間隙為1.3 mm,壓邊力為14 kN時,坯料成形性能及成形質量最好,按照該條件進行拉深試驗,得到高徑比0.98的工件。通過測量試驗工件的壁厚與模擬結果對比得到圖5(b),圖5(b)中插圖為剖切開的工件實物。由圖5(b)可以看出,壁厚的模擬曲線和實測曲線變化趨勢基本一致,但是實測試驗工件底部減薄量較大,且法蘭處厚度也比模擬值大,但誤差均在 6%以內。按照該聯合控制的方法,可成功模擬拉深出LDR為2.43的工件。

通過以上研究可以看出,采用壓邊間隙和壓邊力聯合控制的方法進行板材拉深相對于單獨控制其中一個參數更有利于板材的成形。

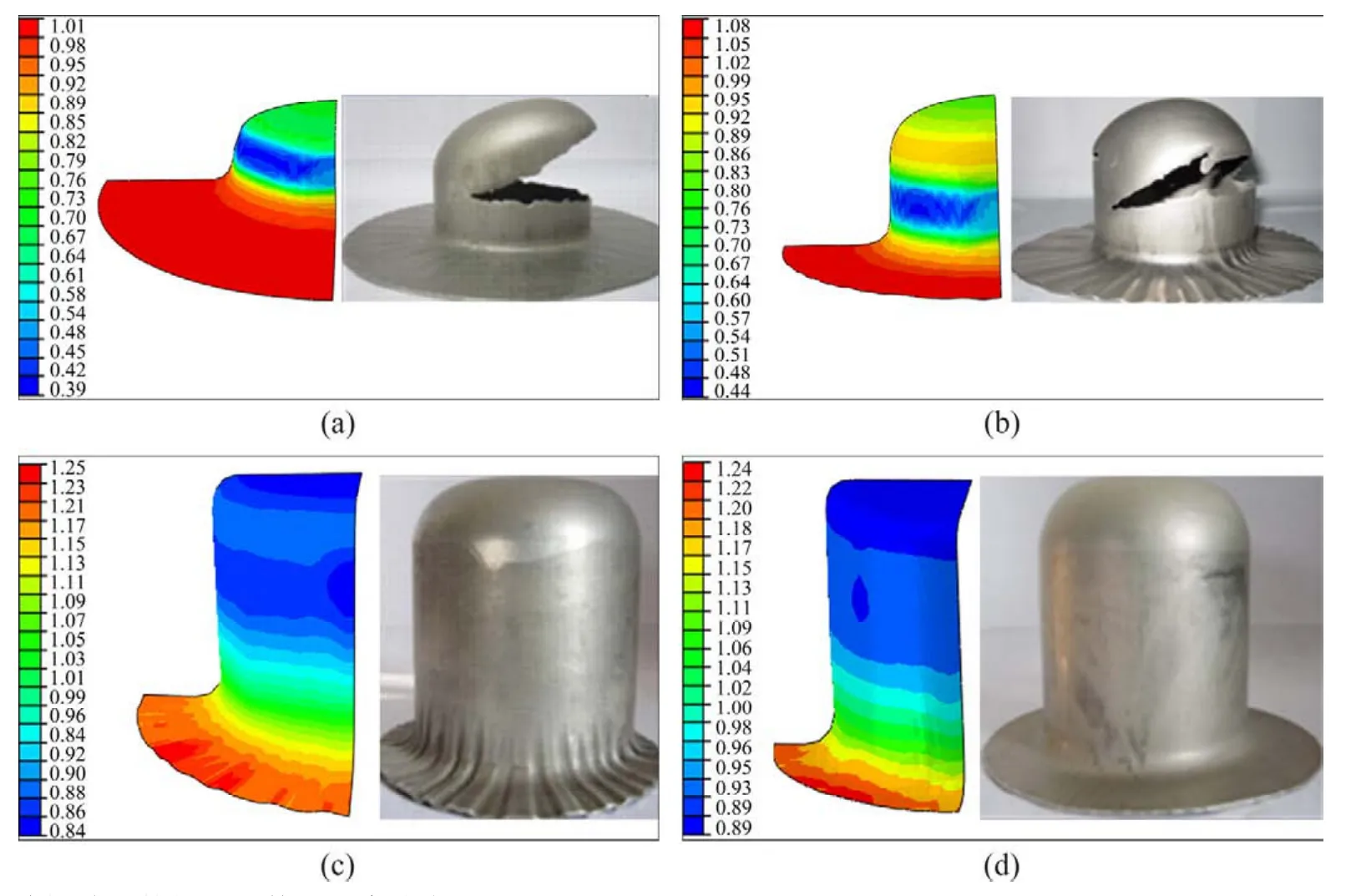

3.3 板材拉深過程中溫度的影響

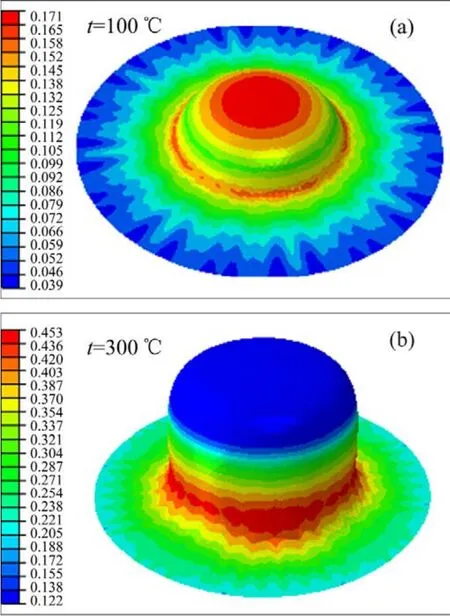

在較低溫度下,鎂合金塑性較差,不利于拉深。如圖6(a)所示,當板材成形溫度為 100℃,顆粒介質為室溫,沖頭位移為26 mm時,工件的底部等效應變已經達到極限狀態。此時,工件處于拉深初始階段,拉深力尚未達到最大值,底部呈現小曲率球冠形狀,承受著較大的拉深力,因此,底部為應變較大區域。圖6(b)所示為板材溫度為 300 ℃,顆粒介質溫度為150 ℃,沖頭位移達到78 mm時的等效應變云圖,此時板材在凹模圓角處應變才達到臨界狀態, 其 LDR為2.43。圖6(b)所示時刻拉深已經度過最危險階段,法蘭邊逐漸減小,拉深力下降,底部球冠處應變減小,而凹模圓角處成了等效應變最大部位。通過進一步分析發現,在其余條件保持不變,顆粒介質與板材溫度均為300 ℃,即溫差為0時,板材的LDR為2.1;顆粒介質與板材溫差大于200 ℃時,板材的LDR為2.2;顆粒介質與板材溫差為100~150 ℃時,板材LDR可以達到2.4及以上。由此可見,基于SGMF工藝的鎂合金板材拉深成形有較強的溫度敏感性,顆粒介質與板材的合適溫差有利于拉深成形。

圖5 板材壁厚曲線Fig.5 Thickness curves of sheets : (a)Comparison curves of thickness between blank-holder gap controlling and combination controlling; (b)Comparison curves of thickness between experimental and simulation value

圖6 不同溫度下等效應變云圖Fig.6 Contours bands of equivalent stain at different temperatures: (a)100 ℃; (a)300 ℃

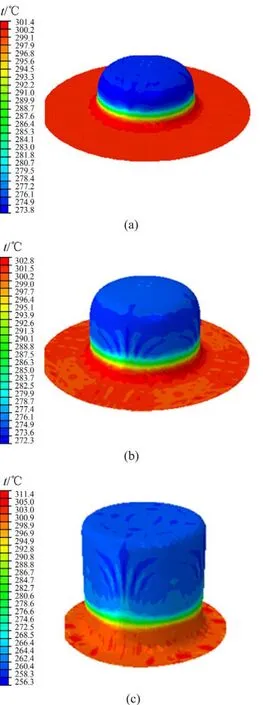

在板材成形溫度為300 ℃,顆粒介質溫度150℃條件下,鎂合金板材差溫拉深不同階段的溫度場分布見圖7。從圖7可以看出,隨著沖頭的下壓,法蘭部位溫度基本保持穩定,這是由于板材被夾在恒溫的壓邊圈和凹模中間;凹模圓角處在任何時刻均是溫度最高區域,并且由于圓角處板料除受到徑向拉伸外,同時還產生塑性彎曲,復雜的變形使體積變形功轉化為熱量,從而造成該處溫度略高于初始溫度300 ℃。隨著變形增加,該處溫度也逐漸上升;側壁部分由于與顆粒介質及沖頭之間的熱傳導使溫度分布自法蘭圓角向底部呈現由高至低的變化梯度;底部區域為溫度最低區域,這主要是該區域和顆粒介質充分接觸時間較長并且同時存在與顆粒介質之間的熱傳導和空氣之間的對流。最終拉深成形時整個零件的最大溫差為55.1℃。

溫度對于溫熱拉深的板材具有雙重影響。一方面,變形溫度的升高使板材的應變硬化能力明顯下降,變形抗力也隨之降低,從而有利于法蘭處板材順利拉深;另一方面,溫度的上升使板材的屈強比和均勻變形能力下降,從而使側壁(傳力區)金屬容易發生局部流動,最終被拉裂。因此,需要降低傳力區的溫度。從差溫拉深過程中的等效應力云圖(見圖6)可以看出,在不同階段最大應力均產生在底部圓角處,這與等溫拉深最大應力出現在凹模圓角處有所不同,這是由于板材底部、側壁與顆粒介質的熱交換使溫度降低,從而提高了該處的變形抗力,故板材在這些部位能夠承受較高的拉應力而不容易破壞,這正是本工藝中差溫成形可以提高板材成形性能的原因。

圖7 不同拉深階段工件的溫度場分布圖Fig.7 Distributions of temperature field at different drawing stages: (a)Punch stroke of 35 mm; (b)Punch stroke of 60 mm;(c)Punch stroke of 95 mm

另外,在本工藝中,顆粒介質與板材接觸并使之在底部的自由變形階段產生拉脹變形,板材底部呈近似球冠形狀。該球冠承受雙向拉應力,變形機理為拉脹變形,這與傳統剛性凸模拉深工藝不同。當坯料由凹模圓角向筒壁過渡時,傳統工藝中的板材懸空變為本工藝中的貼緊凹模內壁,顆粒介質增加該處的靜水壓力,改變了板材的應力狀態,因此開裂處上移至筒壁部分,與剛性凸模開裂處出現在凸模和凹模圓角處有所區別。此外,由于顆粒與板材之間的摩擦力作用,使得顆粒介質在工件筒壁部位能夠對板材提供軸向摩擦力,該摩擦力能有效提高材料成形能力,這是本工藝優點所在。

4 結論

1)壓邊間隙和壓邊力聯合控制比單純調整某一參數更能有效提高板材拉深性能。聯合控制條件下不但可以減小底部圓角處壁厚減薄值,而且減小了法蘭部位增厚值,從而使整個工件壁厚更趨均勻。

2)拉深溫度對鎂合金板材拉深性能具有重要影響,板材溫度為250~300 ℃,顆粒介質與板材溫差在100~150 ℃時,基于SGMF工藝的AZ31B鎂合金板材具有較好的拉深性能。

3)顆粒介質能夠對工件筒壁部位提供軸向摩擦力,該摩擦力能有效提高材料成形能力并保證板厚的均勻性,這是SGMF工藝優點所在。

[1]趙長財, 李曉丹, 董國疆, 王銀思.板材固體顆粒介質成形新工藝及其數值模擬[J].機械工程學報, 2009, 45(6): 211-215.ZHAO Chang-cai, LI Xiao-dan, DONG Guo-jiang, WANG Yin-si.Solid granules medium forming technology and its numerical simulation[J].Journal of Mechanical Engineering,2009, 45(6): 211-215.

[2]曹秒艷, 董國疆, 趙長財.基于離散元法的固體顆粒介質傳力特性研究[J].機械工程學報, 2011, 47(14): 62-69.CAO Miao-yan, DONG Guo-jiang, ZHAO Chang-cai.Research on pressure-transfer characteristics in the solid granule medium forming based on the discrete element method[J].Journal of Mechanical Engineering, 2011, 47(14): 62-69.

[3]陳振華, 劉俊偉, 陳 鼎, 嚴紅革.鎂合金超塑性的變形機理、研究現狀及發展趨勢[J].中國有色金屬學報, 2008, 18(2):193-202.CHEN Zhen-hua, LIU Jun-wei,CHEN Ding,YAN Hong-ge.Deformation mechanisms, current status and development direction of superplastic magnesium alloys[J].The Chinese Journal of Nonferrous Metals, 2008, 18(2): 193-202.

[4]MATSUBARA K, MIYAHARA Y, HORITA Z, LANGDON T G.Developing superplasticity in a magnesium alloy through a combination of extrusion and ECAP[J].Acta Materialia, 2003,51(11): 3073-3084.

[5]SLOOFF F A, ZHOU J, DUSZCZYK J, KATGERMAN L.Constitutive analysis of wrought magnesium alloy Mg-Al4-Zn1[J].Scripta Materialia, 2007, 57(8): 759-762.

[6]ZHANG Hua, HUANG Guang-sheng, SONG Bo, ZHANG Lei,KONG De-qiang.Influence of microstructure and texture on formability of AZ31B magnesium alloy sheets[J].Transactions of Nonferrous Metals Society of China, 2011, 21(4): 844-850.

[7]PARK S S, BAE G T, KANG D H, JUNG I H, SHIN K S, KIM N J.Microstructure and tensile properties of twin-roll cast Mg-Zn-Mn-Al alloys[J].Scripta Materialia, 2007, 57(9): 793-796.

[8]王麗娜, 楊 平, 夏偉軍, 陳振華, 陳 鼎, 李 蕭, 孟 利.特殊成形工藝下 AZ31鎂合金的織構及變形機制[J].金屬學報, 2009, 45(1): 58-62.WANG Li-na, YANG Ping, XIA Wei-jun, CHEN Zhen-hua,CHEN Ding, LI Xiao, MENG Li.Texture and deformation mechanisms of AZ31 magnesium alloys under special processing technologies[J].Acta Metallurgica Sinica, 2009, 45(1): 58-62.

[9]HELIS L, OKAYASU K, FUKUTOMI H.Microstructure evolution and texture development during high-temperature unaxial compression of magnesium alloy AZ31[J].Mater Sci Eng A, 2006, 430: 98-103.

[10]劉志民, 邢書明, 鮑培瑋, 李 楠, 姚淑卿, 張密蘭.AZ31B鑄軋鎂合金板材的預變形溫熱拉深[J].中國有色金屬學報,2010, 20(4): 688-694.LIU Zhi-min, XING Shu-ming, BAO Pei-wei, LI Nan, YAO Shu-qing, ZHANG Mi-lan.Deep drawing of twin-roll cast AZ31B Mg alloy sheets at warm temperatures by pre-forming[J].The Chinese Journal of Nonferrous Metals, 2010, 20(4):688-694.

[11]劉曉晶, 閆 巍, 郭立偉.鋁鎂合金雙路徑加載充液拉深成形的數值模擬[J].中國有色金屬學報, 2008, 18(4): 698-702.LIU Xiao-jin, YAN Wei, GUO Li-wei.Numerical simulation of aluminum-magnesium alloy cup’s forming by hydrodynamic deep drawing with double loading paths[J].The Chinese Journal of Nonferrous Metals, 2008, 18(4): 698-702.

[12]ZHANG S H, ZHANG K, XU Y C, WANG Z T, XU Y, WANG Z G.Deep-drawing of magnesium alloy sheets at warm temperatures[J].Journal of Materials Processing Technology,2007, 185(1/3): 147-151.

[13]鄭文濤, 徐永超, 張士宏, 王忠堂.鎂合金手機殼的溫熱液壓成形實驗及模擬研究[J].塑性工程學報, 2006, 13(5): 92-95.ZHENG Wen-tao, XU Yong-chao, ZHANG Shi-hong, WANG Zhong-tang.Experimental research and FEM simulation on warm hydroforming of Mg alloy mobile phone cover[J].Journal of Plasticity Engineering, 2006, 13(5): 92-95.

[14]萇群峰, 李大永, 彭穎紅, 曾小勤.鎂合金板材溫熱沖壓成形熱力耦合數值模擬[J].上海交通大學學報, 2007, 41(10):1582-1585.CHANG Qun-feng, LI Da-yong, PENG Ying-hong, ZENG Xiao-qin.Numerical simulation of warm stamping of magnesium alloy sheet based on thermo-mechanical coupled method[J].Journal of Shanghai Jiao Tong University, 2007,41(10): 1582-1585.

[15]王勖成, 邵 敏.有限單元法基本原理和數值方法[M].2版.北京: 清華大學出版社, 1996: 421-442.WANG Xu-cheng, SHAO Min.The basic principles of the finite element method and numerical methods[M].2nd ed.Beijing:Tsinghua University Press, 1996: 421-442.

[16]彭穎紅.金屬塑性成形仿真技術[M].上海: 上海交通大學出版社, 1999: 89-97.PENG Ying-hong.Simulation technology of metal plastic deformation[M].Shanghai: Shanghai Jiao Tong University Press,1999: 89-97.

[17]王金昌, 陳頁開.ABAQUS在土木工程中的應用[M].杭州: 浙江大學出版社, 2006: 7-60.WANG Jin-chang, CHEN Ye-kai.Application of ABAQUS to Civil Engineering[J].Hangzhou: Zhejiang University Press,2006: 7-60.

[18]董國疆, 趙長財, 曹秒艷, 郝海濱.管板材SGMF工藝傳壓介質的物理性能試驗[J].塑性工程學報, 2010, 17(4): 71-75.DONG Guo-jiang, ZHAO Chang-cai, CAO Miao-yan, HAO Haibin.Experimental research on physical properties of pressure-transfer medium in SGMF of plates and pipe[J].Journal of Plasticity Engineering, 2010, 17(4): 71-75.