ZAlSi7Cu4在不同工藝條件下的熱疲勞裂紋生長

張志堅,司乃潮,孫少純,劉光磊,吳勤方

(1.江蘇大學 材料科學與工程學院,鎮江 212013;2.蘇州明志科技有限公司,蘇州 215217)

隨著汽車工業的發展和發動機技術的進步,發動機正向高功率密度、輕量化方向發展。發動機缸蓋、箱體逐漸采用鋁合金、鎂合金來制造[1]。鋁硅合金ZAlSi7Cu4是制造發動機缸體、活塞等的主要材料。發動機在起動和停機時,伴有劇烈變化的非穩定溫度場,瞬間最高溫度可達 1 000℃,此時將產生較大的熱應力,使零件局部進入塑性區,并伴隨短期蠕變[2]。隨著發動機功率系數的增大及大型化,對熱應力及其伴生的損壞采取措施具有比以往任何時候更重要的意義。迄今為止,對金屬高溫疲勞和熱疲勞的研究主要集中在鎳基合金、鉻鉬鋼和奧氏體不銹鋼等各種高溫合金方面,對航空工業中使用的高強度鋁合金亦有研究,而關于鋁硅合金的研究則相對較少,系統研究更少見報道[3?7]。國內關于熱疲勞的定量研究還比較落后,更難以解決生產實踐中的熱疲勞問題。

本文作者在不考慮外加機械應力作用的條件下,應用自約束型熱疲勞實驗機模擬發動機的部分溫度場,研究由于外界溫度漲落在材料內部產生的熱應力而造成的裂紋萌生及其擴展機制,通過詳盡的跟蹤觀察和記錄,系統測定在熱疲勞過程中,不同循環次數下不同處理工藝合金的裂紋萌生位置和擴展路徑。特別研究了溫度幅的變化對裂紋生長的影響,并為優化熱處理工藝提供相應的依據,旨在對生產過程起指導性作用。

1 實驗

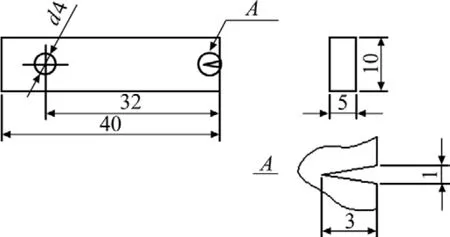

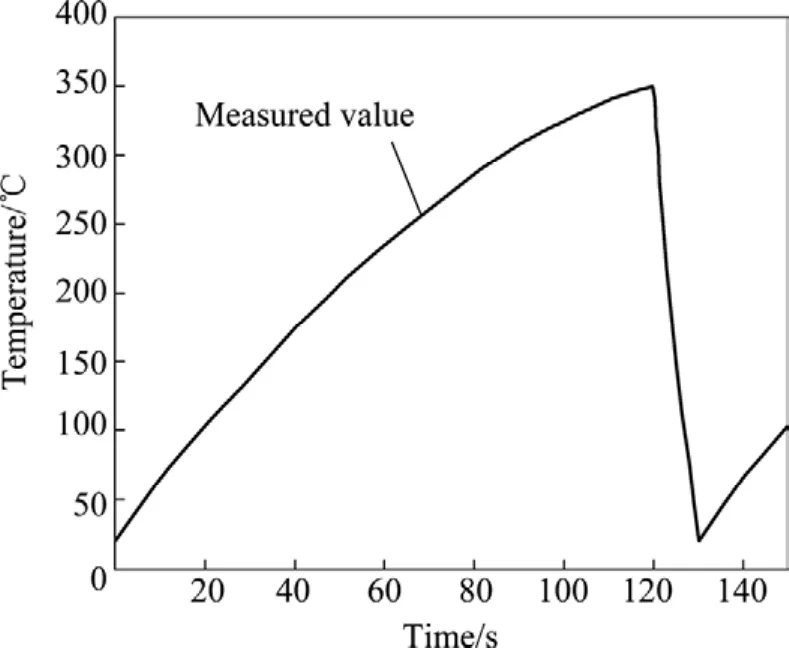

采用先進的 Cosworth法及低壓鑄造初步制得發動機缸體,再對整缸體分別進行兩種熱處理,采用鑄態合金作為試驗對比樣。熱處理完成后,再切割成所需塊狀試樣,進行熱疲勞試驗。實驗所采用的材料為ZAlSi7Cu4,化學成分見表1。材料分為3種狀態:1)T6(合金 a);2)鑄態淬火+時效(合金 b);3)鑄態(合金c)。處理工藝為:1)固溶溫度(490±5)℃,保溫6 h時,時效溫度(165±5)℃,保溫5 h;2)鑄態淬火即澆注保壓5 min后連同砂型淬入水中,時效溫度(180±5)℃,保溫6 h。將坯料用電火花線切割成熱疲勞試樣如圖1所示。對3種狀態的試樣進行熱循環試驗,試驗在自制的自約束冷熱疲勞試驗機上進行。試樣裝卡在立方卡具的4個側面,保證每塊試樣的加熱與冷卻位置一致。通過傳動裝置上下垂直運動,從而達到試樣加熱及冷卻的自動化完成。循環溫度分別為20?300 ℃、20?350 ℃、20?400 ℃。采用設時控制,用電位差計對加熱爐進行校溫,所測得的溫度誤差范圍為±3 ℃。加熱到最高溫度且保溫時間為120 s,循環水冷卻時間為10 s,循環過程如圖2所示。試樣入水深度為(10±2)mm。熱疲勞試驗前,將所有熱疲勞試樣機械拋光,在光學顯微鏡下觀察缺口及附近區域以無裂紋為合格。試驗中,在進行一定周次的熱循環之后,將試樣從試驗裝置取下,采用 Leica光學顯微鏡和掃描電子顯微鏡觀察裂紋的萌生與擴展,同時測定其V型缺口處裂紋長度。

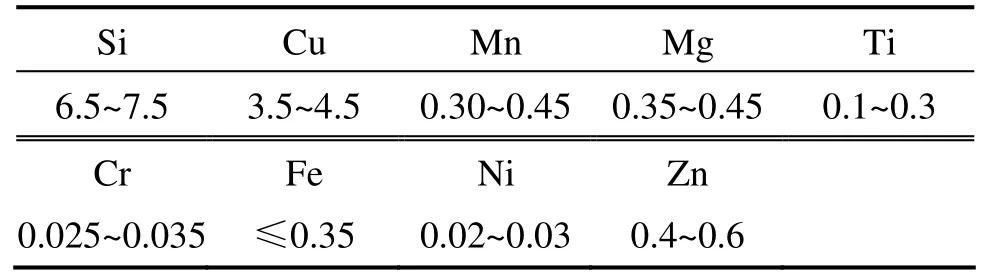

表1 合金的化學成分Table 1 Chemical composition of alloy (mass fraction, %)

圖1 熱疲勞試樣示意圖Fig.1 Schematic diagram of thermal fatigue sample(mm)

圖2 熱循環過程示意圖Fig.2 Schematic diagram of thermal cycle

2 結果與分析

2.1 熱疲勞生長行為分析

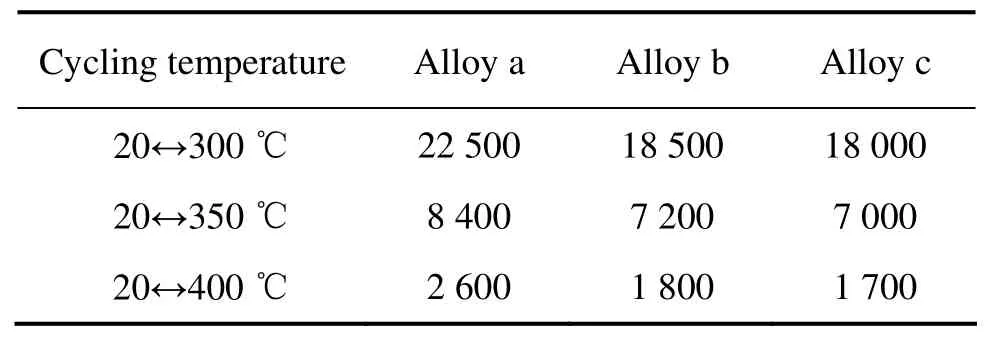

表2所列為3種狀態的合金在不同循環溫度下裂紋生長到0.1 mm時所對應的循環次數,且將裂紋生長到0.1 mm所需循環次數定義為裂紋萌生期。由表2可以看出,當裂紋長度達到0.1 mm 時,合金a所需的循環次數最長,合金b次之,合金c的最短。這說明經過 T6處理的該合金熱疲勞抗性要優于其他兩種合金。

表2 裂紋長度達到0.1 mm時的熱循環次數Table 2 Thermal cycles number corresponding to crack length of 0.1 mm

圖3 不同循環溫度下合金的熱疲勞裂紋擴展曲線Fig.3 Crack growth curves of alloys tested at different cycle temperatures: (a)20?300 ℃; (b)20?350 ℃; (c)20?400 ℃

圖3所示為在不同循環溫度下,3種合金的熱疲勞裂紋宏觀擴展動力學曲線(N均代表循環次數)。整個過程的熱疲勞裂紋生長行為,包括了熱裂紋的萌生與擴展。許多實驗結果表明[8?11],合金熱疲勞裂紋的長大速率隨著循環次數的增加先增大后減小。由圖3可以看出,在3種溫度下,裂紋的生長模式基本呈現出一種非規范性“S”型曲線,即裂紋萌生期生長較慢,擴展期內生長相對較快,經歷一定循環周期后,生長速度降低,趨于穩定。除去0.1 mm的裂紋萌生期,可以發現,在Paris區,裂紋長度a與冷熱循環次數N呈近似線性關系。裂紋亞穩擴展速率d a/dN受裂紋尖端熱應力場強度因子幅控制[12],二者關系滿足Paris公式[12]:

式中:σ為熱應力,C、Y、n 是有關常數。在亞穩擴展初期, 一方面,隨著a的增大,da/dN 也相應增大;另一方面,隨著a的增加,又引起局部約束比減小,使熱應力松馳,導致da/dN降低。在一定范圍內, 這兩種相反作用的效果抵消,表現為da/dN近似等于常數。

由圖3同時可以看出,合金a的熱疲勞抗性要好于合金 b和 c。這主要由于 T6處理后,微合金元素Ti、Cr等在固溶過程中可更好地溶解于基體中,細化晶粒,在強化基體的同時,使基體的強度與塑性韌性很好結合。時效時Mn元素沿晶界析出可以抑制晶界裂紋的擴展,同時晶粒越細小,晶界越曲折,長度和面積越大,對裂紋擴展產生的阻力也越大。對于合金b,鑄態淬火經時效后,強度和硬度比較高,未循環時基體顯微硬度是三者最高,經檢測達到 178 HV。但是在循環過程中軟化卻特別迅速,說明試樣在熱處理過程淬硬,迫使塑性降低,從而影響了其熱疲勞抗性。

2.2 熱疲勞裂紋生長形貌與擴展路徑分析

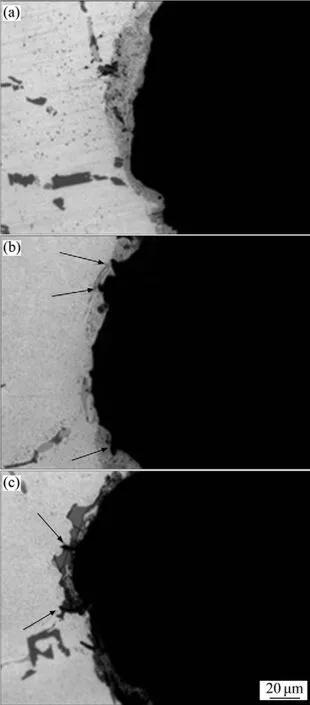

圖4所示為在 20?350 ℃溫度環境下循環到6 000次時3種合金的裂紋萌生情況。在熱疲勞裂紋的孕育期,合金均會因受熱應力作用發生明顯的塑性變形,使得V型缺口邊緣凹凸不平,并且在V型缺口邊緣上出現微小的凹坑,如圖4所示。隨冷熱循環次數的增加,凹坑的尺寸不斷增大,數目不斷增多。由圖4可見,合金a的V型缺口邊緣較b和c平整。說明合金a抵抗塑性變形的能力要強于合金b和c的,即熱疲勞抗力較高。在圖4(b)中,箭頭所指處便是萌生的一系列小裂紋,且裂紋較尖銳,有進一步生長的趨勢。由圖4(c)可以發現,片狀硅相的脆裂引發并加劇了裂紋從缺口處的萌生。

圖4 在20?350 ℃條件下3種合金的裂紋萌生情況Fig.4 Situation of crack initiation of alloys under conditions of 20?350 ℃ and cycle number of 6 000: (a)Alloy a; (b)Alloy b; (c)Alloy c

在冷熱循環過程中由于試樣V型缺口尖端處存在最大的應力集中,隨著熱應變的不斷積累,熱疲勞裂紋的萌生優先發生在缺口的尖端部位[13]。一般在缺口處有多個小裂紋萌生。而在隨后的試驗過程中,只有一個或兩個小裂紋能夠繼續擴展,或優先迅速擴展。這是由于主裂紋的形成在一定程度上緩解了小裂紋尖端的局部應力集中,從而使其余的小裂紋減慢或停止生長,如圖5所示。

圖5 在20?350 ℃條件下3種合金的裂紋擴展情況Fig.5 Situation of crack expansion of alloys under conditions of 20?350 ℃ and cycle number of 9 000: (a)Alloy a;(b)Alloy b; (c)Alloy c

圖5所示為在20?350 ℃溫度環境下循環到9 000次時3種合金的裂紋擴展情況。隨著循環次數的增加,合金承受的熱應力也越來越大,造成尖端處的微小裂紋開始迅速擴展。由圖5可見,裂紋最初在1~2晶粒范圍內,都是沿晶界擴展,主要是晶界為合金薄弱環節,在高溫空氣環境下,由于氧在晶界上的削弱作用,使材料表現為高脆性[14?15],而此范圍內沿晶分布的相與基體的結合強度也由于熱應力的作用下降,使得尖端處裂紋向前擴展所需的驅動力大大減小,但此時晶粒的強度還比較高,裂紋擴展遵循耗能最小原理擇優沿晶界擴展;而后由于基體塑性變形的累積,尖端附近晶粒的強度有所減弱,裂紋便開始進行沿晶和穿晶的混合擴展。

從圖5可以發現:1)合金 a的裂紋較平直(見圖5(a)),而合金b和c的裂紋曲折度較高(見圖5(b)和(c))。說明合金b和c的基體塑性較差,并且基體成分均勻性不好,合金組織對主裂紋擴展路徑影響較大;2)由圖5(a)可見,合金a的裂紋尖端已發生嚴重鈍化,而合金b和c的裂紋尖端卻很尖銳,并且合金c裂紋尖端處出現較多的分叉。說明合金a的組織塑性更好,起到鈍化主裂紋尖端的作用[7]。裂紋的擴展在此處受到較大的阻力,經高倍顯微鏡分析,此處晶粒內部存在一粗大的Al2Cu顆粒,因其長軸方向垂直于裂紋擴展方向,阻礙了裂紋的繼續擴展,受到熱應力的作用,此Al2Cu顆粒已產生了裂紋,并且主裂紋由于此顆粒的影響改變了其本來的擴展路徑。合金b和c通過將前端裂紋尖銳化以降低自身裂紋繼續向前擴展所需驅動力。3)合金b上側裂紋高倍圖,圖5(b)左上角小圖所示,可以發現,此裂紋穿過了共晶區域,向前方的深灰色骨骼相擴展,此相經能譜分析為AlMnFeSi相,含有少量微量元素Ni和Cr。并且此相由于熱應力的作用已發生部分斷裂,在與上側主裂紋垂直處發現一條很明顯的裂紋,貫穿相的短軸。隨著熱循環的繼續,上側主裂紋正如預期的沿著此相的此條裂紋穿過,而此Fe相碎裂嚴重,上端由于熱應力及裂紋的作用已經與基體剝離。4)合金c前端裂紋的分叉說明試樣基體的塑性和成分均勻性不好(見圖6(b)),裂紋通過分叉以尋求最佳的擴展路徑,即所需驅動力最小,最終確定一條或兩條主裂紋繼續向前擴展。

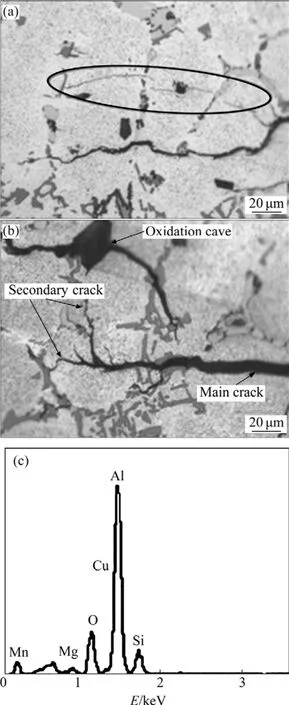

圖6所示為合金b和c表面因熱應力作用造成缺陷而引發的裂紋。圖6(a)和(b)分別是圖5(b)和(c)標記處的放大圖。如圖6(a)所示,合金b的基體因受熱應力影響產生了針孔疏松。而此針孔疏松導致了周邊 3個晶粒內部萌生了4條微細裂紋,自身及同主裂紋都呈明顯對接趨勢。如圖6(b)所示,合金c裂紋尖端的一條微裂紋已經開始向上方氧化孔洞處擴展,而孔洞由于曲率半徑較小,也萌生了微裂紋,兩者正呈現裂紋對接的趨勢,此現象將嚴重削弱合金的強度性能。圖6(c)是圖6(b)中氧化腐蝕孔洞處的能譜分析。由圖6(c)可見,此孔洞處富含Cu和O兩種元素,應為AlCu相的脆裂。AlCu相一般是沿晶界分布,而晶界為合金薄弱環節,在高溫空氣環境下,氧在晶界上的削弱作用,使材料表現為高脆性。材料的開裂又進一步加劇了氧化腐蝕。同時,含Cu相的電位比α固溶體高,造成其抗蝕性降低,更易被氧化腐蝕。

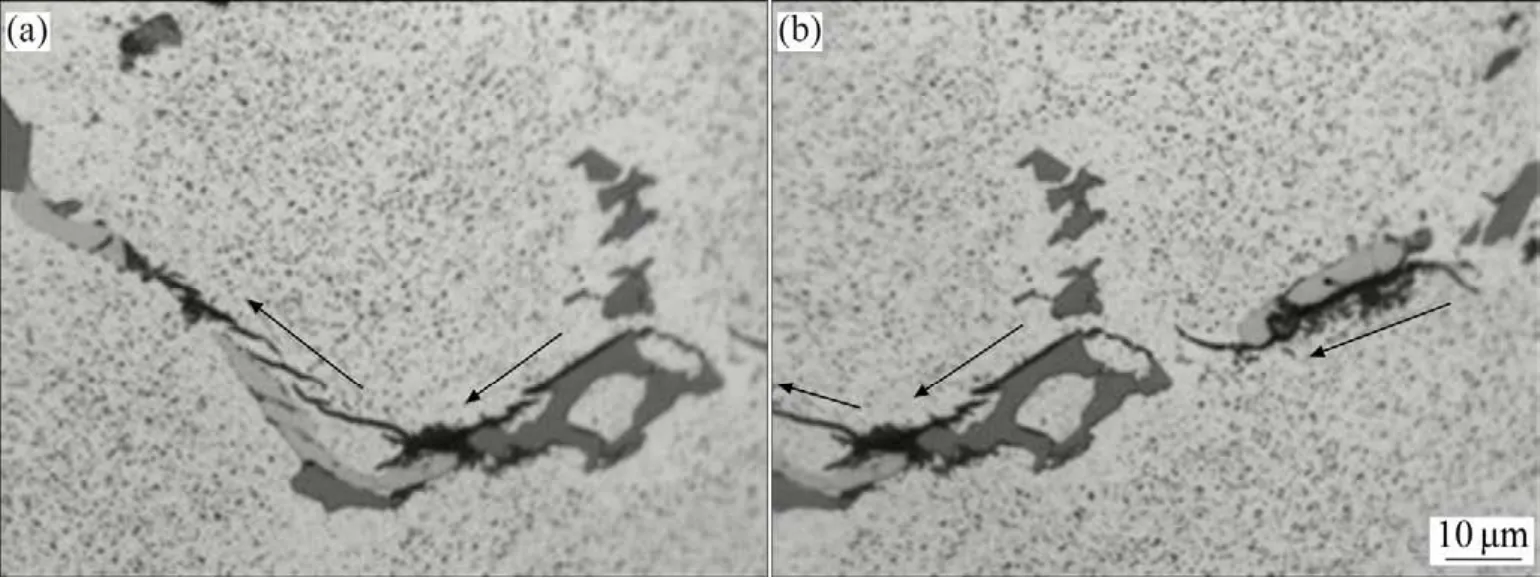

圖7所示為合金b的相與基體界面處產生的裂紋。圖7(a)和(b)所示為連續基體。由于相和基體的熱膨脹系數不同,因而在熱循環過程中就會在兩相的界面產生熱應力,隨著應力集中的不斷加大,很容易引起相和基體界面的開裂。由圖7可知,裂紋并非一整條萌生,而是在Al2Cu及硅相與基體的界面處同時產生數條短裂紋,呈疊加狀態,這樣可以大大降低裂紋萌生所需驅動力,最終這些裂紋在后續循環中受熱應力作用,連接成一條長裂紋繼續向前擴展。

圖6 缺陷引發裂紋形貌Fig.6 Crack morphologies caused by defects: (a)Crack caused by pin-hole shrinkage; (b)Crack caused by oxidation cave; (c)EDS analysis from thermal-shock crack propagated through oxidation cave in Fig.6(b)

圖7 相與基體界面處萌生裂紋Fig.7 Crack initiation on interface between phases and matrix

圖8 相顆粒對裂紋擴展路徑影響Fig.8 Influence of phase and particles on crack propagation path: (a)Si phase; (b)Al2Cu phase; (c)Crack stop

圖8所示為Si顆粒或Al2Cu相對裂紋擴展路徑的影響。圖8(c)中A表示裂紋擴展路徑,B表示裂紋擴展終止。Si顆粒與基體之間的彈性模量和膨脹系數間的差異會使材料內部產生徑向的張應力和切向壓應力,這種應力的存在和熱應力的相互作用,會使裂紋前進的方向發生偏轉、微橋接和彎曲。由圖8可見,當Si顆粒(或其他析出相Al2Cu)較粗大,不夠圓整,或成長條狀時,Si顆粒的位向將對裂紋的擴展路徑產生影響[16?18]。這時,如果前端裂紋擴展路徑與Si顆粒長軸方向形成夾角近似大于 60°時,裂紋通常會將此Si顆粒擊穿,從中間向前擴展,即“穿墻”擴展,如圖5所示;如果與短軸方向形成夾角近似大于60°時,裂紋通常會沿著此Si顆粒的邊緣繼續向前擴展,即“繞墻”擴展。無論“穿墻”擴展還是“繞墻”擴展都會減緩裂紋的擴展速度。此外,這種偏轉會使裂紋面變得粗糙,誘發裂紋閉合(見圖8(c)),并且Si顆粒的長度越長,產生裂紋的曲折越大,進而形成的裂紋表面的粗糙度也越大,最終所起的裂紋閉合作用越強。

2.3 溫度對熱疲勞裂紋生長的影響

在熱循環過程中,溫度差 ΔT引起的膨脹熱應變為αΔT(α為材料的線膨脹系數),如果該應變完全被約束,則產生熱應力Δσ=?EαΔT (E為彈性模量)。當熱應力超過材料高溫下的彈性極限時,將發生局部塑性變形。經過一定循環次數后,熱應變將引起疲勞裂紋。由熱應力公式可知,溫度幅 ΔT的變化將嚴重影響到熱應力的變化。若下限溫度保持不變,則溫度副取決于上限溫度。此時上限溫度的改變將造成材料熱應力的變化,反應到材料的表觀形貌上即為熱疲勞裂紋生長的不同。

根據圖3所示的熱疲勞裂紋擴展動力學曲線,運用割線法計算出3種溫度下,裂紋生長到一定長度所需循環次數。假設 ai<ak<ai+1且 Ni<Nk<Ni+1,計算Δa—N曲線上兩個相鄰數據點的斜率得到裂紋擴展速率和載荷循環次數:

式中:ai(ak)和Ni(Nk)分別為第i(k)個數據點對應的裂紋長度和載荷循環次數。

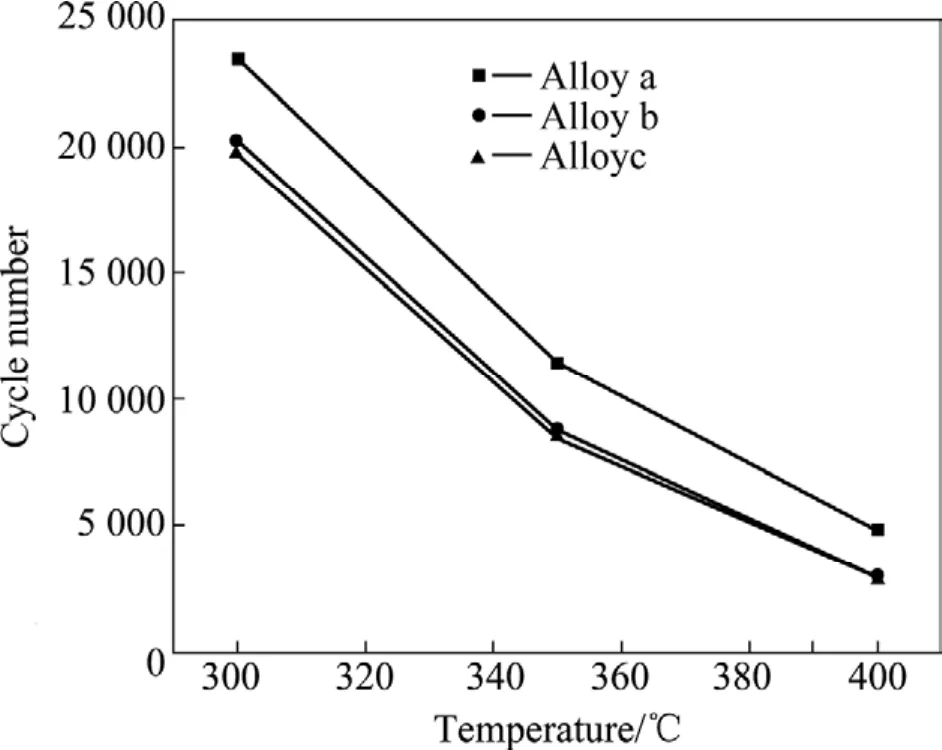

圖9所示為不同溫度下3種合金V型缺口處裂紋生長到0.43mm時所需的冷熱循環次數。由圖9可知,合金a的熱疲勞抗性在上限溫度為300~400 ℃區間都要高于合金b和c的;隨著上限溫度的提高,3種合金的熱疲勞裂紋生長會加快,合金的壽命均會下降;對于3種合金而言,300~350 ℃區間的斜率明顯大于350~400 ℃區間的,說明在上限溫度為300~350 ℃的區間內,隨著上限溫度的提高,ZAlSi7Cu4合金的熱疲勞抗性下降較為迅速,此區間材料對溫度的敏感性也相對更高。因此,此類合金在這一區間的溫度環境中使用時,要尤其注意控制溫度的變化。

圖9 溫度對熱疲勞裂紋生長的影響Fig.9 Influence of temperature on crack growth with crack length of 0.43 mm

3 結論

1)在 20?300 ℃、20?350 ℃、20?400 ℃3 種溫度環境下,T6處理的ZAlSi7Cu4(合金a)的熱疲勞抗性都優于鑄淬+時效態(合金 b)及鑄態(合金 c)的ZAlSi7Cu4的熱疲勞抗性。合理的處理工藝可以使材料組織的不均勻性及局部應力得以降低和消除,同時使材料獲得強度與塑性的最佳配合,延緩裂紋的萌生與擴展,從而有效提高材料的熱疲勞抗力。

2)對于鑄淬+時效態(合金b)及鑄態(合金c)的ZAlSi7Cu4合金,在熱循環過程中,熱應力造成的針孔疏松和氧化腐蝕孔洞均可能引發熱裂紋的萌生。

3)相或顆粒的位向會影響到裂紋的擴展路徑。前端裂紋擴展路徑與顆粒長軸方向形成夾角近似大于60°時,進行“穿墻”擴展;若與短軸方向形成夾角近似大于60°時,裂紋通常會沿著顆粒的邊緣繼續向前擴展,即“繞墻”擴展。

4)在下限溫度不變的情況下,隨著上限溫度的提高,3種狀態的ZAlSi7Cu4的壽命都縮短。下限溫度為20 ℃時,在上限溫度為300~350 ℃區間內,隨著上限溫度的提高,合金的溫度敏感性要高于其在350~400 ℃區間內的溫度敏感性。

[1]陳大輝, 賈祥磊, 朱秀榮, 費良軍, 彭銀江, 張立君.發動機缸蓋鑄造鋁合金的研究進展[J].鑄造技術, 2010, 31(7):882?887.CHEN Da-hui, JIA Xiang-lei, ZHU Xiu-rong, FEI Liang-jun,PENG Yin-jiang, ZHANG Li-jun.Aluminum cast alloys development for engine cylinder heads[J].Foundry Technology,2010, 31(7): 882?887.

[2]才玉國, 苗華迅.主機缸套裂紋和穴蝕的分析與處理[J].世界海運, 2002, 25(4): 39?40.CAI Yu-guo, MIAO Hua-xun.Analysis and treatment of crack and cavitation of main engine cylinder liner[J].World Shipping,2002, 25(4): 39?40.

[3]周小平, 胡心彬, 江 鋒.新型熱作模具鋼的熱疲勞性能[J].金屬熱處理, 2011, 36(1): 107?109.ZHOU Xiao-ping, HU Xin-bin, JIANG Feng.Thermal fatigue property of a new type hot-work die steel[J].Heat Treatment of Metals, 2011, 36(1): 107?109.

[4]王 泓.材料疲勞裂紋擴展和斷裂定量規律的研究[D].西安:西北工業大學, 2002: 1.WANG Hong.Quantitative assessment of fatigue and fracture properties of materials[D].Xi’an: Northwestern Polytechnical University, 2002: 1.

[5]SAMROUT H, ELABDI R.Fatigue behavior of 28CrMoV5 steel under thermo-mechanical loading[J].International Journal of Fatigue, 1998, 20(8): 555?563.

[6]胡海云, 魯長宏.金屬熱疲勞的非平衡統計理論研究[J].北京理工大學學報, 2001, 4 (2): 146?150.HU Hai-yun, LU Chang-hong.Non-equilibrium statistical theory for the thermal fatigue of metals[J].Journal of Beijing Institute of Technology, 2001, 4(2): 146?150.

[7]ARAMI H, KHALIFEHZADEH R, AKBARI M,KHOMAMIZADEHA F.Microporosity control and thermalfatigue resistance of A319 aluminum foundry alloy[J].Materials Science and Engineering A, 2008, 472: 107?114.

[8]陳石富, 馬惠萍, 鞠 泉, 趙光普.GH230合金的熱疲勞行為[J].鋼鐵研究學報, 2011, 23(3): 29?34.CHEN Shi-fu, MA Hui-ping, JU Quan, ZHAO Guang-pu.Thermal fatigue behavior of superalloy GH230[J].Journal of Iron and Steel Research, 2011, 23(3): 29?34.

[9]XIA Peng-cheng, YU Jin-jiang, SUN Xiao-feng, GUAN Heng-rong, HU Zhuang-qi.Thermal fatigue property of DZ951 alloy[J].Rare Metal Materials and Engineering, 2008, 37(1):50-53.

[10]司乃潮, 華雄飛, 司松海, 袁婷婷, 李達云.La對定向凝固Al-4.5%Cu合金熱疲勞性能的影響[J].鑄造, 2009, 58(3):262?265.SI Nai-chao, HUA Xiong-fei, SI Song-hai, YUAN Ting-ting, LI Da-yun.Effect of La on thermal fatigue property of unidirectional solidification of Al-4.5%Cu alloy[J].Foundry,2009, 58(3): 262?265.

[11]KWAI S.CHAN, PEGGY JONES, WANG Qi-gui.Fatigue crack growth and fracture paths in sand cast B319 and A356 aluminum alloys[J].Materials Science and Engineering A, 2003, 341:18?34

[12]陳麗娜, 尤顯卿, 楊慶海, 劉 寶, 張 焱.鈷磷鍍層表面熱疲勞裂紋的萌生及擴展機理[J].稀有金屬與硬質合金, 2010,38(1): 25?29.CHEN Li-na, YOU Xian-qing, YANG Qing-hai, LIU Bao,ZHANG Yan.Initiation and propagation mechanism of thermal fatigue crack on the surface of Co-P coating[J].Rare Metals and Cemented Carbides, 2010, 38(1): 25?29.

[13]夏鵬成, 于金江, 孫曉峰, 管恒榮, 胡壯麒.DZ40M合金的熱疲勞性能[J].稀有金屬材料與工程, 2011, 40(1): 152?155.XIA Peng-cheng, YU Jin-jiang, SUN Xiao-feng, GUAN Heng-rong, HU Zhuang-qi.Thermal fatigue properties of DZ40M alloy[J].Rare Metal Materials and Engineering, 2011,40(1): 152?155.

[14]司乃潮, 郭 毅, 李國強.稀土Ce對Al-Cu4.5%合金熱疲勞性能的影響[J].中國有色金屬學報, 2006, 16(4): 606?611.SI Nai-chao, GUO Yi, LI Guo-qiang.Effect of RE cerium on thermal fatigue property of Al-4.5%Cu alloy[J].The Chinese Journal of Nonferrous Metals, 2006, 16(4): 606?611.

[15]司乃潮, 吳 強, 李國強.Ti對Al-4.5%Cu合金熱疲勞性能的影響[J].鑄造, 2006, 55(7): 731?734.SI Nai-chao, WU Qiang, LI Guo-qiang.Effect of Ti on thermal fatigue property of Al-4.5%Cu alloy[J].Foundry, 2006, 55(7):731?734.

[16]TILMANN B, DETLEF L, JOCHEN L, INGO H.Damage mechanisms of cast Al-Si-Mg alloys under superimposed thermal-mechanical fatigue and high-cycle fatigue loading[J].Materials Science and Engineering A, 2007, 468: 184?192.

[17]LI Wei, CHEN Zhen-hua, CHEN Ding, FAN Cang, WANG Can-rang.Thermal fatigue behavior of Al-Si/SiCpcomposite synthesized by spray deposition[J].Journal of Alloys and Compounds, 2010, 504: 522?526.

[18]C M LAWRENCE WU, HAN G W.Thermal fatigue behaviour of SiCp/Al composite synthesized by metal infiltration[J].Composites Part A: Applied Science and Manufacturing, 2006,37(11): 1858?1862.