大型透平盤液壓自動讓刀拉削系統結構的研究分析

彭會文 王 梅 趙西松

(沈陽黎明航空發動機(集團)有限責任公司,遼寧 沈陽 110034)

1 引言

透平盤的榫槽為棕樹型,一般都采用拉削的方法加工,普通發動機的透平盤所用的設備由側臥拉、立拉和普通臥拉。側臥拉、立拉是可以自動拉削的,設備一般都是進口,價格昂貴。普通臥拉設備簡單,可用國產設備,費用低。對于大型透平盤的加工,采用側臥拉、立拉加工,進口設備及其昂貴。采用普通臥拉的方法加工存在以下的問題:(1)由于盤的尺寸大,槽口尺寸也大,需要拉刀的長度長,數量多。人工上刀和抬刀的工作量大,工人的勞動強度大,加工效率低。(2)由于盤的尺寸大,重量重,定位和鎖緊的力比較大,人工鎖緊不僅費力,可靠性也不好,一旦工件錯位,整個盤就要報廢,損失是巨大的。為了保證采用普通臥拉的方法加工大型透平盤,必須有一套液壓控制可自動讓刀、分度、鎖緊的夾具系統。下面就對某大型燃機的透平盤的拉削夾具的設計研究的過程進行一下介紹。

2 工件簡介與工藝分析

2.1 零件特點分析

大型透平盤是燃機動力渦輪的主要零件,它工作在高溫環境下,材料是耐高溫的,比較難加工。以重燃三級透平盤為例,它加工的切削力大,對設備和工裝的強度要求都很高,加工難度很大。采用普通臥拉的方法加工,經過計算和分析,共需要46把拉刀,也就是每個槽都需要46把刀才能加工完成,共有74個槽,拉削完一個盤需要3404次拉削。

2.2 加工方案的選擇

根據目前設備情況,零件榫槽的加工可以有兩種方法。第一種方法是采用數控銑加工,但加工費用高,加工效率低,而且榫槽加工的精度比較低,一致性不好。第二種方法是采用拉削加工,加工的特點是加工精度好,加工效率高,第一次投入工裝后,再加工時不用重新投入工裝,對兩件以上的生產量,加工費用較低。缺點是工裝結構大而復雜,制造周期長。拉具費用與數控銑加工一個盤的費用差不多,根據生產需求選擇拉削加工。為保證加工質量,提高加工效率,減輕工人工作強度,拉削工裝系統要求液壓控制,可自動讓刀、分度、鎖緊和消除間隙的機構。

3 拉削工裝系統方案的確定

3.1 工裝結構方案的確定

拉具是由兩部分組成,一部分是拉具座,另一部分是拉具。拉具座是拉具與設備連接的轉接體,由于要實現側移讓刀,拉具座由定板和滑板組成,定板通過中心環和定位銷定位,用螺釘固定到拉床工作臺上,滑板由主拖動油缸拖動,連同拉具實現側移,拉具座還有拉刀的導向功能,保證拉刀的拉削方向,拉具座有一定的通用性。拉具安裝在拉具座的滑板上,具有保證零件正確定位、可靠裝夾的功能,零件裝夾在拉具上。

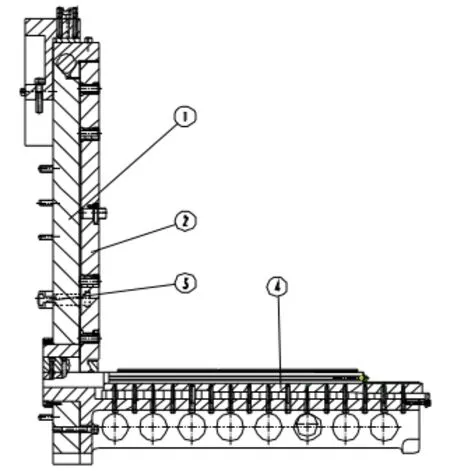

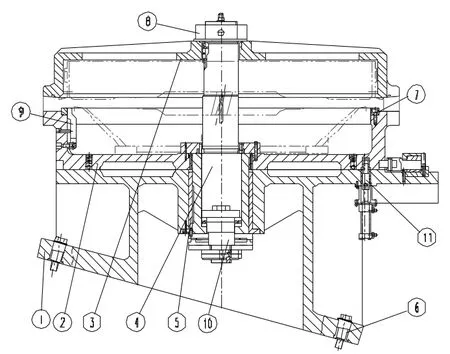

圖1

圖2

3.2 工裝的結構設計

3.2.1 拉具座的結構設計

拉具座的結構見圖一,№1定板與設備工作臺安裝,是整個系統的基座。№2滑板通過主油缸驅動滑板的側移,帶動拉具和零件側移讓刀,使拉刀推回,滑板回位。№3滑板鎖緊機構,保證在拉削時零件不移動和不振動。№4拉刀導向機構。

系統的側移讓刀是減輕工人操作的工作強度,提高工作效率的關鍵,主要通過拉具座上的滑板由油缸推動來完成,根據盤的大小和拉槽尺寸可計算出最小側移量,但側移距離太大,不但拖動油缸行程大,而且系統重心偏移大穩定性受影響,因此要有一個合適的側移量,計算方法如下:

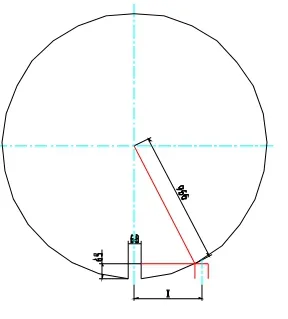

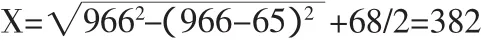

盤的直徑為1930MM,所拉榫槽寬為68MM,榫槽深65MM,拉具測移量應大于槽型移出盤徑以外,盤的結構示意圖(見圖二)。

根據圖示可得圓盤最小側移量:

考慮到側移量大于X值就可以滿足讓刀要求,在設計時考慮到拉具座的通用范圍,我們把側移量給定為430MM。油缸的行程選為450MM。

3.2.2 拉具的結構設計

拉具的作用是保證零件處于正確的加工位置,并保證這一位置在加工中不變。三級透平盤的拉具結構見圖3,拉具通過定位銷和螺釘安裝在拉具座上,零件裝夾在拉具上。拉具的設計要點有三點:

圖3

第一點是準確的定位,包括拉具的安裝定位和零件的定位。拉具的安裝定位是保證拉具的正確安裝,由于零件有一個進氣角,零件要與拉床工作臺有一定的角度,拉具是斜的,要保證零件拉槽中心與拉刀中心一致,拉刀槽面與拉具中心位置也要保證。在設計時,拉具的兩個定位襯套設計成內圓外方結構,當需要調整拉具的安裝定位時,調整定位套與方孔的配合面就可完成。零件在拉具上的定位是端面和止口,同時考慮到零件重量大,裝夾困難,采用中心孔進行初定位,由于零件與拉具定位止口存在一定的定位間隙,零件裝夾找正圓跳動后,用頂緊機構消除定位間隙,保證零件在拉削過程中定位可靠。

第二點是可靠的分度。零件需要拉削74個等分槽,拉具要有74等分度的分度機構,分度機構采用油缸推動滑塊,帶動撥爪推分度盤側面齒,使分度盤轉動一定的角度,實現機構的分度。分度定位機構的插銷油缸將定位插銷插入分度孔中,保證分度的可靠性。分度間隙消除機構的油缸推動頂塊頂在分度盤側面齒槽中,頂緊方向與為分度方向相反,使分度盤定位襯套與分度定位插銷之間保證同面接觸,保證分度的精度,同時保證拉削過程中保持不變。

第三點是分度盤的軸向拉緊,由于分度盤轉動時不可能與軀座拉緊,在拉削時要拉緊分度盤,確保拉削過程中不產生振動,影響加工質量。軸向拉緊機構的軸向拉緊是由一對相互嚙合的凸齒盤進行軸向拉緊的,由拉緊油缸推動凸齒盤的動盤轉動一定的角度,與固定在軀座上的凸齒盤定盤相互偏轉,推動芯軸拉緊分度盤。

拉具的工作原理,拉具的工作狀態首先是主拖動油缸將滑板及拉具推到工作位置,滑板鎖緊機構在鎖緊油缸的控制下鎖緊滑板,分度油缸推動分度機構把分度盤轉到分度位置,分度定位機構油缸將插銷推入分度襯套中,分度間隙消除機構的油缸推動頂塊消除分度間隙,軸向拉緊機構油缸推動凸齒盤將分度盤拉緊,上拉刀進行拉削,拉刀拉過之后,滑板鎖緊機構松開,主拖動油缸將滑板及拉具拉出一定側移量,分度間隙消除機構的油缸拉回頂塊,分度定位機構油缸將插銷拉出,同時拉刀由設備推出,完成一次拉削,循環以上動作完成零件的拉削加工。該機構的特點是:

(1)分度可靠,分度精度高。

(2)消除了分度的定位間隙,定位的重復性好。

(3)該機構是液壓機構,光電自動控制油缸動作順序,操作簡單便捷,安全可靠。

結論

該夾具的設計結構合理,滿足了生產的要求,達到了預期的技術、經濟、質量指標,液壓讓刀機構實現了拉具的側移和可靠的復位壓緊,保證了夾具定位的穩定,由于采用了自動讓刀機構,把工人的裝卸拉刀的工作量減少了74倍。同時采用液壓自動分度、鎖緊和消除間隙等機構,提高了加工的精度,大大減輕了工人的工作強度,提高了加工效率。結構的設計比較先進,對類似件的加工有一定的借鑒作用,有一定的推廣價值。

[1]張尊敬,江甦.帶式輸送機設計手冊[M].冶金工業出版社,2003.8.

[2]王學紅,張革平,顏寧,盧永要.銑刨機液壓自動控制技術[J].工程機械,2006-06-10.

[3]程福軍.液壓自動阻車器的設計[J].山東煤炭科技,2011-04-15.