拔伸水壓機超長缸體的制造工藝

武 瑩

(太原重型機械集團有限公司,山西030024)

隨著石化工業、電力工業的發展,對大容量的壓力容器需求旺盛,大口徑、薄壁、高精度、不同材質的高壓無縫鋼管是制造壓力容器的理想材料,拔伸水壓機是生產該類無縫鋼管不可或缺的專用設備。

拔伸水壓機主要功能是將沖孔后的厚壁管坯進行拔伸,將管壁均勻減薄,改善組織,提高力學性能。超長缸體為拔伸水壓機工作系統中的關鍵部件,其行程達15 800 mm,為防止缸內柱塞下撓及加載時柱塞壓桿失穩問題,缸內設計為多導套拼接型式,此結構導致工作缸在加工時難度很大,一直是各生產廠家的難點,因此也限制了我國在大型壓力容器領域的發展。如何通過改進生產工藝、改良設備和設計合理的工裝以保證加工出達到精度要求的缸體,已經成為各研究機構及生產廠家必須攻克的難關。

我廠成立了專門的攻關小組,在總結前人經驗的基礎上,通過技術攻關,大膽提出了超長鍛焊結構件缸體先加工后焊接的加工工藝方案。產品一次試制成功。

1 缸體結構特點

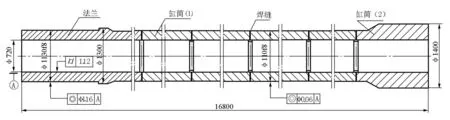

缸體為鍛焊結構,由法蘭、缸筒共6部分組成,如圖1所示。每部分材料均為35#鍛鋼,缸體總長為16 800 mm。缸體形位精度為內孔圓柱度誤差0.02 mm、各外圓與內孔的同心圓誤差0.06 mm。

2 原工藝方案

原來根據我廠生產能力制定的缸體各部分的連接方式為管螺紋連接。但是,壓機工作介質壓力為31.5 MPa,公稱拔伸力為2 000 kN,經核算,如采用以上方案則很有可能導致缸體連接處有滲漏現象。因此,須重新制定工藝方案。

3 新工藝設想

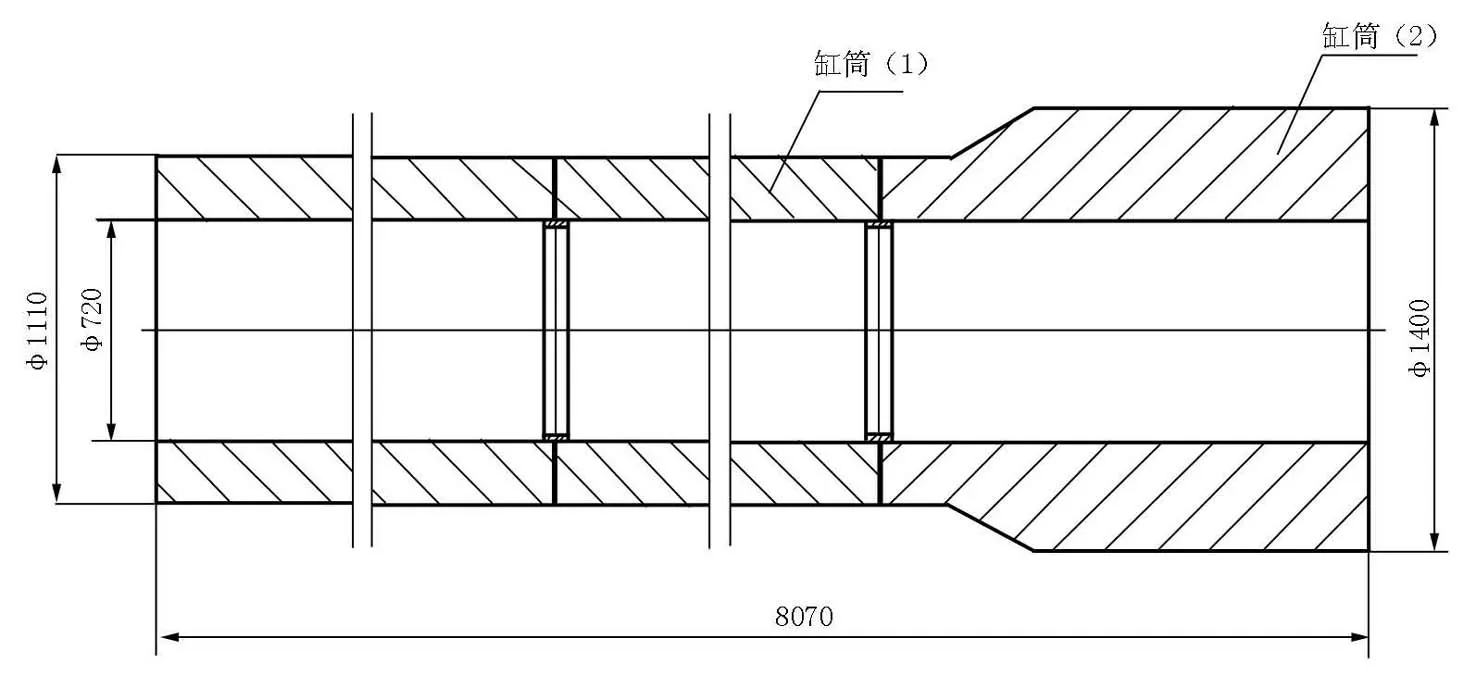

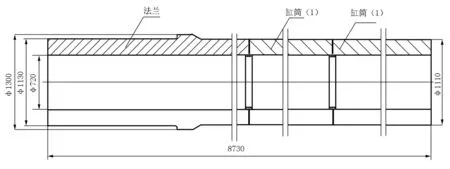

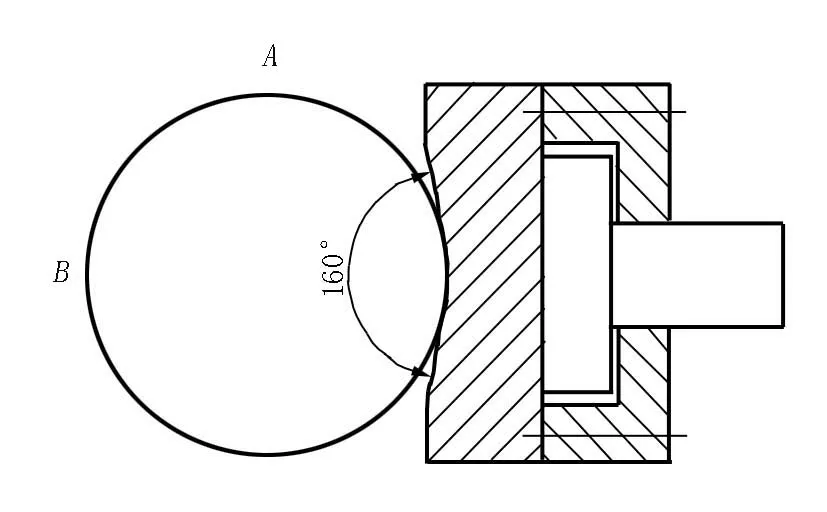

將圖1所示缸體分為兩部分:缸體1和缸體2。缸體1總長為8 070 mm,由缸筒(1)、缸筒(2)共3部分組成,如圖2所示。缸體2總長為8 730 mm,由缸筒(1)、法蘭共3部分組成,如圖3所示。待缸體1和缸體2的內、外圓加工至圖紙要求后,采用氬弧焊打底、窄間隙埋弧焊工藝將其焊接為一體,其工藝流程如下:

圖1 缸體結構圖Figure 1 Cylinder structure

圖2 缸體1Figure 2 Cylinder body 1

圖3 缸體2Figure 3 Cylinder body 2

(1)將6部分鍛鋼件分別單獨進行粗加工,除中間連接部分缸筒(1)總長加工至圖紙要求外,其余各部分鍛鋼件內、外圓和端面均留余量,單邊15 mm。

(2)將已粗加工的6部分鍛鋼件按圖紙要求每3部分焊為一體,形成缸體1和缸體2,最后再將缸體1和缸體2焊接為一體。

4 新工藝方案的實施

4.1 缸體1、缸體2加工工藝

(1)對缸體1、缸體2各連接焊縫進行超聲波探傷檢測。

(2)深孔鉆缸體1、缸體2內孔至圖紙要求的最終尺寸?720 mm。

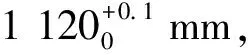

(4)車缸體1和缸體2連接部位的焊縫坡口,如圖4所示。

(5)對坡口進行磁粉探傷檢測。

4.2 缸體1、缸體2焊接工藝

(1)準備工作

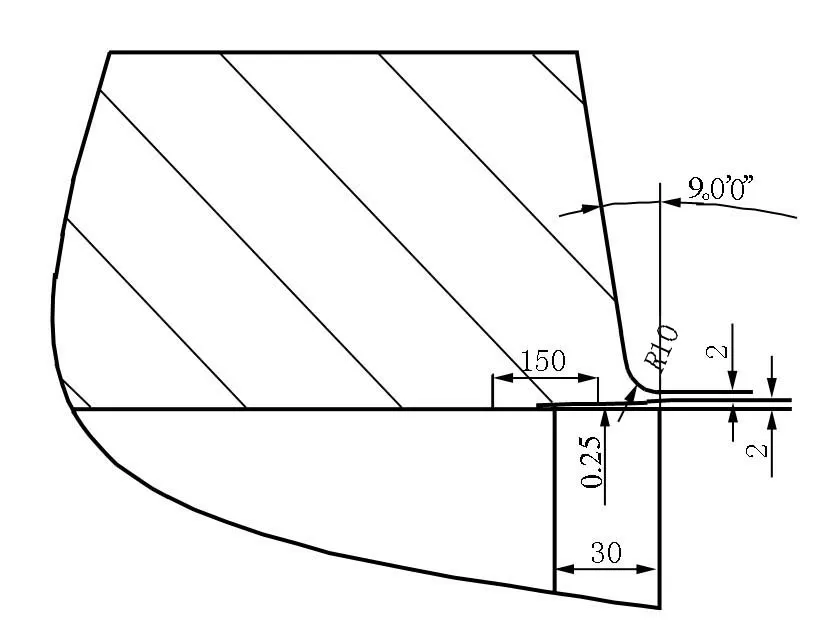

將缸體1和缸體2置于托輥,調整水平。為滿足缸體1和缸體2對接后的直線度誤差為0.02 mm,自制連接套保證對接精度,如圖5所示。

(2)檢測工作

在缸體1、缸體2上定A、B兩點,如圖6所示。關注該兩點兩個方向的誤差,A點為水平方向,采用高精密水平儀檢查,檢測精度控制在0.1 mm;B點為垂直方向,自制了垂直度測量儀,為便于操作自制了專用角度為160°的V型鐵,將垂直度測量儀和V型鐵固定后,通過測量儀檢測缸體1、缸體2外徑與鋼絲間的距離,檢測精度控制在0.1 mm。

圖4 焊縫坡口草圖Figure 4 The sketch drawing of weld groove

圖5 連接套Figure 5 Connecting sleeve

圖6 垂直測量儀Figure 6 Vertical measuring instrument

(3)焊接工作

對焊示意圖如圖7所示:墊工作臺→固定V型鐵→缸體1和缸體2對接→檢查水平方向A點和垂直方向B點的直線度→在A、B點方向加百分表并觀察→點焊→檢查→調整→氣保焊→二次檢查、調整→熱校→割掉缸體1和缸體2外圓上的連接套→檢查→埋弧焊接→檢查→熱校→人工打磨孔內焊瘤。

圖7 對焊示意圖Figure 7 The schematic drawing of butt welding

圖8 缸體檢測位置Figure 8 The testing position of cylinder body

4.3 缸體檢測結果

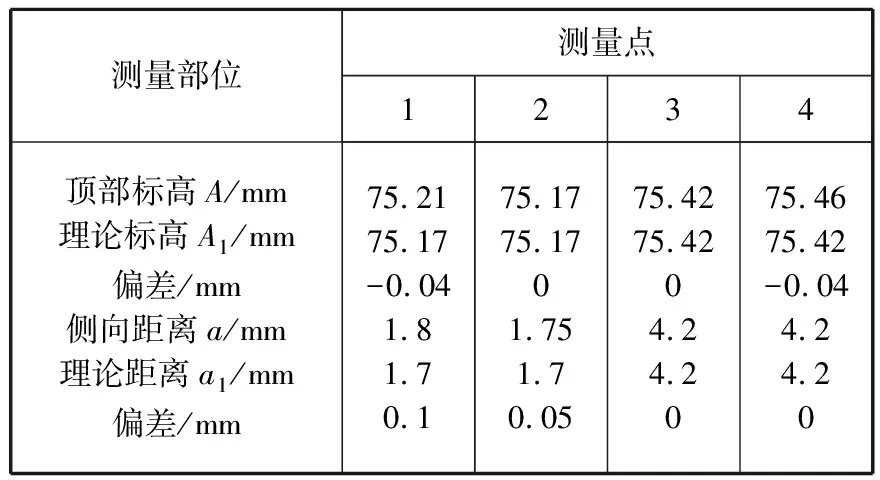

缸體檢測位置見圖8,檢測結果見表1。由表1結果可知,缸體尺寸精度滿足技術條件要求。

表1 測量數據Table 1 Measuring Data

5 結論

通過充分的技術準備,確保了拔伸水壓機超長缸體的試制成功,填補了公司的技術空白,為今后加工同類型零件提供了經驗。