模擬焊后熱處理對SA-508Gr.3 Cl.1鋼力學性能的影響

薛永棟 趙陽磊 郭 彪 李 雪 鄭 焦 晉帥勇

(中信重工核電研究所,河南471039)

SA-508Gr.3 Cl.1鋼由于強度高、韌性好、輻照脆化敏感性低,已成為核電鍛件使用最多的材料之一[1]。核電設備安裝過程中會大量使用焊接工藝,而焊接組織具有較高的內應力,在外力作用下極易形成裂紋,危害很大。為消除此類問題,鍛件在焊接完成后需要進行整體或局部的焊后熱處理。

為了評價焊后熱處理對材料性能的影響,對SA-508Gr.3 Cl.1調質鋼進行了模擬焊后熱處理,并對比了材料在模擬焊后熱處理前后的拉伸性能和沖擊性能變化。模擬焊后熱處理采用的溫度為610℃,接近實際生產中焊后熱處理所用的溫度。本實驗對準確評估生產中焊后熱處理對鍛件性能的影響、改進焊后熱處理工藝以減輕焊后熱處理對材料性能的損傷具有重要意義。

1 試驗過程

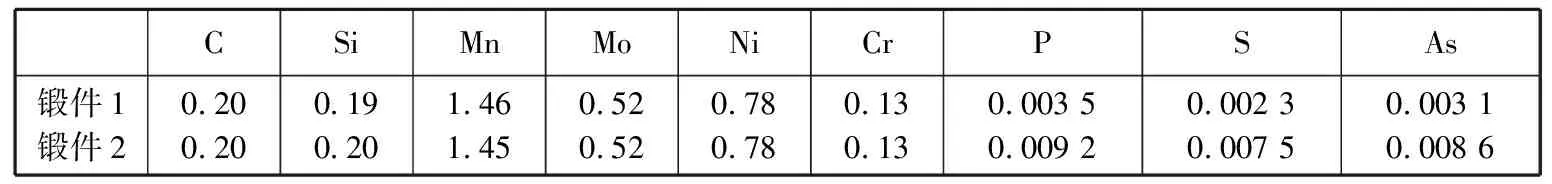

力學性能試驗包括拉伸和沖擊。試樣在熱處理厚度為348 mm的兩個內部構件支承法蘭上切取(分別稱為鍛件1、鍛件2),取樣位置距熱處理表面45 mm,試樣方向為切向。試樣切取前兩個法蘭均經過了調質熱處理,調質采用的淬火溫度為890℃,回火溫度為645℃。兩個鍛件的化學成分見表1。

表1 鍛件的化學成分(質量分數,%)Table 1 Chemical composition of forging(mass fraction,%)

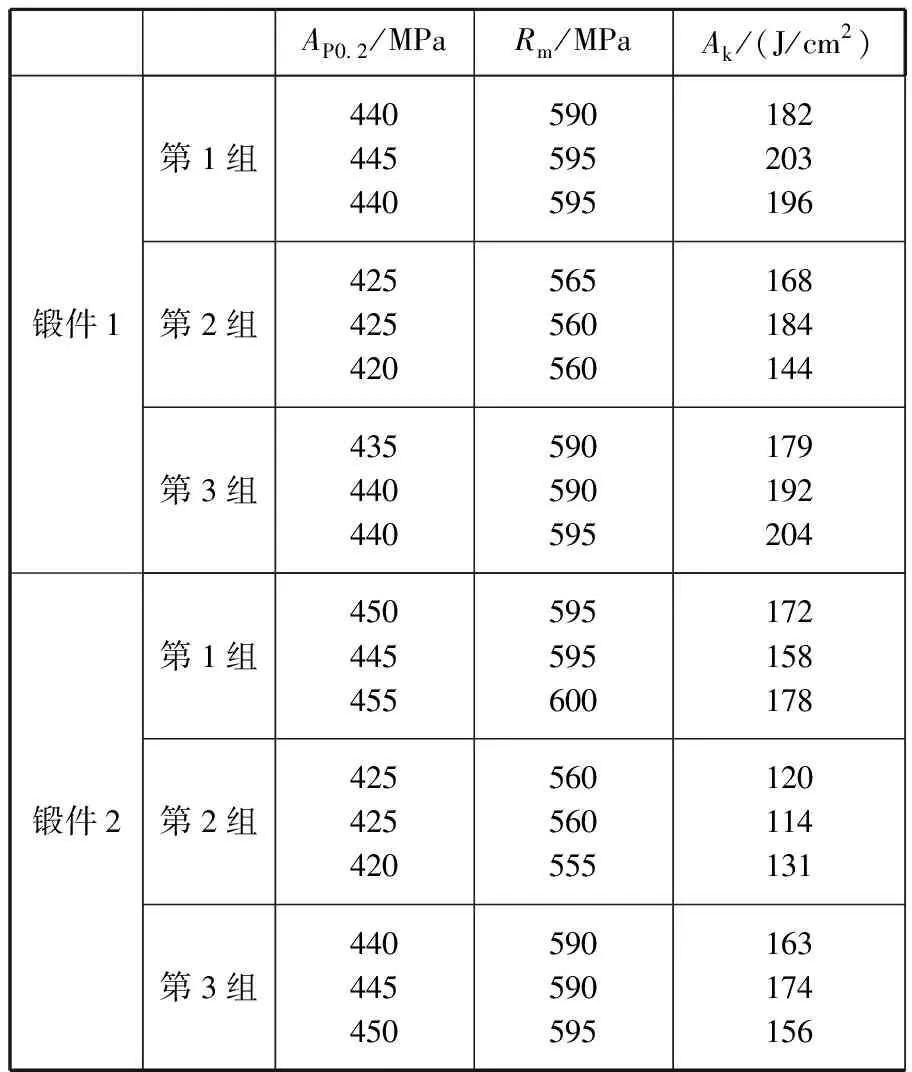

每個鍛件上切取的試樣分為3組:第1組,保持調質狀態,即鍛件完成調質熱處理后直接切取,不經過任何處理;第2組,試樣切取后進行模擬焊后熱處理,處理工藝為615℃保溫24 h,然后以55℃/h的降溫速率隨爐冷卻;第3組,試樣切取后進行模擬焊后熱處理,處理工藝為615℃保溫24 h,然后以80℃/min的降溫速率在油槽中冷卻。

拉伸試驗采用的是直徑10 mm、5倍標距的標準圓截面試樣,試驗在CHT4605型試驗機上完成,采用的加載速率為6 mm/min,試驗溫度為室溫;沖擊試驗采用的是10 mm×10 mm×55 mm的V型缺口試樣,在JB-30B型試驗機上完成,采用300 J擺錘,試驗溫度為室溫。

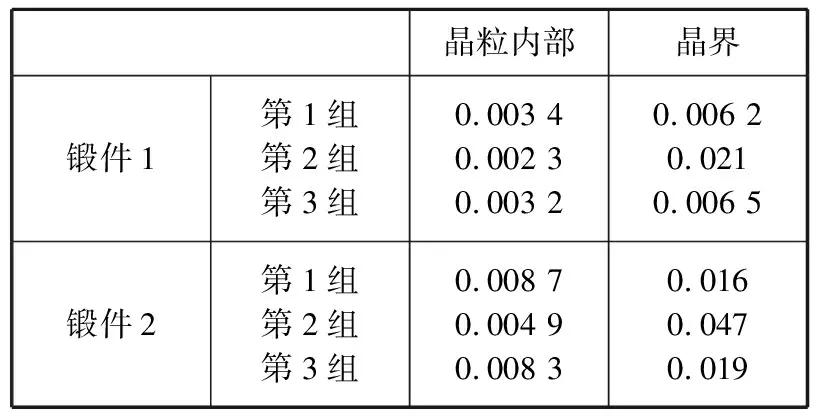

力學性能試驗完成后,從每組試驗中選取一個拉伸試樣,采用電子探針對其進行晶粒內部和晶界的P含量測定。

2 試驗結果

試驗完成后對試驗結果進行統計, 拉伸和沖擊試驗結果見表2,P含量測定結果見表3。

表2 鍛件力學性能試驗結果Table 2 The mechanical property test results of forgings

3 分析與討論

通過對比可知:鍛件1上切取的3組試樣中,第2組比第1組屈服強度平均值下降18 MPa,抗拉強度平均值下降31 MPa,沖擊韌性平均值下降28 J/ cm2;第3組比第1組屈服強度平均值僅下降3 MPa,抗拉強度平均值下降2 MPa,沖擊韌性平均值下降2 J/ cm2。鍛件2上切取的3組試樣中,第2組比第1組屈服強度平均值下降26 MPa,抗拉強度平均值下降38 MPa,沖擊韌性平均值下降47 J/ cm2;第3組試樣比第1組試樣屈服強度平均值下降5 MPa,抗拉強度平均值下降5 MPa,沖擊韌性平均值下降5 J/ cm2。

表3 晶粒內部和晶界的P含量(質量分數,%)Table 3 P contents of grain interior and grain boundaries(mass fraction, %)

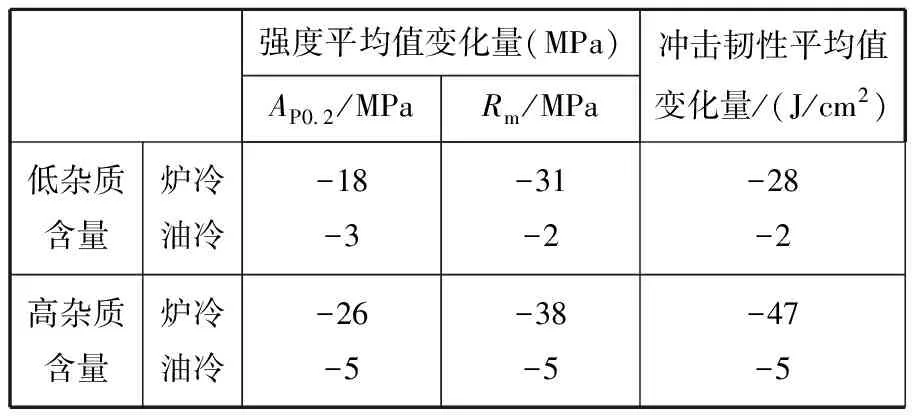

鍛件1代表低雜質元素含量,鍛件2代表高雜質元素含量,第2組試樣代表低模擬焊后熱處理冷速,第3組試樣代表高模擬焊后熱處理冷速,模擬焊后熱處理對材料力學性能的影響如表4所示。

表4 模擬焊后熱處理后材料力學性能變化Table 4 The material mechanical properties change after simulated post-weld heat treatment

由表4可以看出,模擬焊后熱處理采用低的冷卻速率會導致材料強度的明顯下降和沖擊韌性的顯著降低,而高的冷卻速率則對材料的強度和沖擊韌性影響不明顯;另一方面,高的P、S、As等雜質含量也能增加材料在模擬焊后熱處理后性能的損傷;高雜質含量和低冷卻速率的疊加更是嚴重降低材料模擬焊后熱處理后的強度和韌性,尤其是沖擊韌性,幾乎下降30%。

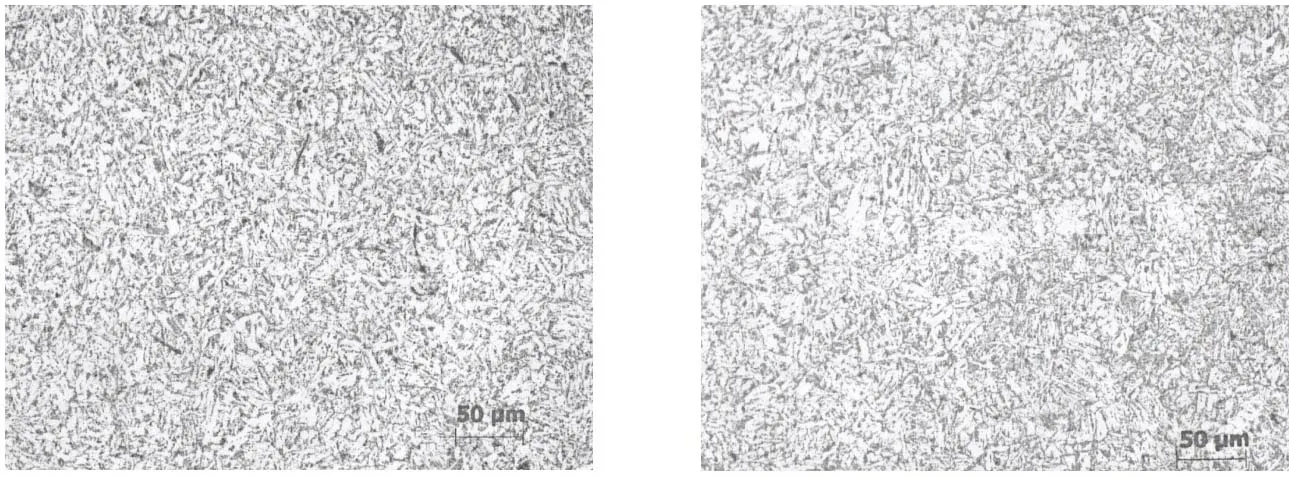

對鍛件2第1組(調質狀態)和第2組(調質+模擬焊后熱處理狀態)的沖擊試樣進行金相分析,結果見圖1所示。

(a)調質狀態 (b)調質+模擬焊后熱處理狀態圖1 材料在模擬熱處理前后的組織Figure 1 Material structure before and after simulated heat treatment

從圖1可以看出,試樣在模擬焊后熱處理前后的組織沒有明顯變化,都是回火索氏體,所以引起性能變化的原因與組織無關。

根據上述試驗結果,試樣經過模擬焊后熱處理后,強度下降,沖擊韌性降低。導致這一結果的原因一是含有P、S、As等雜質元素;二是模擬焊后熱處理的冷卻速率過低。

表3 P含量測定結果表明,模擬焊后熱處理過程中,P原子分布發生了改變,冷速過低時,晶界上的P原子濃度急劇上升,超過模擬焊后熱處理之前的5倍,即大量P原子由晶內偏聚到晶界。

有些鋼在450~650℃之間回火時會出現沖擊韌性下降的現象,稱為第二類回火脆性。對于第二類回火脆性的產生機理,一般認為是鋼中的P、S、As等雜質元素在較高溫度下在鋼基體中有較大的溶解度,隨著溫度的降低,雜質原子在晶界、位錯等缺陷位置發生偏聚,導致晶界的弱化和位錯開動受阻,最終導致了材料塑韌性的下降[2~4]。

我們的實驗結果與這一規律是一致的。在610℃時由于P、S等雜質在鋼中有較大的溶解度,主要以游離態均勻分布在基體中。冷卻過程中,隨著溫度的下降,雜質元素在基體中的溶解度降低,當冷速較快時雜質原子來不及重新分布,以過飽和固溶的方式仍然均勻分布在基體中,所以材料性能沒有明顯變化。當冷速過慢時,雜質原子在晶界、位錯等缺陷位置發生偏聚。雜質原子尤其P原子在基體中的分布,對材料會產生一定的固溶強化作用[5],模擬焊后熱處理過程中冷速過低導致雜質原子從基體中析出,這是材料強度下降的主要原因;模擬焊后熱處理過程中碳化物的繼續析出也是強度下降的一個原因[6]。另一方面,雜質原子在晶界位錯等缺陷位置的偏聚,導致材料晶界弱化,位錯開動激活能增加,從而使材料沖擊韌性下降。

4 結論

(1) SA-508Gr.3 Cl.1調質鋼經過模擬焊后熱處理會發生強度下降、沖擊韌性降低的現象,可以通過降低鋼中P、S、As等雜質元素的含量和提高焊后熱處理的冷速來減輕這種現象。

(2)強度降低主要由雜質析出引起,雜質的析出減弱了固溶強化的作用;沖擊韌性的降低是雜質原子在晶界和位錯附近偏聚引起晶界弱化并提高位錯開動激活能所致。

(3)工程應用中,SA-508Gr.3 Cl.1調質鋼可以通過降低雜質元素含量、焊后熱處理過程中提高冷速來避免力學性能的下降。

[1] 楊文斗.反應堆材料學.原子能出版社,2000.

[2] 馬講坡,朱志前.12Ni3CrMoV鍛鋼的回火脆性研究.材料開發與應用,2005(20).

[3] 冼愛平,張盾,王儀康,等.鋼中殘余元素及其對鋼性能的影響.鋼鐵,1999(34).

[4] 付貴勤,朱苗勇.磷元素在鋼中的晶界偏聚.鞍鋼技術,2006(3).

[5] 王祖濱,東濤.低合金高強度鋼.原子能出版社,1996.

[6] 姜洪生,王國棟.模擬焊后熱處理對12Cr2Mo1R厚鋼板沖擊性能的影響.金屬熱處理,2009(34).