半連續式真空感應爐冶煉鎳基高溫合金

馮兆龍 鄭曉光

(中國船舶重工集團公司第七二五研究所,河南471027)

半連續式真空感應爐是國內設計思路較為完整先進的冶煉設備。該設備具有容量大、冶煉狀態下試樣提取、添補料、漏鋼探測自動報警、專用鋼液攪拌等特點。試樣提取系統能充分克服因爐料配比、秤重過程中可能出現的成分偏差;添補加料系統提供了保證成分穩定準確的設備基礎;漏鋼自動報警系統杜絕了單靠人為方式發現漏爐而可能導致的冶煉廢品和設備事故;專門設計的鋼液攪拌系統充分保證了大容量條件下鋼中C-O反應及脫氣、成分的均勻性;測溫系統保證了在澆注時精確控制溫度的要求。它本身的工藝裝備為進行合金以及其它高技術要求的合金冶煉提供了有力保證。

1 高溫合金的真空冶金

高溫合金是具有特殊物理性能的一類合金,有除力學特性以外的其它功能,又稱熱強合金、耐熱合金或超合金。高溫合金是制造航空渦輪發動機的熱端部件、航天火箭發動機各種高溫部件的關鍵材料,也是制造地面燃氣輪機、能源、冶金及化工等工業部門所需高溫耐腐蝕部件的材料。高溫合金的研制和生產水平是一個國家金屬材料發展水平的標志之一。因雜質元素對其性能有明顯影響必須得到有效控制,尤其是對能在合金中形成間隙固溶體的C、N、O、H等元素要求更嚴格。根據冶金學的原理可知,真空狀態對去除以上幾種有害元素有極大的優越性[1~3]。

1.1 真空冶金的一般規律

冶金過程中的各種化學反應,都向平衡態方向自發進行。對于有氣體生成的反應來說,在溫度不變而氣體壓力變動的情況下,自由能的變化可用公式表示:

ΔG=nRTlP2/P1

式中n——氣體摩爾數;

R——氣體常數;

T——絕對溫度,單位為K;

l——爐體體積,單位為m3;

P1,P2——反應始、終態時氣體壓力,單位為Pa。

由上式可知,氣體的自由能與溫度及其摩爾數成正比,壓力的絕對值不起作用,重要的只是氣體始、終態的壓力比。在P2﹤P1時,即壓力降低時ΔG﹤0,可見減少系統的壓力后化學平衡向著增多氣態物質的方向移動。也就是說,真空可使已達到平衡的脫氣、脫碳和脫氧反應繼續進行,從而提高鋼液質量。

1.2 真空條件下碳的脫氧能力

真空條件下的鋼液中存在基本反應:

[C]+[O]=CO(氣)

碳的脫氧產物是CO氣體,在降低壓力的情況下,平衡向產生CO的方向移動,使碳的脫氧能力提高了。在真空下碳的脫氧能力很強,當氣相降低至10.1325 kPa時,碳的脫氧能力將超過硅,繼續降低氣相壓力至133.322 Pa時,則碳的脫氧能力大于鋁。但是,在實際情況下碳的脫氧能力并不像理論計算那樣無限地提高。在反應中還受其它因素的影響。

1.3 真空下碳脫氧反應的動力學因素

從動力學角度來看,在CO氣泡和鋼液的界面上以及鋼液小滴和氣相之間的交界面上,脫氧產物CO以分子形式直接從液相揮發到氣相中去,而不再受鋼液靜壓力和毛細管壓力的作用。因此,在這些界面上的[%C]、[%O]值可降低至熱力學平衡值的水平。除此之外,控制碳氧反應速度的將是鋼液中的碳和氧間氣、液界面的傳質速度。碳在鋼液中的擴散速度比氧大(De=2×10-4,DO=2.6×10-5);碳含量一般又超過氧含量,因此氧的傳質是真空下脫氧反應速度的控制環節。

1.4 真空下鋼液的脫氣

真空感應爐條件下,未脫氧的鋼液靠真空條件促進碳氧反應,從而達到脫氫和脫氮的目的。在高溫及氣相的分壓力很低的狀態下,脫氫、脫氮、脫氧等都把由液相向氣-液界面傳質看作是脫氣過程的控制環節。有資料表明,在真空感應爐中傳質系數:kH=91×10-3cm/s,kN=14.5×10-3cm/s,kC=45.5×10-3cm/s。

1.5 真空下耐火材料與含碳鋼液的相互作用

從理論上說有氣體產生的反應在真空條件下碳的脫氧能力增強。據資料所載,當碳在金屬液中的含量極低(%C=0.02)、活度很小的情況下,耐火材料MgO和鋼水中的碳氧平衡的CO分壓力仍大大超過目前真空感應爐的工作壓力范圍:(10-2Pa~10 Pa)。

MgO(固)=Mg(g)+[O]

[C]+[O]=CO(氣)

MgO(固)+[C]=Mg(氣)+CO(氣)

反應將不斷向降低金屬中碳含量的方向,即產生氣體的方向進行。

2 冶煉INCONEL718合金的工藝

2.1 爐襯材料準備

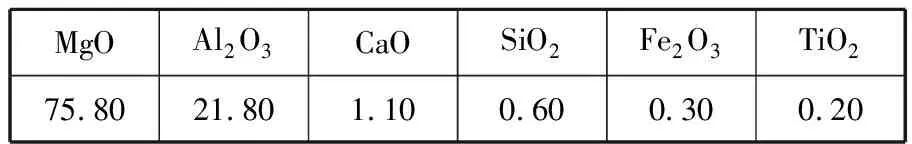

采用美國聯合礦產(天津)有限公司生產的電熔鎂砂DRI-VIBE 673M作為爐襯材料,其化學成分如表1所示。

表1 爐襯材料成分(質量分數,%)Table 1 Furnace lining material composition (mass fraction,%)

采用電熔鎂砂作爐襯材料除具有純度高、雜質少、化學穩定性好等原因之外,還可以有效防止被還原的生成金屬鎂進入熔池產生污染。因為鎂的蒸氣壓大,極易揮發,況且在鐵基和鎳基高溫合金中是不熔解的,有利于得到非金屬夾雜物較少的金屬。尖晶石熔點較鋼的冶煉溫度高,在煉鋼溫度(1 540~1 600℃)呈固態形式存在,具有形成良好的堅硬八面體晶體的強烈傾向,參與形成燒結層,耐沖刷和侵蝕,而且對于形成C-O反應的核心領先有很大作用,促進脫氧產物CO的形成。

2.2 金屬料的準備

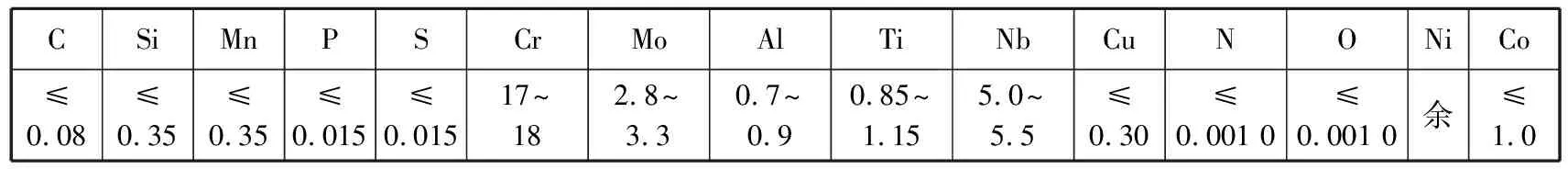

表2為INCONEL718合金的成分,按照此成分以及性能方面的要求,原料要求如下。

表2 INCONEL718成分(質量分數,%)Table 2 INCONEL718 composition (mass fraction,%)

在加料以前對爐料進行預處理是十分必要的。加料前爐料要經過噴砂、酸洗或堿洗以潔凈表面。爐料必須干燥,裝料前要進行適當的烘烤。通常只能一次加料,因此為獲得精確的合金成分,必須對爐料進行精確的計算和秤量。還要考慮到爐料的大小及搭配,使爐料在裝料時緊密接觸,而在熔化時又不發生“架橋”現象。

裝料前,要將坩堝內壁清理干凈,否則合金中的夾雜物會增加很多。裝料量應按一次澆滿鑄錠為宜。裝料次序原則上為熔點高的,難揮發或蒸發的原料如鎳、鎢、鈷、鉬、鉻等先加。活性元素可作為添加料安放在加料器內,在熔化過程中加入。為了加速爐料的熔化,大塊料通常放在坩堝壁的附近,而在坩堝的中央放小塊的料。大塊料間應適當充填小塊的料,爐料應下緊上松,爐料不要高過感應器太多。

金屬料良好的表面狀況及適宜的形狀,為減少外部夾雜的帶入、防止熔化過程中的噴濺、降低[H]的增加以及縮短熔化時間創造了條件。

2.3 冶煉過程與分析

2.3.1 熔化期

熔化期在煉鋼工藝中十分重要,如何縮短熔化期成為人們關心的熱點。在電爐煉鋼、非真空感應等冶煉方式中,熔化期幾乎占據整個冶煉過程的三分之二。盡可能提高熔化速度,一方面可節約能源,另一方面可防止過分吸氣,影響鋼的質量。根據爐料的具體情況和坩堝使用的次數來確定真空感應爐熔化期的操作。當爐料表面狀況不理想、坩堝剛使用時,在保證真空度的前提下,可以適當延長熔化階段,以防止坩堝受熱過急而產生裂紋以及噴濺過多而產生鐵損。

試驗所用回爐料狀況良好,新配料料塊均勻,表面潔凈,不易因為裝料不慎而產生“架橋”。冶煉開始,送電功率為50 kW,真空度為10 Pa;30 min后開啟增壓泵,轉高真空,功率升至200 kW,真空度為3.5 Pa;50 min后,爐內金屬原料部分熔化,無金屬、非金屬氧化物噴濺現象。已形成的部分鋼液表面較平靜,功率為300 kW,真空度為0.1 Pa,一直到50 min后全部熔化,發現液面開始有少許氣泡出現,真空度略有升高。至此,熔煉化期結束,時間為100 min。

2.3.2 精煉期

熔化期是鋪墊,進入精煉期便是關鍵。在這一階段進行的所有操作都要將前面闡述的理論與實踐相結合。全熔5 min后,測得溫度為1 520℃,達到精煉溫度,氣泡形成量略有增多,鋼液中的富氧與加入的脫氧、脫碳物質開始反應。此時不會引起坩堝的大量供氧,因為一方面與碳相平衡的游離氧量沒有過多消耗,另一方面精煉期的時間還很短。為使壓力平衡,向爐內充入適量氬氣,并停止所有泵的工作。待溫度調整合適后即可加入剩余合金料。所有爐料熔化完畢后使用電磁攪拌功率進行攪拌均勻后即可出鋼澆注。

根據真空理論可知,真空條件下利用攪拌促進C-O反應,會加速對爐襯材料的侵蝕,增加了提高鋼中非金屬夾雜物的可能性。因此,不能單純認為攪拌是有利無害的。同時不能忽視坩堝供氧問題,因為它同樣會消耗爐襯材料。選擇氧化鋁等坩堝還會污染鋼液,形成氧化物、氮化物夾雜,所以要掌握好脫碳量、精煉時間。

在精煉后期主要是進行成分調整。在此階段,溫度不要過高,成分要均勻,以保證合金化過程中形成的非金屬夾雜能充分上浮和保持高的真空度。冷凍處理結束后,以大功率破開氧化膜,隨后降低功率,控制合金液體的溫度在1 500℃左右。然后分批加入鋁鈦,每批加入量小于2%,加入之后并進行適當電磁攪拌以利夾雜物上浮。

3 結論

(1)通過對INCONEL718合金的成功冶煉,更進一步認識了半連續式真空感應爐的冶煉工藝特點,加深了理論理解。

(2)在冶煉過程中,合理控制送電功率、真空度、精煉時間并進行適當攪拌,對促進夾雜物上浮是十分重要的。

(3)真空冶煉無渣操作要求原料表面狀況良好,不允許有氧化皮等雜質。

(4)合理選擇坩堝材料并控制熔煉功率,可將材料中的氣體含量及夾雜物含量控制在較低的水平。

[1] 陳家祥.鋼鐵冶金學[M].北京科技大學,2002.

[2] 劉大任.特種冶金用新型耐火材料[M].沈陽:東北大學出版社,2001.

[3] 牛建平.純凈鋼及高溫合金制備技術[M].北京:冶金工業出版社,2009.