大齒圈的鍛造工藝

趙 軍

(中國第一重型機械股份公司鑄鍛鋼事業部水壓機鍛造分廠,黑龍江161042)

大齒圈是常用的機械零件之一,通過它來傳遞和改變力的方向,其制造質量的好壞對整臺機器的性能都有直接影響。大齒圈屬于薄壁環類鍛件,在鍛造過程中容易出現壁厚不均、折疊、橢圓、錐形、尺寸超差等質量問題,通過控制鍛造工藝的細節可以提高鍛件質量。

1 鍛件的技術要求

(1)鍛件驗收按JB/T5000.8—2007 Ⅲ組驗收,調質處理,硬度要求269~302HBW。

(2)超聲波探傷按JB/T5000.15—2007 Ⅲ組規定執行,不允許存在缺陷密集區。

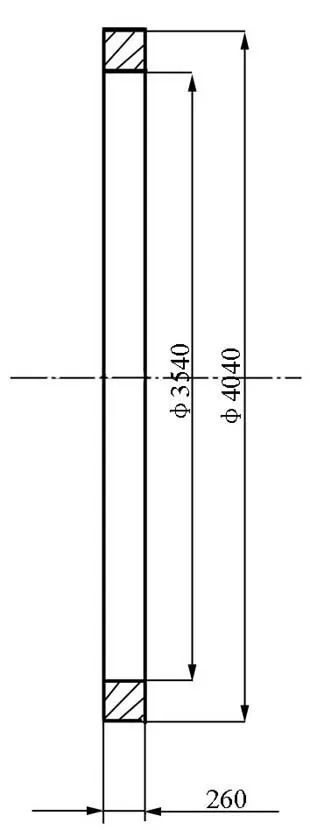

大齒圈粗加工圖見圖1。

圖1 大齒圈粗加工圖Figure 1 Rough machining of large gear ring

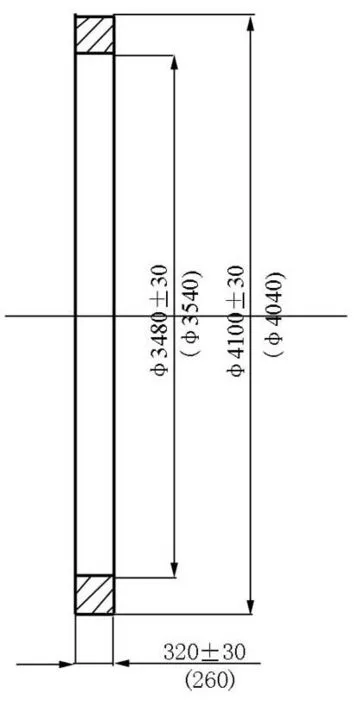

圖2 大齒圈的鍛件圖Figure 2 The forging drawing of large gear ring

2 鍛造工藝

2.1 確定鍛件尺寸

根據鍛件的粗加工尺寸確定鍛件的機械加工余量及公差,繪制鍛件圖見圖2。

2.2 確定鍛造溫度

根據材質42CrMo確定鍛造溫度范圍,始鍛溫度1 220℃,終鍛溫度750℃,精鍛溫度700℃。

2.3 錠型

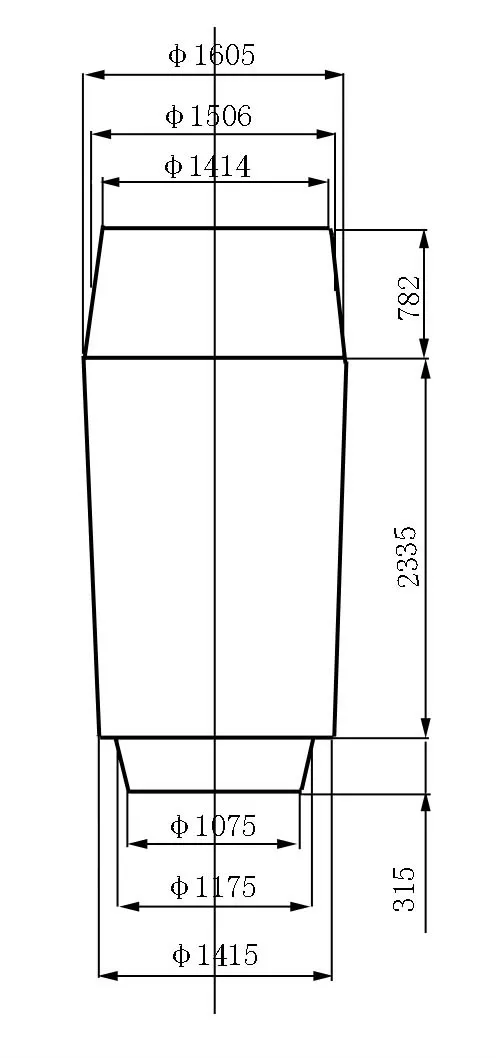

鋼錠冒口及水口切除量按鋼錠錠身質量百分比計算,一般空心鍛件冒口切除量為0~3%,水口切除量為2%~5%。經計算并結合我廠實際,決定與其它鍛件合鍛。選取48 t上注8棱鋼錠,鋼錠尺寸見圖3。

圖3 鋼錠尺寸Figure 3 Steel ingot dimension

2.4 鍛造設備

根據變形過程及鍛件尺寸,選擇60 MN水壓機進行生產。

2.5 鍛造變形工序

(1)第一火次

拔長至直徑1 000 mm,長約5 750 mm,水口切除180 mm(含刀口),下料?1 000 mm×1 900 mm一塊。

所用工附具為:上平下V砧。

(2)第二火次

鐓粗至高400 mm,直徑2 160 mm,沖孔?700 mm。

所用工附具為:?2 500 mm回轉臺,?700 mm空心沖子,?800 mm漏盤。

鐓粗時為了防止產生縱向彎曲和雙鼓型,毛坯高度與直徑之比不應超過2.5~3,控制在2~2.5的范圍效果更好。沖孔時為了防止產生拉縮現象,沖孔前的坯料直徑應大于沖子直徑的2.5~3倍。

(3)第三火次

馬杠預擴孔至內徑2 550 mm,外徑約3 200 mm,雙面平整至高320 mm。

所用工附具為:?680 mm馬杠,馬架,三點擴孔專用砧,?2 500 mm回轉臺,?3 600 mm大墊圈。

為避免擴孔時高度方向產生折疊,擴孔前壁厚與高度之比應不超過2.5~3;擴孔時高度會略有展寬;采用雙面平整是為了坯料上下直徑一致,避免下火擴孔時產生錐形。

(4)第四火次

馬杠擴孔出成品。

所用工附具為:?830 mm馬杠,馬架,三點擴孔專用砧。

更換較粗的馬杠,可獲得內壁較光滑的鍛件,避免內壁形成梅花壓痕;三點擴孔專用砧有自動歸圓的作用,可防止橢圓的產生;此火變形量不大,且由于工附具的限制不能進行平整,故始鍛溫度設為1 050℃,保溫2.5 h即可。

3 生產中應注意的事項

(1)第一火次:為保證拔長時不產生折疊,單邊壓下量應小于進給量;為了保證拔長效率與鍛件質量,進給量與坯料高度之比應在0.5~0.8范圍之內,進給量與砧寬之比應在0.4~0.8范圍之內;下料尺寸應仔細測量確保下料準確,否則可能會出現尺寸超差或坯料不夠的問題;切料時剁刀要擺正,端面切平,以便于下火鐓粗。

(2)第二火次:鐓粗前若有裂紋、凹坑等缺陷要將其去除,否則鐓粗時會將其擴大,易造成廢品;沖孔時要兩名操作者站在與坯料互成90°方向找正,擺正后先進行試沖,再用回轉臺旋轉一周進行檢驗,準確無誤后再進行沖孔。

(3)第三火次:擴孔時馬架間距不能過寬,一般比坯料尺寸大100mm,以便旋轉時出現歪斜現象能夠及時拉正;為保證壁厚均勻,每次轉動量與壓下量應盡量一致。

(4)第四火次:大齒圈擴孔后由于冷卻收縮量較大,因此必須要考慮到留出足夠的余量,以免冷卻后鍛件加工余量不足而造成廢品,一般直徑的冷縮率為1.0%~1.7%;出成品后應每隔45°校驗一次尺寸,確保鍛件的圓度,若有橢圓應及時進行點橢圓操作修復。

4 結語

生產實際表明,利用上述工藝可以生產出質量符合要求的齒圈鍛件。

[1] 高錦張.塑性成形工藝及模具設計.2版.北京:機械工業出版社.2008.

[2] 俞漢清,陳金德.金屬塑性成型原理.一版.北京:機械工業出版社.2001.