考慮成形歷史的雙相鋼薄壁結構軸向沖擊試驗與仿真研究

牛建輝,朱 平

(上海交通大學 機械與動力工程學院上海市數字化汽車車身工程重點實驗室,上海 200240)

車身典型承載部件主要為金屬薄壁管梁結構,在其塑性成形過程中,出現局部壁厚減薄/增厚、材料應變硬化、卸載殘余應力和延性初始損傷等現象,將在一定程度上影響整體的結構性能,傳統試驗與仿真分析中往往忽略了這種成形歷史因素的影響,不可避免地引入了設計誤差[1-2]。隨著全球范圍內節能、減排趨勢的迫切需要,先進高強鋼材料在車身上的使用量正在不斷增加,因其獨特的力學屬性,成形過程導致的材料強化和剛度弱化作用無法相互抵消,從而使板料成形歷史對薄壁結構沖擊變形行為的影響越發顯著,引起了業內學者的廣泛關注[3]。Abedrabbo 等[4]比較了三種液壓脹形條件對DDQ、HSLA350、DP600和DP780材料薄壁管件軸向沖擊行為的影響。Durrenberger等[5]研究了預應變過程對DP600和TRIP780帽型結構軸向沖擊變形行為的影響。陳貴江等[6]以DP800帽型結構為研究對象,通過仿真方法分析了成形歷史因素及應變率效應對構件沖擊變形行為的影響。

盡管如此,實際成形過程變差因素對結構沖擊變形行為影響的相關研究仍然極為有限,同時對成形-碰撞仿真過程中殘余成形歷史信息準確傳遞的研究也較為罕見。為進一步深入了解成形歷史在沖擊變形過程中的作用及相關過程精細仿真方法的可行性,本文針對一先進高強鋼材料——雙相鋼DP590,考察了兩種沖壓成形條件對最終點焊連接閉口帽形結構軸向沖擊行為的影響,并在相應仿真分析過程中,根據沖壓成形特點,重點關注單元類型對板料成形模擬的適用性,及其對最終沖擊仿真結果的影響,為提高碰撞仿真精度和改進模擬方法提供了有益參考。

1 成形-沖擊試驗

1.1 帽型部件成形

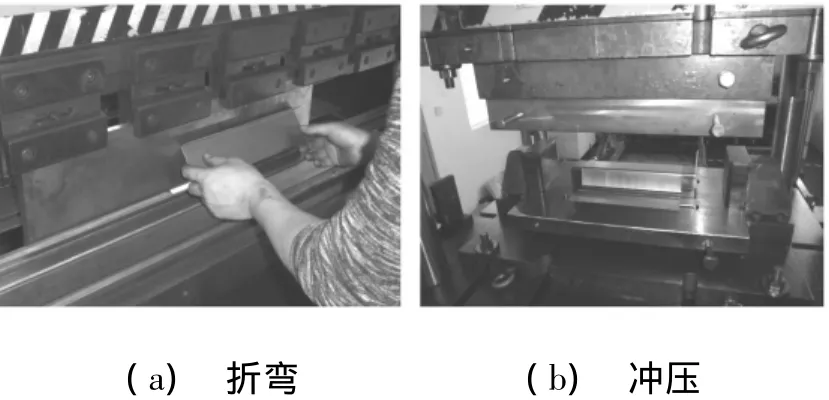

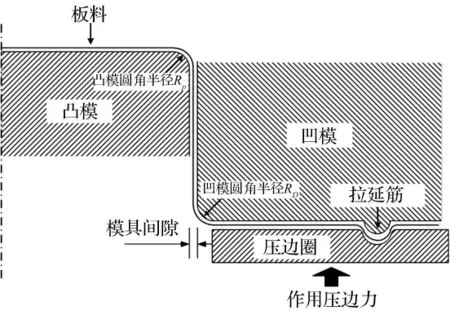

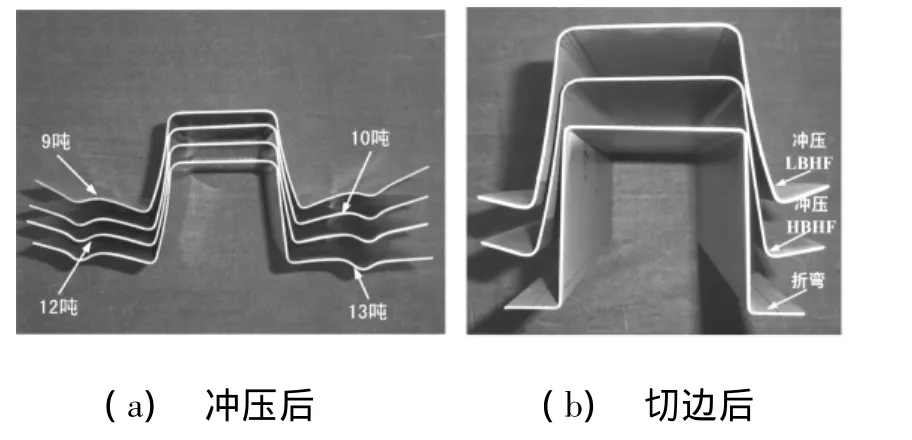

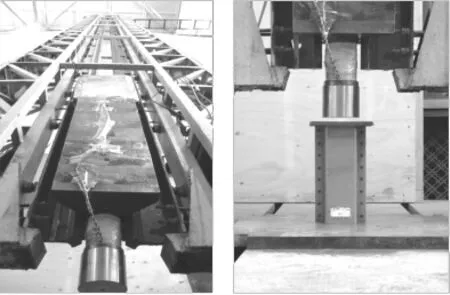

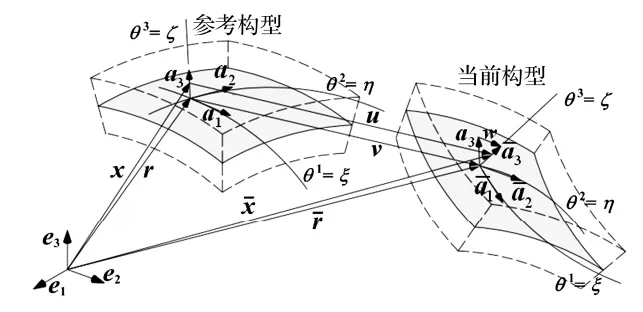

點焊連接閉口帽型結構是車身主要承載薄壁結構的簡化形式,對其沖擊變形行為的研究有重要的實際指導意義。實驗所用板料厚度為1.37 mm,帽型部件采用兩種成形工藝制備,分別為折彎成形和沖壓成形(圖1),其中折彎部件作為對比用理想成形部件。沖壓成形半截面示意圖如圖2所示,凸、凹模圓角半徑分別為5.5 mm和3 mm,凸凹模間隙1.75 mm,拉延筋壓頭半徑6 mm。沖壓成形部件及切邊后的部件截面比較分別如圖3(a)、圖3(b)所示。

圖1 帽型部件成形Fig.1 Forming of hat channel

圖2 沖壓成形示意圖Fig.2 Schematic diagram of stamping setup

圖3 部件截面比較Fig.3 Comparison of component profiles after stamping(a)and trimming(b)

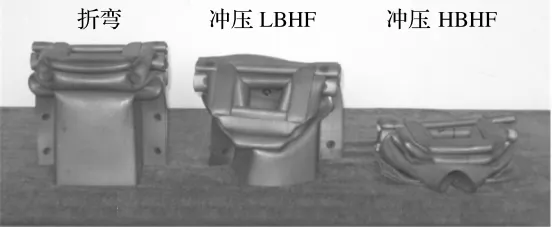

帽型結構沖壓過程中受拉彎載荷作用,板料局部發生大塑性變形,厚度減薄,材料應變硬化。壓邊力大小是影響板料沖壓質量的主要因素之一,圖3(a)為沖壓過程中不同壓邊力條件下成形部件形狀比較,低壓邊力條件下(9 t),帽型結構法蘭回彈和側壁彎曲嚴重;隨著壓邊力增加,法蘭部位回彈量降低,側壁彎曲現象也有所改善,當壓邊力達到13 t時,側壁彎曲現象基本消失。帽型結構折彎成形過程中僅受純彎載荷作用,板料塑性變形主要產生于圓角部位,該部位厚度略有變化,不存在回彈和側壁彎曲現象,因此可視為理想成形方式。圖3(b)為切邊后兩沖壓部件與折彎成形部件的對比,其中LBHF(Low Blank Holder Force)為9 t壓邊力沖壓部件,HBHF(High Blank Holder Force)為13 t沖壓部件。為考察實際成形過程控制參數波動對沖擊變形結果的影響,后續沖擊試驗中將以此三構件作為研究對象,進行比較。

1.2 閉口帽型結構沖擊試驗

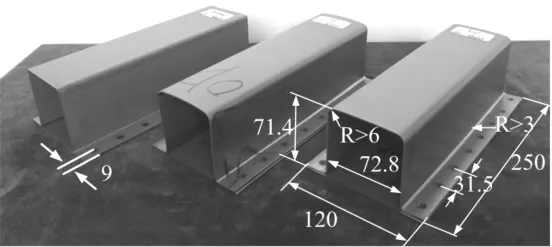

帽型結構由帽型部件與矩形平板通過均布電阻點焊連接而成。因焊后熱收縮及卸載應力釋放等因素影響,構件端面均出現一定翹曲,為保證后續沖擊實驗不受該擾動因素影響,所有焊后構件上下端面均經線切割工藝處理,使其保持為平面且相互平行,并與薄壁梁軸線方向垂直。圖4為焊后構件相關幾何尺寸。

圖4 帽型結構尺寸Fig.4 Dimensions of top-hat structure.

圖5 落錘式沖擊試驗Fig.5 Drop-weight test for top-hat structure

圖5 為DHR-9401落錘沖擊試驗設置,落錘質量203.7 kg,試驗選擇沖擊能量為7 kJ。帽型結構置于工作臺剛性平板上,底邊無約束以降低邊界條件影響,為使錘頭作用于管梁結構端部的沖擊力平均分布,頂面覆蓋一20 mm厚鋼板。重錘下端布置壓電式加速度傳感器,測量重錘壓縮試件過程中的瞬態加速度,并換算為力數據。采用非接觸式激光-光柵瞬態位移測量系統獲取位移-時間信息。每種試樣重復三組測試。

1.3 試驗結果

三種試樣的典型變形模式如圖6所示。折彎構件沖擊變形過程中表現為規則的準非外張型漸進屈曲變形模式。沖壓成形過程造成的板料局部厚度變化和材料加工硬化現象以初始擾動形式出現在構件的沖擊過程中,因而導致結構呈現混合漸進-歐拉屈曲變形,即僅在帽形結構上部形成準非外張型皺褶,中部為整體歐拉屈曲變形模式,隨著壓邊力增大,構件幾何、材料非均勻性程度增加,結構變形模式進一步惡化,完全壓潰失穩。

圖6 帽形件沖擊變形模式Fig.6 Collapse mode of top-hat structures

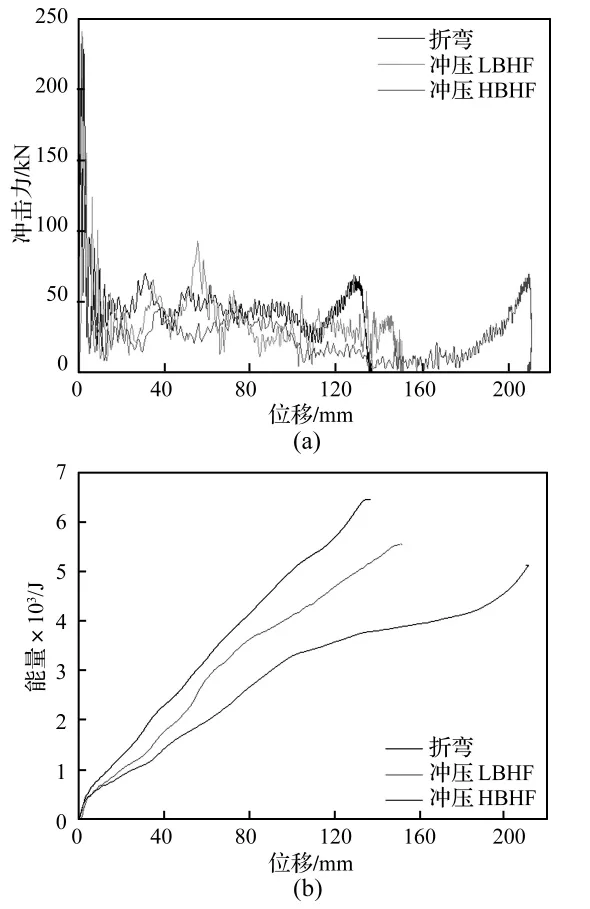

圖7 沖擊力-變形及能量-變形曲線Fig.7 Curves of force vs.displacement(a)and energy vs.displacement(b)

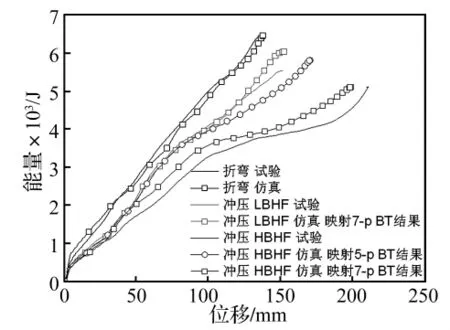

圖7 為三種結構沖擊力-變形及能量-變形曲線,折彎、沖壓LBHF、沖壓HBHF三種構件的最大沖擊力分別為 228.52 kN、241.07 kN、232.45 kN(每種試樣三次試驗的最大誤差小于5.2%),變形吸收能量為6 426.94、5 524.27、5 097.13 J(試驗誤差小于2.7%)。試驗數據表明,盡管沖壓構件的沖擊峰值力略高于折彎構件,但由于變形模式趨向不穩定,變形過程中吸收的能量遠低于折彎構件,且由于拉彎載荷增加,沖壓成形構件的幾何和材料非均勻性發生明顯變化,高壓邊力沖壓構件的沖擊峰值力和塑性變形能均低于低壓邊力沖壓構件。

試驗工作復雜,耗時長,花費巨大,因此工業界越來越多地采用簡單易行的仿真方法進行相關結構分析與設計。仿真方法替代傳統試驗手段的前提條件是必須保證足夠高的仿真精度,為此需從多角度關注仿真方法的可行性和可靠性。上述試驗表明,板料成形工藝及條件嚴重影響結構的沖擊性能,為保證沖擊仿真結果的可靠性,應引入板料成形過程中的殘余歷史信息作為沖擊仿真的初始條件,在此過程中,需根據成形工藝,考慮實際參數條件,盡可能反映成形細節,以獲取準確的成形仿真結果。

2 成形-沖擊仿真

2.1 單元類型及本構模型

2.1.1 三維殼單元

板料沖壓成形仿真分析廣泛采用基于Reissner-Mindlin板殼理論的平面應力殼單元,通常可以獲得滿意的計算結果。但在塑性成形過程中,當板料彎曲半徑很小(如圖2所示板料流經拉延筋及凹模圓角)以及板料上、下表面同時都與模具發生接觸的時候,該區域已經不滿足平面應力假設條件,板料厚向應力對成形仿真結果的影響不容忽視,因此沖壓成形仿真中應采用能夠反應三維應力狀態的實體單元或新型殼單元。實體單元計算效率低下且易產生嚴重自鎖現象,因此EI-Abbasi和Meguid[7]在傳統殼單元理論基礎上引入了殼厚方向纖維變形,提出了能夠正確反映平板結構變形過程中三維應力狀態的七參數殼單元概念。

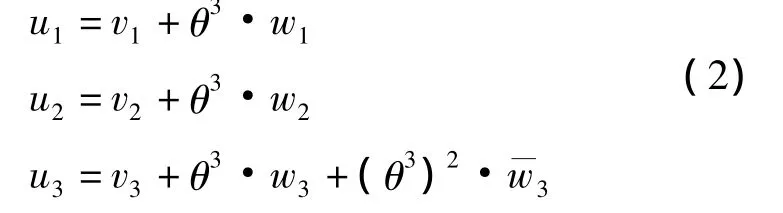

七參數殼單元幾何關系如圖8所示,參考構型向當前構型轉化后,單元內任一點位移矢量可以表示為中面參考點位移矢量v和厚向偏差矢量w之和:

圖8 七參數殼元幾何關系Fig.8 Kinematics of 7 - parameter shell

2.1.2 各向異性粘塑性本構模型

沖壓成形和結構沖擊均為大位移、大變形問題,區別在于沖壓成形變形速率較低,通常視為準靜態過程,同時需關注材料各向異性行為對成形結果的影響;碰撞沖擊過程速率較高,必須要考慮材料的動態應變率硬化特性。為準確描述材料的靜動態力學特性并統一成形與沖擊仿真過程中的材料模型,本文采用了基于YLD2003各向異性屈服準則的收斂型粘塑性自定義本構模型,該模型表達式、參數識別方法及DP590材料模型擬合參數見文獻[8]。

圖9 帽型件沖壓成形有限元模型Fig.9 Initial setting of tools and blank for the numerical stamping analysis of the hat-channel

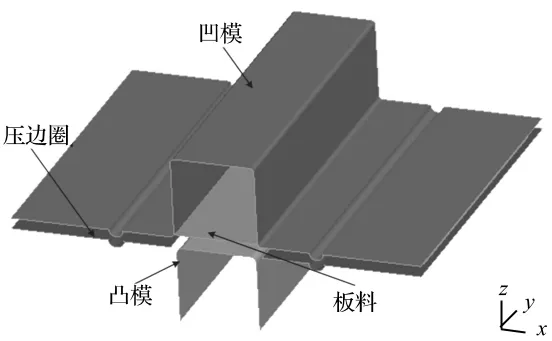

YLD2003為平面應力屈服準則,表達式中不包含厚向應力分量,采用七參數單元計算時需要采用全三維本構,為此,自定義本構模型在植入軟件(LS-DYNA)時將其擴充至廣義三維狀態,使其同時適用于平面應力殼元和三維殼元。金屬材料塑性變形可視為靜水應力無關,因此實際采用的擴充方法是在其面內主應力項中增加一靜水應力,大小為σz,因此,廣義屈服準則變為:屈服面梯度表示為:

2.2 帽型部件沖壓成形仿真

帽型部件沖壓成形有限元模型如圖9所示,板料網格初始尺寸2 mm,單元厚向7個積分點,成形過程中采用兩級自適應網格劃分,材料模型為前述自定義本構(忽略應變率效應),凸、凹模及壓邊圈設置為剛性材料。為比較單元類型對成形模擬精度的差異,板料單元分別采用傳統平面應力單元——縮減積分Belystchko-Tsay殼元(5-p BT)和新型三維應力殼元——七參數殼元(7-p BT)。

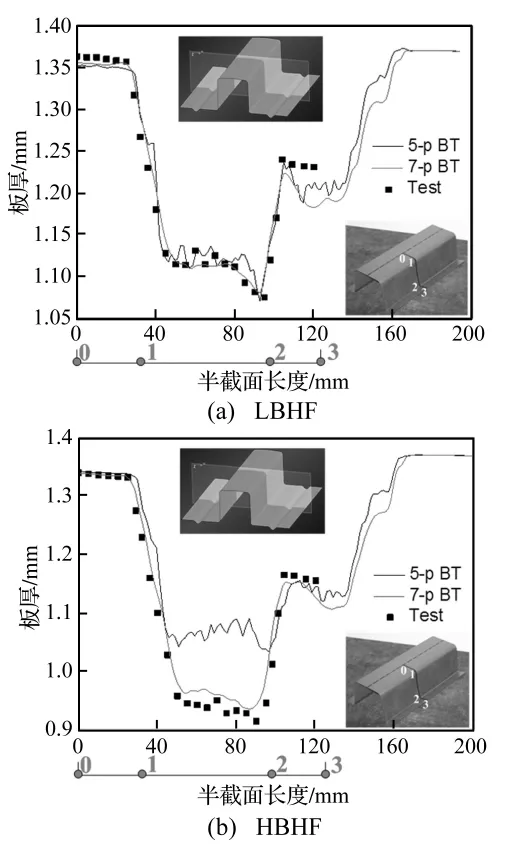

圖10為帽型件半截面厚度仿真結果與實驗測量值之間的對比圖。低壓邊力條件下(圖10(a)),兩種單元均可準確模擬沖壓成形過程中的板厚變化,七參數殼元的模擬結果較BT殼元更為平滑;而高壓邊力條件下(圖10(b)),BT殼元預測的板厚結果在側壁部分比實測值高出9.2%,由于引入了厚向應力貢獻,七參數殼元的模擬結果更接近實測值。由此可知,七參數殼元在成形仿真中能夠保持穩定的求解精度,具有廣泛的適用性。

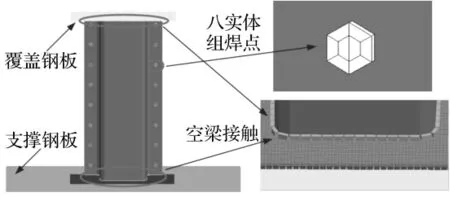

2.3 帽型結構落錘沖擊仿真

閉口帽型結構軸向沖擊有限元模型如圖11所示,帽型部件與腹板之間的連接焊點采用八實體組模型,覆蓋鋼板、工作臺支撐鋼板與帽型結構接觸邊界上建立空梁單元(Null beam),并設定Automatic_general接觸類型,以避免計算過程中的搜索錯誤,其余設置與傳統沖擊設置類同。板殼結構的沖擊仿真過程中不必考慮厚向應力影響,因此薄壁構件采用傳統BT殼元,厚向7點積分,單元尺寸2.5 mm,材料模型采用前述全形式的自定義本構模型。

圖10 帽型件半截面厚度分布Fig.10 Thickness distribution on half hat-channel profile

圖11 軸向沖擊有限元模型Fig.11 FE model of axial crashing for top - hat structure

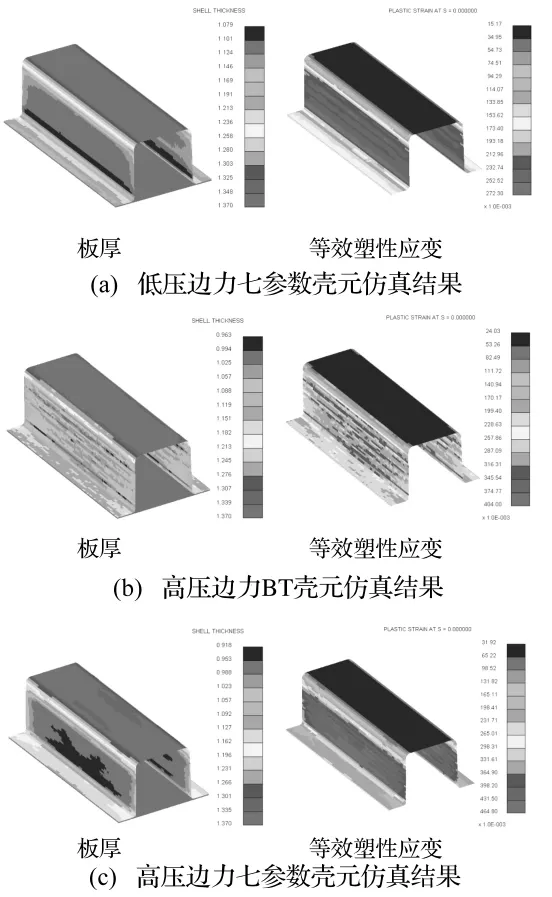

為考慮成形歷史對結構沖擊變形行為的影響,需要將沖壓成形仿真結果作為初始條件“映射”至沖擊仿真模型中(折彎成形構件無需考慮成形歷史影響)。成形歷史信息中對沖擊仿真影響最大的因素是板料厚度和等效塑性應變分布,殘余應力的作用可以忽略[9],因此在沖擊仿真模型中僅引入了沖壓后板厚和等效塑性應變信息。低壓邊力成形仿真中,兩種單元計算結果基本一致,因此僅映射七參數殼元模擬結果;高壓邊力成形仿真中,分別映射兩種單元的成形模擬結果,以比較其對沖擊變形行為的影響。圖12為帽型結構映射后的板厚和等效塑性應變分布結果。

圖12 沖壓成形歷史信息映射Fig.12 Mapping of stamping history with the result of(a):LBHF by 7-p BT shell,(b):HBHF by 5-p BT shell and(c):HBHF by 7-p BT shell

2.4 成形-沖擊仿真結果

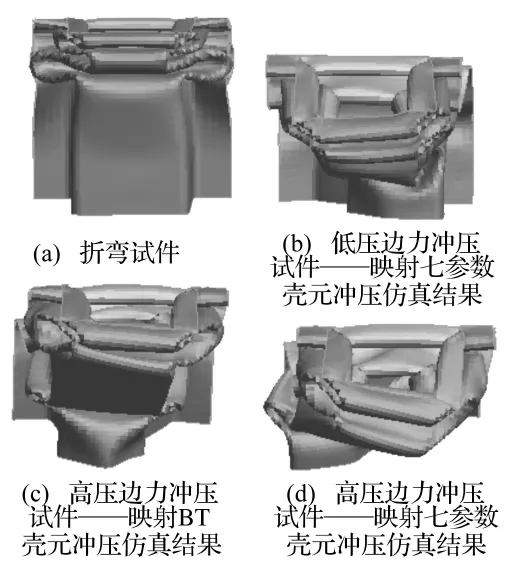

圖13 為帽型結構軸向沖擊仿真變形圖。與實驗結果(圖6)相比,采用BT殼元及自定義本構的沖擊模型可準確模擬折彎構件的沖擊變形模式(圖13(a));映射沖壓成形歷史信息后,低壓邊力沖壓構件的動態沖擊變形模式與實驗結果相近(圖13(b)),而高壓邊力沖壓構件兩種模型變形模式差異較大,BT殼元成形仿真結果局部厚度高于實驗測值,使得沖擊模型剛性增加,沖擊變形末期難于出現實驗中的大歐拉屈曲模式,相對而言,七參數殼元的成形仿真結果接近實驗測值,映射其結果后,沖擊模型的變形模式更接近真實情況。

圖14為試驗與上述仿真所得構件沖擊變形能曲線比較。高壓邊力沖壓構件的兩種仿真模型中,雖然引入七參數殼元沖壓結果后預測的變形能曲線更接近實驗曲線,但仍略高于實驗測值,這種偏差主要來源于強成形載荷造成的過度的幾何和材料非均勻性使易失穩薄壁結構的屈曲變形模式更加敏感,且由于邊界約束及加載條件的復雜性,令沖擊仿真難于完整復現結構的真實變形模式。

圖13 軸向沖擊仿真變形模式Fig.13 Collapse mode of(a):bent specimen,(b):stamped specimen by LBHF(7-p BT),(c):stamped specimen by HBHF(5-p BT)and(d):stamped specimen by HBHF(7-p BT)during axial crash simulation

圖14 試驗與仿真能量-變形曲線比較Fig.14 Comparison of energy vs.deformation curves for tests and simulations

仿真分析結果表明,引入沖壓成形歷史信息可以使沖擊仿真結果更接近真實變形模式,準確的沖壓仿真結果對沖擊仿真至關重要。

3 結論

通過實驗與仿真分析研究了成形歷史對DP590點焊連接閉口帽型結構沖擊變形行為的影響,沖壓成形過程造成的局部板料厚度、力學屬性變化等以擾動形式存在,使得帽型結構偏離理想的準非外張型漸進屈曲變形模式,而呈現出混合漸進-歐拉屈曲模式。同時實驗表明,成形工藝條件波動,將導致薄壁結構沖擊失穩模式發生重大改變,降低了構件的變形吸能能力,因而實際車身結構設計過程中必須對典型部件的實際成形條件加以注意。相應仿真分析結果表明,結構沖擊仿真中引入成形模擬結果可有效提高仿真精度,但應確保成形模擬結果的準確性,傳統平面應力殼單元在三維應力載荷形式下存在較大誤差,為此宜推廣使用高效、穩健的新型七參數三維殼單元。

[1]Huh H, Kim K P,Kim S H, et al. Crashworthiness assessment of front side members in an auto-body considering the fabrication histories [J]. International Journal of Mechanical Science,2003,45(10):1645 -1660.

[2]孫成智,陳關龍,林忠欽.沖壓成形工藝對薄壁構件碰撞性能影響的仿真研究[J].汽車工程,2004,26(2):233-235.

[3]Hosseini-Tehrani P,Asadi E.Effects of new materials on the crashworthiness of S-rails[J].Proceedings of the Institution of Mechanical Engineers,Part L:Journal of Materials:Design and Applications.2008,222(1):37 -43.

[4]Abedrabbo N,Mayer R,Thompson A,et al.Crash response of advanced high-strength steel tubes:experiment and model[J].International Journal of Impact Engineering,2009,36(8):1044-1057.

[5]Durrenberger L,Lemoine X,Molinari A.Effects of pre-strain and bake-hardening on the crash properties of a top-hat section[J]. Journal of Materials Processing Technology,2011,211(12):1937-1947.

[6]陳貴江,康永林,朱國明,等.高強度雙相鋼DP800成形件碰撞性能仿真分析[J].塑性工程學報,2010,17(4):91-95.

[7]EI-Abbasi N,Meguid S A.A new shell element accounting for through-thickness deformation[J].Computer Methods in Applied Mechanics and Engineering,2000,189(3):841-862.

[8]牛建輝,朱 平,郭永進.熱鍍鋅雙相鋼DP590力學特性及其本構模型[J].上海交通大學學報,2010,44(10):1382-1387.

[9]Dutton T,Iregbu S,Sturt R,et al.The effect of forming on the crashworthiness ofvehicles with hydroformed frame siderails[J].SAE Technical paper.USA:SAE,1999:1999-01-3208.