雙質量飛輪傳動系統中熄火異響的改善

徐旭初,葛鳳龍

(上海汽車集團股份有限公司技術中心,上海 嘉定 201804)

發動機周期性的慣性力和氣體燃燒壓力是產生傳動系統扭振的主要原因[1].由于節能環保的要求越來越高,同等質量的零部件輸出的能量越來越高,動力總成零部件的工作環境越來越惡劣,而客戶對車輛的舒適性的要求越來越高,因此,如何有效地降低傳動系統的噪聲,是每個整車公司在開發過程中的重要課題.

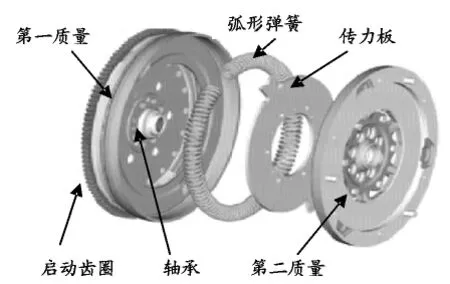

雙質量飛輪由于具有良好的隔振效果,已經廣泛應用于各類車輛中.相比于傳統飛輪,雙質量飛輪整個飛輪被一分為二,即有第一質量和第二質量.發動機輸出的扭矩通過弧形彈簧和傳力板,由第一質量傳遞到第二質量,其中,第二質量通過軸承相對于第一質量可以自由轉動,如圖1所示.

圖1 雙質量飛輪結構示意圖

因此,相比于傳統的減振離合器,雙質量飛輪可以提供更大的相對工作扭轉角度,在保證足夠的轉矩容量的前提下,可以大大降低彈簧剛度,實現更加理想的隔振效果.同時,雙質量飛輪可實現轉動慣量的重新分配,使得傳動系統的共振轉速降到怠速以下,可以有效地降低常用工況下的扭轉振動,消除變速箱打齒聲,提高整車的NVH 性能[2-3].

采用雙質量飛輪的傳動系統可以有效地隔離傳動系統的扭振,在正常行駛工況中,提供較好的用戶體驗.但是,采用雙質量飛輪的傳動系統的共振轉速在怠速轉速以下,當發動機啟動、熄火時,會經過系統共振轉速區域,容易引起系統共振,造成變速箱打齒聲.對于發動機啟動工況,可以通過提高啟動電機輸出扭矩及發動機啟動扭矩,縮短整個啟動時間,使轉速迅速通過共振區域,改善啟動效果[4].對于發動機熄火工況,也可以通過ECU熄火標定策略優化來改善.

本文主要針對發動機熄火工況,通過ECU標定減小熄火時節氣門的開度,降低傳動系統轉速波動,避免變速箱打齒聲.本文的研究結果對于其他車輛同樣具有應用價值.

1 扭振測試原理

1.1 車輛基本配置

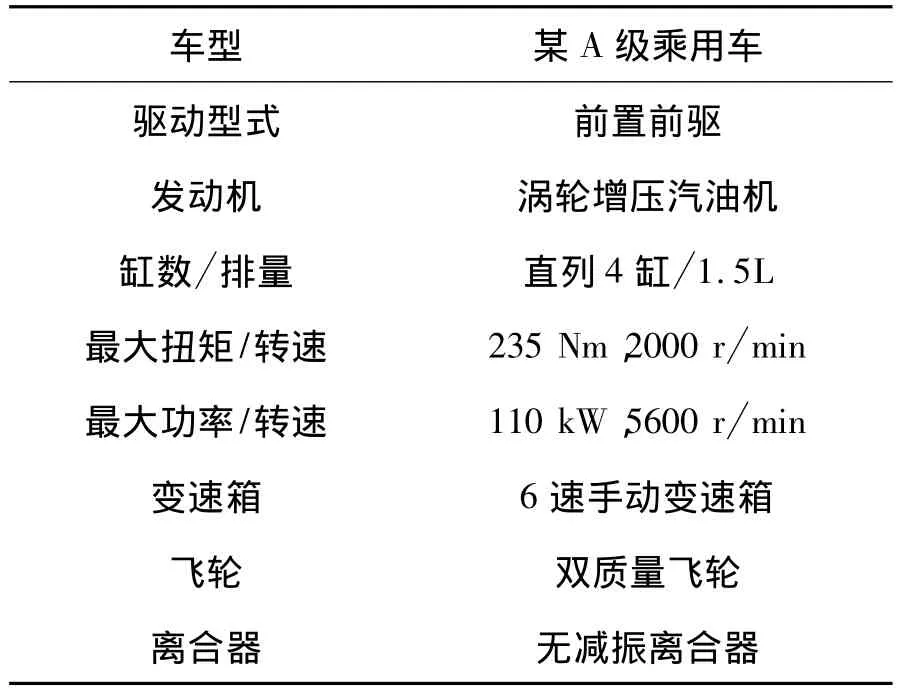

通過在某開發中的車輛上進行扭振測試,分析不同節氣門開度對熄火時轉速波動的影響.相關車輛配置如表1所示.

表1 測試車輛配置情況

1.2 雙質量飛輪減振原理

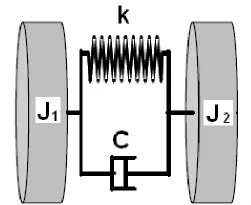

發動機動力傳輸由發動機曲軸經飛輪第一質量、飛輪第二質量和離合器蓋總成,經過離合器盤總成,最終到達變速箱輸入軸.相比于雙質量飛輪的彈簧剛度,曲軸的連接剛度、變速箱輸入軸的剛度可認為無窮大,此傳動系統可簡化為單個自由度的振動模型,如圖3所示.其中,J1為雙質量飛輪第一質量側的等效轉動慣量,包括發動機曲軸系統及其附件的轉動慣量,雙質量飛輪第一質量的轉動慣量;J2為雙質量飛輪第二質量側的等效轉動慣量,包括雙質量飛輪第二質量,離合器總成以及變速箱輸入軸;k為雙質量飛輪彈簧剛度;c為雙質量飛輪的阻尼系數;ωn為系統固有頻率.

圖3 傳動系統簡化模型

由(1)式可得,傳動系統固有角頻率ωn為84.6 rads.

其中,Order為傳動系統主階次,Ncylinder為發動機缸數,Ncycle為發動機單缸的每周期的往復次數.

由(2)式可知,傳動系統主階次由發動機型號決定,由于采用直列四缸4沖程發動機,所以,主階次為2階.由(3)式可得,傳動系統共振轉速為404 rmin.

1.3 扭振測量原理介紹

通過在變速箱殼體上固定安裝轉速傳感器,利用飛輪起動齒圈和變速箱輸入軸固定齒輪,得到發動機和變速箱輸入軸的轉速信號,經過扭振測試儀,將離散信號擬合為連續信號,最后通過計算機顯示、處理相關數據,可得到轉速-時間曲線,角加速度-時間曲線,轉角波動-時間曲線等等[5].圖4為扭振測試系統示意圖.

圖4 扭振測試系統示意圖

2 通過ECU標定優化熄火工況

通過ECU熄火標定策略優化降低發動機熄火時節氣門開度,可以在發動機缸體內形成負壓,對曲軸連桿機構的運動形成制動效應,使發動機轉速迅速下降,穿過共振區域,減小發動機的轉速波動,降低變速箱打齒聲.以下將在不同節氣門開度情況下,通過轉速、角加速度、相對轉角等數據的比較,分析節氣門開度對熄火工況的影響.

具體試驗操作過程:對車輛進行15 km的熱車,確保發動機水溫達到90℃以上,變速箱油溫60℃以上;使車輛處于空擋怠速工況,拉起手剎;發動機啟動,等到發動機轉速穩定后,開始記錄數據,約1 s后發動機熄火,等到發動機轉速為0 rmin后,停止并保存測試數據.每次更改節氣門開度標定后,重新完成發動機啟動和熄火動作,并記錄數據.

ECU標定優化節氣門開度為2﹪左右時,扭振測試數據如圖5所示.從圖5可以看出,發動機熄火時,轉速開始降低,當發動機轉速降低到400 rmin左右時,轉速開始出現較大波動,一直到轉速為0 rpm,轉速波動呈現增大的趨勢.在整個減速過程中,變速箱輸入軸最大角加速度大約為1 000 rads2,發動機輸出與變速箱輸出的最大相對轉角大約為30°.該工況下,可聽見明顯的變速箱打齒聲,該噪聲等級為5.5,會被少數用戶發現并引起抱怨.

圖5 節氣門開度為2﹪時的扭振數據

ECU標定優化節氣門開度為0.5﹪~1﹪時,扭振測試數據如圖6所示.從圖6可以看出,發動機熄火時,轉速開始降低,當發動機轉速降低到300 rmin左右時,轉速開始出現較大波動,一直到轉速為0 rmin,轉速波動呈現增大的趨勢.在整個減速過程中,變速箱輸入軸最大角加速度大約為400 rads2,發動機輸出與變速箱輸出的最大相對轉角大約為14°.該工況下,可聽見輕微的變速箱打齒聲,該噪聲等級為6.5,該聲音不會被用戶發現并引起抱怨.

ECU標定優化節氣門開度為0.0﹪~0.2﹪左右時,扭振測試數據如圖7所示.從圖7可以看出,發動機熄火時,在整個減速過程中,發動機輸出轉速和變速箱輸入轉速擬合度較好,無明顯轉速波動,變速箱輸入軸最大角加速度大約為200 rads2,發動機輸出與變速箱輸出的最大相對轉角大約為4°.該工況下,無變速箱打齒聲,該噪聲等級為7,主觀感覺好.

圖6 節氣門開度為0.5﹪~1﹪時的扭振數據

圖7 節氣門開度為0.0﹪~0.2﹪時的扭振數據

3 結論

試驗結果如表2所示,可見,在變速箱齒輪側隙合理的前提下,當發動機熄火時,隨著節氣門開度的降低,變速箱輸入軸的角加速度和最大相對轉角明顯減小,可消除變速箱的打齒聲.

表2 不同節氣門開度的扭振情況及噪聲評估結果

[1][日]小林明.汽車振動學[M].北京:機械工業出版社,1981:55-58.

[2]Alexander Fidlin,Roland Seebacher.DMF Simulation Techniques[M].8thLUK Symposium,Germany,2006:55-71.

[3]Schweinfurt,Hartmut Bach.Systematic search for and vibratory assessmentof new action principles for alternative rotary vibration decoupling systems in the passenger car driveline[J].Drive System Technique,2004(6):3-12.

[4]SujitMohire,Rakesh Burde.Evaluation of interdependent behavior of dual mass flywheel and engine starting system[C].SAE,2010-01-01.

[5]Adamson S.Improved approaches to the measurement and analysis of torsional vibration[C].SAE,2004 - 01-17.