梯度硬質合金的發展趨勢

陳巧旺,姜中濤,劉 兵,李 力,陳 慧

(1.重慶文理學院材料交叉學科研究中心,重慶 永川 402160;2.重慶市高校微納米材料工程與技術重點實驗室,重慶 永川 402160)

硬質合金由脆性的硬質相和韌性的粘結相組成,其主要特性決定了硬質合金材料存在耐磨性和韌性之間的矛盾,這種矛盾在傳統的均勻結構硬質合金中難以解決.1987年,日本科學家首次提出梯度功能材料(Functionally Gradient Materials,FGM)的概念[1],并將這一概念應用于硬質合金領域,便產生了梯度硬質合金.

所謂梯度硬質合金是指成分或組織呈梯度分布的硬質合金[2-4].梯度結構硬質合金恰好利用其特殊的結構或成分梯度變化,對不同的部位賦予不同的性能,使整體制品獲得優異的綜合機械性能.梯度硬質合金可以很好地解決均勻結構硬質合金中耐磨性和韌性之間的矛盾,從而提高硬質合金的綜合性能和使用壽命.因此,從其出現開始,備受科研工作者重視.

1 發展歷程

1.1 雙相梯度硬質合金

20世紀70年代瑞典Sandvik(山特維克)公司率先采用低成本的缺碳硬質合金滲碳技術開發出雙相梯度硬質合金DP(Dual Property)合金,該技術已于1985年10月申請了美國專利[5],并于1988年3月被正式授權.DP合金技術主要包括兩個方面,首先制得含均勻細小且體積分數可控的脫碳相WC+Co+η三相非正常組織合金,然后對此合金進行滲碳處理,并對合金內各梯度層的厚度進行有效控制.它的實質是在制取含有均勻分布的缺碳η相硬質合金的基礎上,通過滲碳處理來改變合金中粘結相的分布,賦予合金不同部位以不同的性能.經滲碳處理后制品形成三明治結構:表層的η相被消除,Co向中心部位遷移,使表層Co含量偏低;中間存在一個富Co層;而心部為仍有η相存在的三相合金.這種Co含量梯度分布的硬質合金表層硬度高,耐磨性好,心部具有良好的沖擊韌性,合金的耐磨性和韌性得到了很好的協調,使用效果較傳統制品有顯著提高.該技術被譽為“硬質合金歷史自1950年以來最重要的革新”.

圖1 雙相梯度硬質合金的金相照片[6]

圖1為雙相梯度硬質合金的金相照片.內部為WC+Co+η三相合金區域,中間環形區域為富Co區域,外部為WC+Co兩相合金區域.該類合金主要用于硬質合金球齒.目前Sandvik(山特維克)公司已推出3個牌號的產品:DP55,DP60,DP65.在石灰石隧道鉆孔中,采用帶DP55圓錐形球齒的45 mm沖擊鉆頭,其鉆進速度達1.96 mmin,平均壽命達3 121 m;而原有硬質合金球齒鉆頭的鉆進速度和平均壽命則分別為1.48 mmin和1 000 m.采用DP60較重負荷球齒鉆頭在石英礦巖上鑿孔時其平均壽命為83 m,而原有硬質合金球齒鉆頭的壽命只有53 m.DP產品以其優異性能,于1986年小規模投放市場6年之后,占硬質合金柱齒總產量的30﹪~40﹪.

1.2 涂層基體梯度硬質合金

此類梯度合金主要用于涂層基體,其特點是表面無立方相碳化物和碳氮化物,粘結劑含量高于名義粘結劑含量,表面區域具有良好的塑性和韌性,可以很好地吸收裂紋擴散時的能量,阻止其進一步向合金內部擴散,提高了涂層與基體的結合力,使刀具表面具有較高的硬度而芯部具有較高的強度,從而提高刀具的使用壽命.

此類梯度合金的研發始于20世紀80年代,Suzuki等[7]首次報道了表面無立方相的梯度硬質合金,并對其形成機理進行了解釋,提出了關系式(1).其實驗結果顯示梯度層的厚度與時間呈拋物線關系,表面梯度層的形成是一個擴散控制過程.不過,對于其形成機理,他們僅考慮了N元素對梯度層的影響,而沒有考慮其它因素對梯度層的影響,認為液態粘結相中的N含量決定著立方相的衰減速度,N的擴散速度控制著梯度層的形成速度.

其中,X為梯度層厚度,fr為粘結相體積分數,DN為氮在液態粘結相中的擴散系數,[N]b為氮在梯度層晶界的濃度,[N]s為氮在表面液態粘結相中的濃度;c(N)為氮在材料本體中的濃度,t為燒結時間.

繼 Suzuki之后,Schwarzkpf等[8]對這一現象進行了進一步的研究,對該理論進行了進一步完善,指出梯度層的形成除了與N元素的向外擴散有關外,還與Ti元素的向內擴散有關,并且指出后者的擴散速度控制著梯度層的形成速度,梯度層的厚度由(2)式表示.

其中,k2為成分常數,AA為最小鈷濃度,c(Ti)c(N )為Ti與N的濃度比,DTi為Ti在液態粘結相中的擴散系數,c(A)為N在本體中的濃度.其余變量與(1)式中相同.

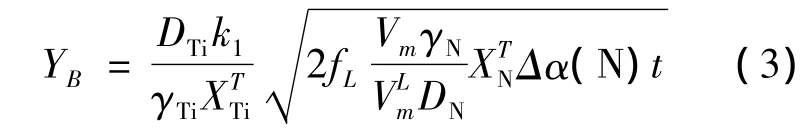

Gustafson等[9]繼續對該理論進行完善,其創新之處在于:在表達梯度層厚度的時候,用元素的活度替代了濃度,提出了新的動力學關系式(3).該關系式同時包含了 Suzuki等[7]和 Schearzkopf等[8]的推論,更好地解釋了梯度層的形成機理.

其中,YB為梯度層厚度,fL為液相體積分數,Vm為液相摩爾體積,α(i)為i元素的活度,γi為i元素的活度系數,Δα(N)為N的活度梯度.其余變量與(1)式中對應變量相同.

Ekroth 等[10]用擴散動力學軟件 DICTRA[11]對梯度層的相體積分數和組元濃度分布進行了計算機模擬,模擬結果與實驗結果相吻合.

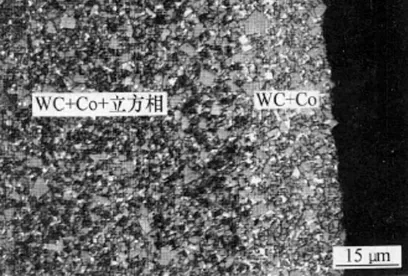

圖2為涂層基體梯度硬質合金的微觀組織結構.可以看出,表層存在一個只含WC和Co相,不含立方相的梯度層.目前此類梯度合金在國內外已經廣泛應用.如Sandvik(山特維克)公司的GC4225、GC4235,Kennametal(肯納金屬)公司的KU30T,Iscar(伊斯卡)公司的 IC9150、IC9250、IC9350,株洲鉆石切削刀具股份有限公司的YBC152、YBC252等牌號的涂層合金,均采用了表面富粘結相的梯度硬質合金基體,與用傳統基體涂層相比,刀具壽命提高均在20﹪以上.此類梯度硬質合金用于刀具涂層材料的基體,在世界金屬切削工業技術中的應用幾乎達到了90﹪[12].

圖2 涂層基體梯度硬質合金的微觀組織[13]

1.3 表層富立方相梯度硬質合金

梯度硬質合金的最新研究方向是表層富立方相的功能梯度硬質合金[14-19].此類梯度合金與第二類梯度合金的設計思路相反,表面富含立方相的碳化物或碳氮化物,表層下部存在一個富粘結相的過渡層,芯部則為基體.眾所周知,硬質合金中的立方相碳化物和碳氮化物具有比密排六方相的WC更高的硬度.因此,富立方相的表層具有更高的硬度和耐磨性,同時,過渡區域富含的粘結相可以抵抗裂紋的擴展,提高材料的使用壽命.

目前,此類合金在國外的研究十分活躍.Vienna University of Technology(維也納工業大學)、聯合WIDIA(維迪阿)公司、Max-Planck-Institute for Iron Research(馬克思-普朗克鋼鐵研究所)、Sandvik Coromant(山特維克可樂滿)公司等均正在投入大量的人力物力進行研究.目前已經制備出了相關的樣品,實現了合金表面的梯度化,并且可以實現多種元素的梯度化分布.相關的切削試驗表明:此類梯度合金具有十分優異的切削性能.目前并未見國外各廠家推出相關的系列產品,各廠家正在加緊對其進行深入系統地研究,以加快形成各自的知識產權及技術優勢.

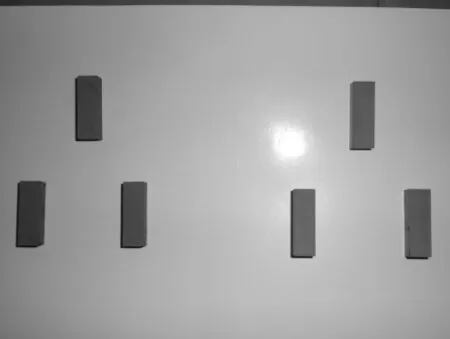

本課題組在相關研究項目的支持下,對此類表層富立方相梯度硬質合金進行了研究.現已成功制備出表層富立方相梯度硬質合金樣品(如圖3所示),實現了合金表面區域元素的梯度化分布(如圖4所示).下一步是結合實際應用,對其進行放大和試生產.

2 結論

梯度硬質合金利用成分或組織梯度達到性能梯度變化,賦予硬質合金制品優異的綜合性能和使用性能,是解決硬質合金制品耐磨性與韌性難以同時兼顧的有效途徑之一.眾多研究結果均已表明,與傳統均質硬質合金相比,梯度硬質合金,尤其是表層富立方相梯度硬質合金,無論是作為制品直接工程應用,還是用作超硬涂層(如CVD金剛石涂層、類金剛石碳涂層、TiN基涂層等)的基體材料,都具有顯著的技術特色和廣泛的應用前景.

可以預見,梯度硬質合金以其優異的綜合性能和較低的生產成本,將會是硬質合金領域重點發展的方向之一;開發硬質合金梯度化技術是硬質合金領域新的研究方向之一.

圖3 表層富立方相梯度硬質合金(左側)與普通硬質合金樣品(右側)

圖4 表層富立方相梯度硬質合金的微觀組織

[1]Niino M,Hirat T,Watanbe R.Study on the heat-resistant functionally gradient material[J].Magazine Composite Materials Japan,1987,13(6):257-264.

[2]Andren H O.Microstructure development during sintering and heat-treatment of cemented carbides and cermets[J].Materials Chemistry and Physics,2001,67(1/3):209-213.

[3]劉詠,王海兵,羊建高,等.梯度硬質合金結構與性能的關系[J].粉末冶金材料科學與工程,2005,10(6):356-360.

[4]張麗娟,饒秋華,賀躍輝,等.梯度功能材料熱應力的研究進展[J].粉末冶金材料科學與工程,2005,10(5):257-263.

[5]Fischer-Udo K R,Hartzell E T,Akerman Jan G H.Cemented carbide body used preperably for rock drilling and mineral cutting[P].USA 4743515,1988.

[6]Liu Y,Wang H B,Long Z Y,etal.Microstructural evolution and mechanical behaviors of graded cemented carbides[J].Materials Science and Engineering A,2006,426(1-2):346-354.

[7]Suzuki H,Koji H,Yasuro T.Beta-free layer formed near the surface of vacuum-sintered WC-beta-Co alloys containing nitrogen[J].Trans.Japan Inst.Met,1981,22(11):758-764.

[8]Schwarzkopf M,Exner H E,Fischmeister H F.Kinetics of compositionalmodification of(W,Ti)C-Co alloy surface[J].Mater.Sci.Eng.A,1988,105/106:225-231.

[9]Gustafson P,?stlund ?.Binder-phase enrichment by dissolution of cubic carbides[J].Int.J.Refract Met.Hard Mater,1993-1994,12(3):129-136.

[10]Ekroth M,Frykholm R,Lindholm M,et al.Gradient zone in WC-Ti(C,N)-Co-based cemented carbides experimental study and computer simulations[J].Acta Mater,2000,48(9):2177-2185.

[11]Andersson JO,Helander H,Hdghmd H,et al.Thermal-calc&dictra computational tools for materials science[J].Galphad,2002,26(2):273-312.

[12]Barbatti C,Garcia J,Sket F,et al.Influence of nitridation on surfacemicrostructure and properties of graded cemented carbides with Co and Ni binders[J].Surface& Coatings Technology,2008,202(24):5962-5975.

[13]陳 利,吳恩熙,王社權,等.WC-Ti(C,N)-Co梯度硬質合金表面韌性區的形成機理[J].中南大學學報:自然科學版,2006,37(4):650-654.

[14]陳巧旺,蔣顯全,姜愛民.滲氮燒結的YT15梯度硬質合金微觀組織[J].粉末冶金材料科學與工程,2011,16(3):437-441.

[15]Lengauer W,Drever K.Functionally graded hardmetals[J].Journal of Alloys and Compounds,2002,338(1/2):194-212.

[16]Chen LM,LengauerW,Drever K.Advances in modern nitrogen-containing hardmetals and cermets[J].International Journal of Refractory Metals&Hard Materials,2000,18(2/3):153-161.

[17]Hashe N G,Norgren S,Andren H O,etal.Reduction of carbide grain growth in WC-VC-Co by sintering in a nitrogen atmosphere[J].International Journal of Refractory Metals& Hard Materials,2009,27(1):20-25.

[18]Hashe N G,Neethling JH,Andren H O,et al.The influence of sintering in nitrogen gas on themicrostructure of a WC-VC-TiC-Co cemented carbide[J].International Journal of Refractory Metals&Hard Materials,2008,26(5):404-410.

[19]Barbatti C,Sket F,Garcia J,et al.Influence of bindermetal and surface treatment on the corrosion resistance of(W,Ti)C-based hardmetals[J].Surface&Coatings Technology,2006,201(6):3314-3327.