搭接區域黑度未重疊區對檢測比例的影響

王 恒,馬延超,張麗麗

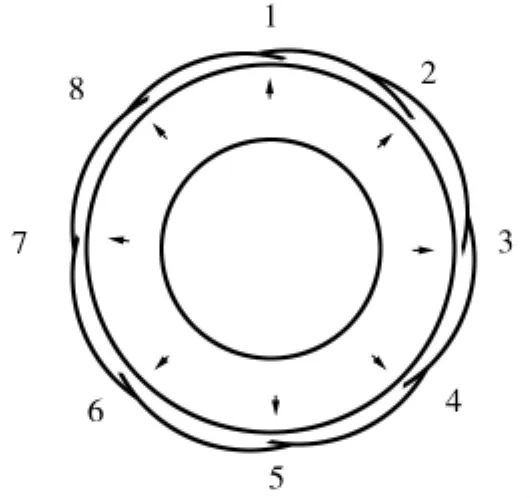

在對周向曝光一次完成整條焊縫100%檢測的底片進行評定時(見圖1),常會發現相鄰兩張底片中,后一張底片上搭接區域的黑度總是較淡,隨被檢焊縫材質的不同,及受射線源的種類和增感屏、濾光板等的限制,二者的黑度差也不同。其中,以鋁合金焊縫和使用了濾光板的大厚度焊縫的γ探傷底片尤為明顯。以鋁合金(5083-O)焊縫為例,后一張底片上搭接區域的黑度一般會比有效評定區域內的黑度低0.5左右(見圖2)。

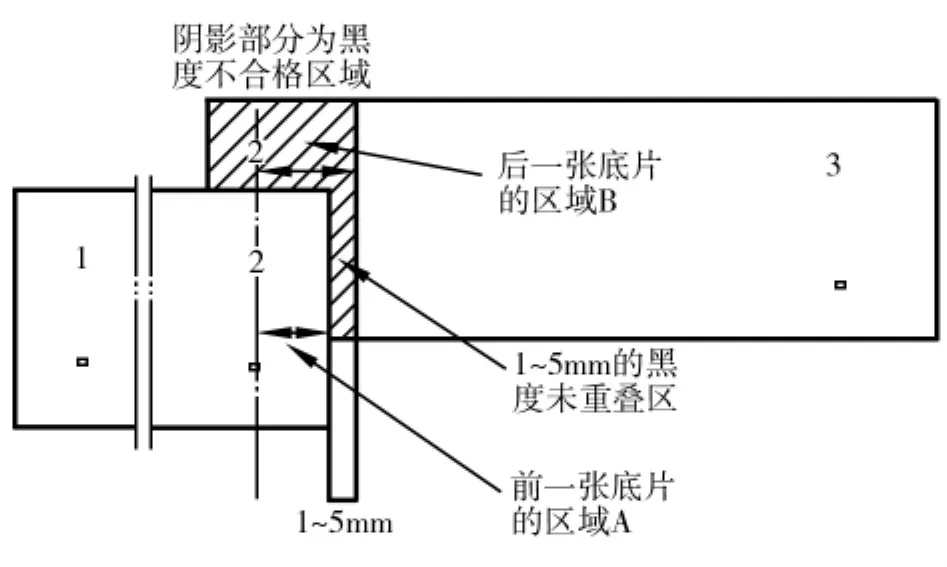

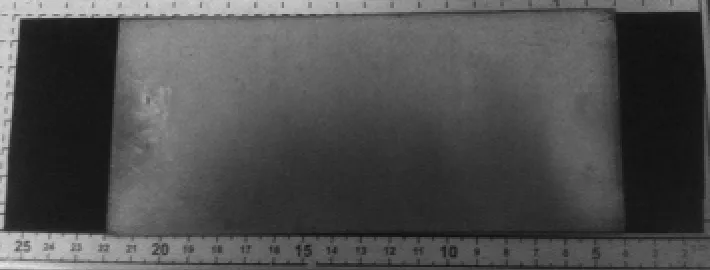

若圖中底片滿足ASME-V的要求,且D=2.91~2.96為應識別的IQI絲徑附近的黑度,則區域B處的黑度至少應滿足Db≥2.91-2.91×15%=2.47,而現在區域B的黑度最大為Db=2.40<2.47,顯然區域B處的黑度不符合ASME-V的要求。對此通常對前一張底片上的區域A進行評定,做出區域B所對應焊縫部分合格與否的結論(見圖3)。

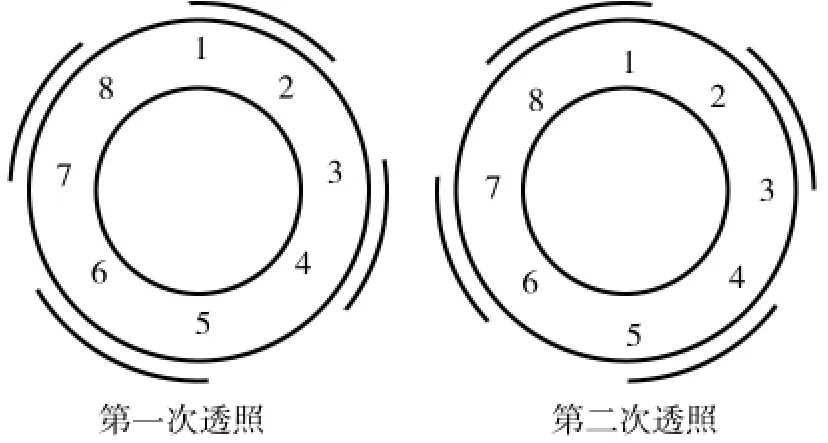

圖1 中心曝光技術,曝光一次完成100%檢測的底片分布圖

1 黑度未重疊區及引發問題

在實際工作中將前后兩張底片搭接在一起時會出現如下兩種現象:

(1)相鄰兩張底片搭接區域的影像完全重合。

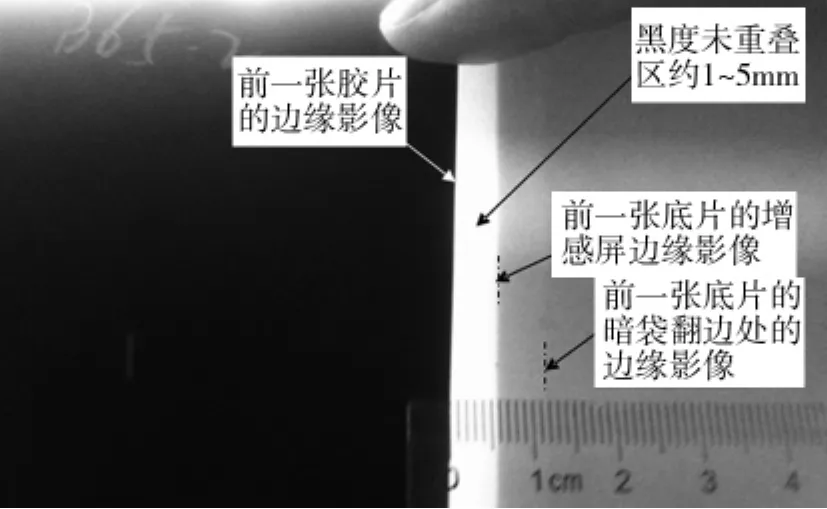

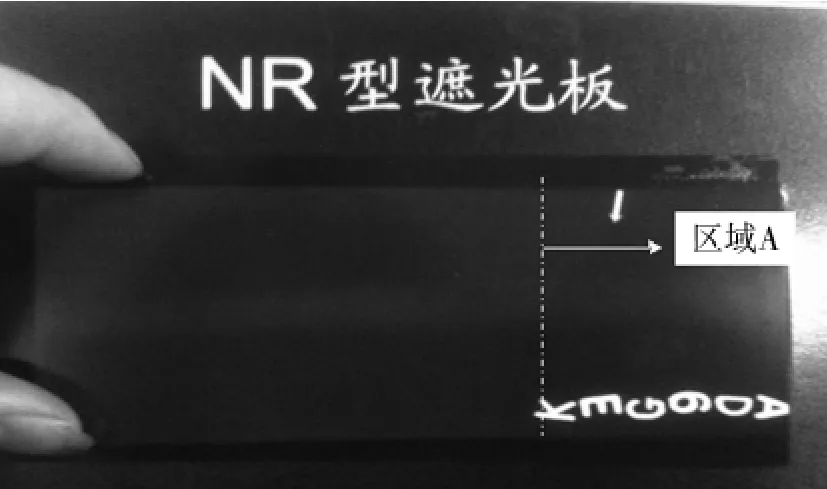

(2)相鄰兩張底片的搭接區域影像不能完全重合,區域B中總有約1~5 mm區域無法被區域A覆蓋(見圖3、圖4),即“黑度未重疊區”。

圖2 后一張底片的黑度分布

圖3 底片搭接區域示圖

對于現象①,若(后一張底片)區域B的黑度不符合標準要求,只要對(前一張底片)區域A進行評定,即可實現100%檢測的要求。

對于現象②,若區域B的黑度不符合標準要求,則對區域A進行評定是否能滿足檢測的要求呢?底片評定人員對此有不同的解釋及處理方法。

2 原因分析及驗證

2.1 原因分析

(1)觀點一認為,“黑度未重疊區”是否出現及其黑度是否滿足相關標準要求對實際檢測比例均無影響。理由是在布置射線底片時已經能夠完全滿足100%透照的要求,沒有必要在底片評定階段再次確認射線底片是否已經100%反映了整條焊縫的情況。評定時只需對單一底片中黑度合格部分進行評定即可,黑度不合格部分則不在評定考慮范圍內。對于采用周向曝光技術曝光一次完成100%檢測來說,一次透照長度為整條焊縫的周長,搭接標記只是用來確認相鄰兩張底片的連續性。而“黑度未重疊區”則是由于透照時相鄰兩張底片在搭接處沒有完全貼緊,以及增感屏、濾光板等的邊緣造成射線折射及散射后的結果。

圖4 相鄰兩張底片區域A與區域B不完全重疊

(2)觀點二則認為,若“黑度未重疊區”的黑度無法滿足相關標準的要求,就不滿足評定條件,也就無法對“黑度未重疊區”進行評定。為了確保對整條焊縫實現100%檢測的要求,則至少需對“黑度未重疊區”重新透照。鑒于該“黑度未重疊區”是因搭接處前一張膠片的增感屏、濾光板等大于膠片尺寸所致,故在實際檢測時很難避免。一些制造廠遇到此類問題時按照奇數、偶數布置底片的方式,直接進行兩次曝光(見圖5),以實現對焊縫100%檢測的目的。采用此方法照出的底片黑度均勻,在有效評定區域內不存在黑度較淡的區域B,進而也避免了“黑度未重疊區”的出現及其對底片評定及實際檢測比例的影響,但曝光時間則需增加一倍。例如,使用?2 mm,活度為70Ci的射線源對100 mm的碳鋼焊縫進行透照,在焦距為450 mm的情況下,曝光一次大概需要3 h;而按奇數、偶數布片方式透照兩次則需要大約6 h。

2.2 實驗驗證

圖5 底片曝光布置圖

按照觀點一,凡是被射線照射到的物體,例如暗盒、增感屏、濾光板等都會成為散射源,而這種散射源的作用對后一張底片來說,會導致影像邊界模糊,產生低黑度區域的周邊被侵蝕,面積縮小的所謂“邊蝕散射”現象。但從圖4中可以看出,前一張底片的暗袋、增感屏等的“邊蝕散射”現象在后一張底片上的影像基本可以忽略,其邊界模糊區用肉眼基本分辨不出,更不可能是“黑度未重疊區”。另外,在工件和膠片暗盒之間加濾光板通常用于Ir192和Co60射線照相或高能X射線照相中,作用是過濾工件中產生的低能散射線,提高射線照射質量,對邊蝕散射的減弱及消除效果明顯。

綜上所述,“黑度未重疊區”并不是透照時相鄰兩張底片的搭接處沒有完全貼緊,以及增感屏、濾光板等的邊緣造成射線折射及散射后的結果。

按照觀點二,由于X射線和γ射線在穿透物質過程中與物質相互作用會產生吸收及散射。因此透照時搭接處的前一張膠片的暗盒、增感屏、濾光板等吸收了部分的射線能量,從而導致到達區域B的射線能量較其它區域少,所以區域B的黑度較淡。又因為在搭接處的前一個暗盒內增感屏、濾光板等的長度超出了膠片長度,因此在后一張底片的搭接區域就出現了這個黑度較淡的“黑度未重疊區”。

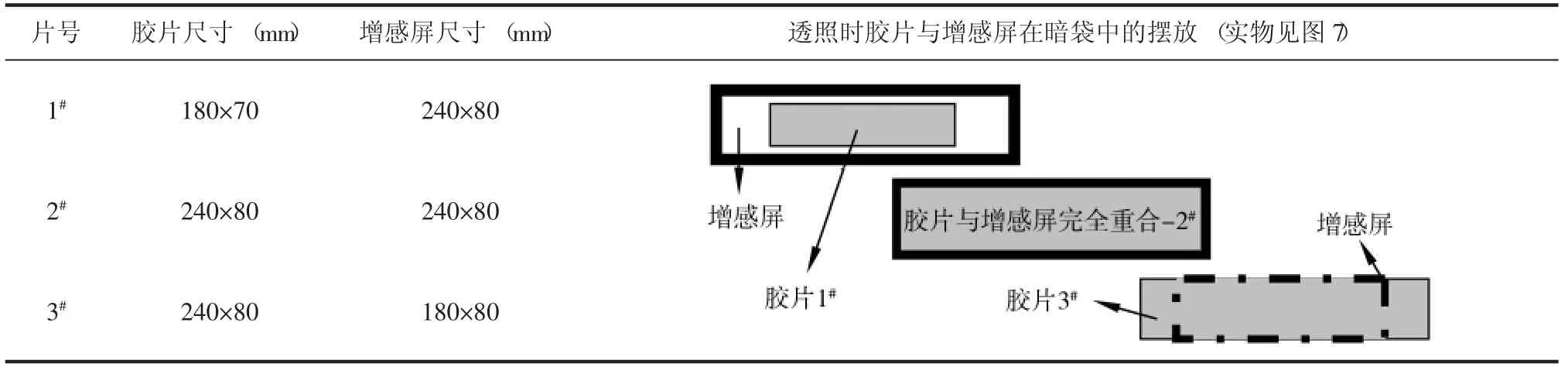

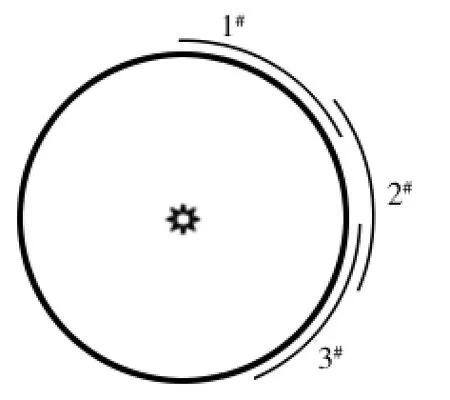

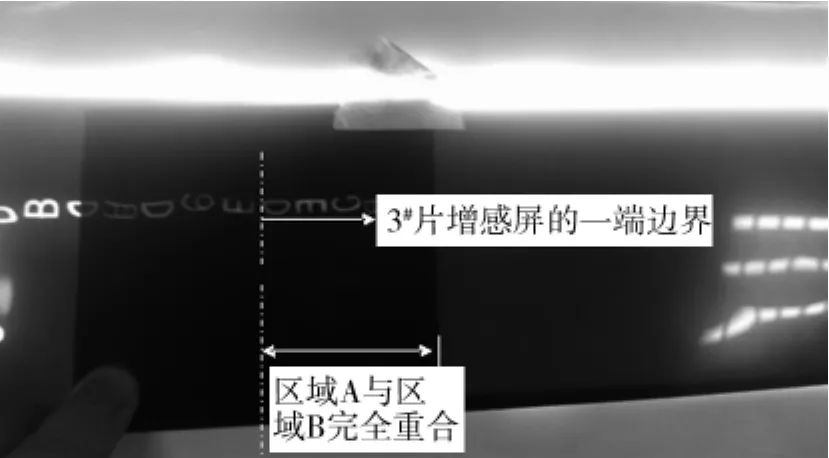

為了驗證觀點二,本文采用一次透照(周向曝光)三張連續搭接膠片的方法進行實驗(見表2、圖6~圖9),得到透照后的影像(見圖10~圖14)。

可以看出,實驗結果與觀點二相符合。

表2 試驗膠片及增感屏尺寸 (mm)

圖6 試驗時,三張連續底片的布片情況

圖7 1#片,膠片長度小于增感屏的長度

3 黑度未重疊區產生幾率

以鋁合金焊縫為例,在實際周向曝光時一般會選用尺寸同為360 mm×80 mm的膠片+增感屏+暗袋組合進行透照。但由于目前市場上盒裝膠片的最大常規尺寸為350 mm×430 mm,所以為了節約膠片,通常裁片人員都將此膠片裁成350 mm×80 mm的規格,可以裁5張;而按360 mm×80 mm只能裁出4張,比較浪費。因此檢測時實際透照組合為:膠片(350 mm×80 mm)+增感屏 (360 mm×80 mm)+暗袋(360 mm×80 mm),膠片尺寸小于增感屏尺寸。即便使用360 mm×80 mm規格的膠片,由于裁片或裝片人員在暗室工作時總會有小的誤差,使膠片與增感屏(濾光板)等不能完全重合,也會導致暗盒內膠片的一端長度小于增感屏(濾光板)長度,則透照后將前后兩張底片搭接在一起觀察時,就必然會出現“黑度未重疊區”。說明在通常情況下,“黑度未重疊區”發生幾率總是大于搭接區域完全重合的幾率。因此為避免漏檢,按照奇數、偶數布置底片,進行兩次周向曝光也就成為合理選擇。

圖8 2#片,膠片長度等于增感屏的長度

圖9 3#片,膠片長度大于增感屏的長度

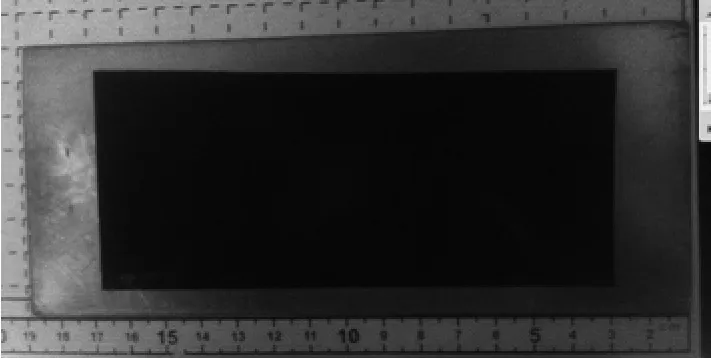

圖10 1#片曝光后的影像(膠片長度小于增感屏的長度)

圖13 將1#和2#搭接后的影像

圖14 將2#和3#搭接后的影像

另外,被檢測材料的吸收系數對后一張底片搭接區域的黑度也有影響。

在選用X射線進行透照時(包括對鋁合金(5083-O)焊縫和中薄板的碳鋼、低合金鋼及奧氏體不銹鋼對接焊縫),一般都會使用厚度均為0.03 mm的鉛增感屏做前屏和后屏。由 [1]中第120頁表4-4可知,在100 kV時,鋁合金的射線透照等效系數Ψ1=0.1,鉛的等效系數Ψ2=14.0,則對鋁合金焊縫透照后,后一張底片上區域B處所接收的射線能量比非搭接區域所接收到的少約8.4 mm鋁合金所能吸收的射線能量;而在220 kV時,鐵/鋼的射線透照等效系數Ψ3=1.0,鉛的等效系數Ψ4=12.0,則對碳鋼、低合金鋼、奧氏體不銹鋼等中薄板焊縫透照后,后一張底片上區域B所接收的射線能量比非搭接區域少約0.72 mm被檢焊縫材質所能吸收的射線能量。顯然8.4 mm遠大于0.72 mm,所以在實際周向曝光射線照相底片上,會出現鋁合金(5083-O)焊縫搭接處的黑度較淡區域的黑度與底片上其它區域的黑度的差值通常會超出相關標準中關于黑度差值的最低要求的情況。因此在此類底片評定時,不僅要關注有效評定區內黑度的最低值,還要關注有效評定區內的黑度差值是否也滿足相關標準的要求。而碳鋼,低合金鋼及奧氏體不銹鋼中薄板對接焊縫周向曝光射線照相底片上,因搭接處黑度較淡區域的黑度與底片上其它區域的黑度差值一般不會超出相關標準中關于黑度差值的最低要求,評定時只要關注搭接區域的黑度是否滿足相關標準的最低要求即可。而對于使用濾光板的γ射線周向曝光底片,以使用2 mm的鉛濾光板為例(由 [1]中第120頁表4-4可知,Co60的射線透照等效系數Ψ3=2.3),則后一張底片上區域B所接收到的射線能量比非搭接區域少約9.7 mm被透焊縫所能吸收的射線能量,因此其區域B的黑度也會超出相關標準的要求。

4 結語

當不能確定“黑度未重疊區”的黑度能否滿足相關標準要求時,在透照時所選用的膠片長度要大于或等于增感屏(濾光板)等的長度,且裝片時要保證膠片能完全覆蓋增感屏及濾光板等。即使由于某種原因不能做到以上要求,那么至少要保證裝片時暗盒內膠片的一端能完全覆蓋增感屏及濾光板等,且在透照時,應確保此端能直接緊貼焊縫,以使另一端處于相鄰暗盒的后面。這樣,也可避免“黑度未重疊區”的出現,實現射線源中心周向曝光一次即可完成100%檢測比例的要求。

[1]中國特種設備檢驗協會組織編寫強天鵬射線檢測第2版中國勞工社會保障出版社,2007.