不銹鋼熱軋生產線工藝及設備配置分析

馬 博,趙華國,洪 冰

隨著我國經濟建設不斷發(fā)展和人發(fā)生活水平逐步提高,近年來國內不銹鋼熱軋市場需求不斷加大。其中,薄規(guī)格優(yōu)質不銹鋼熱軋產品因能夠提高后續(xù)冷軋的年產量和產品質量而受到不銹鋼熱軋生產廠家的重視。這就要求冶金行業(yè)制造供應商以及相關設計研究單位要全面掌握不銹鋼熱軋生產線的工藝、設備配置及其特點,制定出最為合理經濟的實施方案,提高不銹鋼熱軋生產線的回報率,從而在該市場領域中占據有利的位置。

1 不銹鋼熱軋基本工藝參數

在通常情況下,不銹鋼熱軋來料為合格無缺陷的連鑄板坯,厚度范圍160~220 mm,最大長度12 000 mm。產品為200系不銹鋼、300系不銹鋼和400系不銹鋼,成品厚度范圍2.5(2.0)~12.7mm。

2 機型選擇分析

國內不銹鋼熱軋生產線的型式主要有熱連軋和爐卷軋機兩種,而連鑄連軋不銹鋼生產技術尚未有工業(yè)化實例。

爐卷軋機具有投資少、占地小、生產靈活等特點[1]。其前后所設卷取爐可為軋制溫度范圍窄、變形抗力大的鋼種提供良好的溫度條件,可避免軋制過程中帶鋼邊部開裂。因此主要用于不銹鋼等鋼種,但表面質量較差。在設備配置方面,1+1布置型式的爐卷軋機 (1架粗軋機+1架爐卷軋機)的產能較低,產品最小厚度約為2.75 mm;而1+1+3布置型式的爐卷軋機 (1架粗軋機+1架爐卷軋機+3機架精軋機組)的產能可達百萬噸級,產品最小厚度約為2.0 mm,該技術只有SMS Demag公司在芬蘭的奧托肯普公司軋線改造工程上使用過,國內泰鋼1800 mm爐卷軋機正在進行此項技術改造,其技術成熟性還有待驗證。

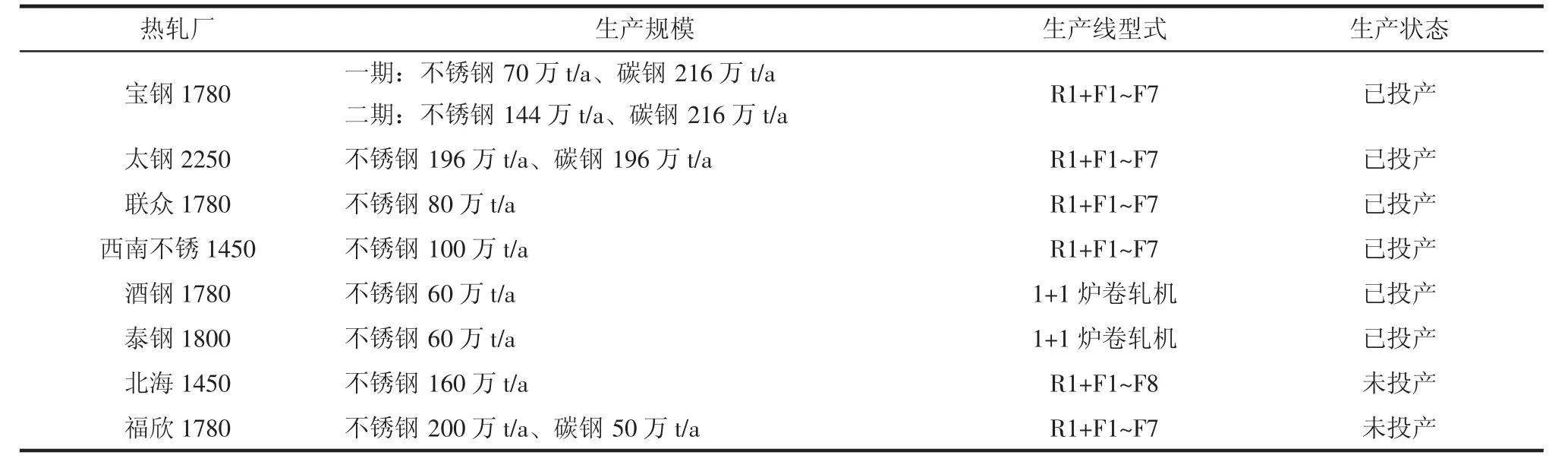

目前,對國內生產廠家來說最適合的型式應為熱連軋生產線(見表1)。

3 工藝流程及設備配置

3.1 工藝流程

不銹鋼常規(guī)熱連軋生產線工藝流程為:合格無缺陷連鑄坯→加熱爐→粗除鱗機→粗軋機組→中間保溫設備→飛剪→精除鱗機→精軋機組→層流冷卻→卷取機→打捆→稱重→噴印→入庫。

表1 國內不銹鋼熱軋廠生產線的生產規(guī)模和型式

3.2 加熱爐分析

隨著連鑄工藝技術的發(fā)展,不銹鋼連鑄坯的不修磨率已得到較大提高,某些熱軋廠鉻系不銹鋼連鑄坯的不修磨率已提高到90%以上,鎳系不銹鋼已提高到60%以上,含鈦不銹鋼還必須全面修磨[2]。因此針對不同不銹鋼鋼種裝爐分別采用冷裝 (CCR)和熱裝 (HCR)兩種方式以節(jié)省能源和降低生產運行成本,加熱爐主要型式為步進梁式加熱爐。

3.3 粗除鱗機分析

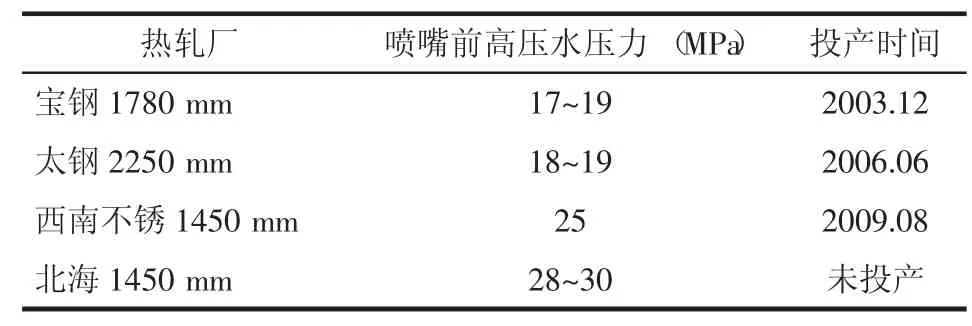

由于不銹鋼產品對其表面質量要求較高,這就要求粗除鱗機對帶鋼表面氧化鐵皮的打擊力必須足夠大,能夠將氧化鐵皮覆蓋層厚度最大程度地減小。因此粗除鱗機需要設置比較高的噴嘴前高壓水壓力 (見表2)。

表2 國內不銹鋼熱軋廠的噴嘴前高壓水壓力值

從表2可以看出,隨著生產線投產時間的不斷推進,粗除鱗機噴嘴前高壓水壓力值呈不斷加大趨勢。

3.4 粗軋機組分析

粗軋機組一般由1架立輥軋機和1架四輥水平可逆式粗軋機組成。其中立輥軋機采用全液壓壓下,同時配置短行程 (SSC)和自動寬度控制(AWC)功能,可對粗軋板坯進行寬度及頭尾形狀控制,提高板坯邊部質量和收得率。

粗軋機采用高剛度、大壓下四輥水平可逆式軋機,其壓下方式為電動APC加液壓HGC,一方面可以更好地完成工作輥的調零、調平和過載保護,另一方面還可以提高帶鋼厚度精度、操作穩(wěn)定性和防止鐮刀彎。由于不銹鋼在熱軋過程中會產生較大的煙塵,因此粗軋機應配有排煙除塵裝置。在粗軋機的入、出口導衛(wèi)上還應裝有高壓水除鱗集管,用于清除帶鋼表面在軋制過程所產生的二次氧化鐵皮。在粗軋除鱗制度方面不同設備供應商的除鱗制度有所不同,其中日本的除鱗制度是僅在第1道次除鱗,而德國是在第1、3、7道次除鱗,這種除鱗制度會使帶鋼溫降較大,增加軋制較薄規(guī)格產品時的難度。

為保證精軋入、出口溫度,應盡可能提高粗軋機軋出中間坯的溫度,為此應盡可能減少粗軋道次和提高粗軋速度,現在一般選用5道次軋制,這就要求粗軋機必須具有足夠大的軋制能力,在力能參數選擇上要比同規(guī)格的碳鋼軋機要大一些。此外,因減少粗軋道次而增加道次壓下量則有可能造成咬入角大于摩擦角導致帶鋼不能咬入,因此最大道次壓下量應限制在50 mm。

3.5 中間保溫措施分析

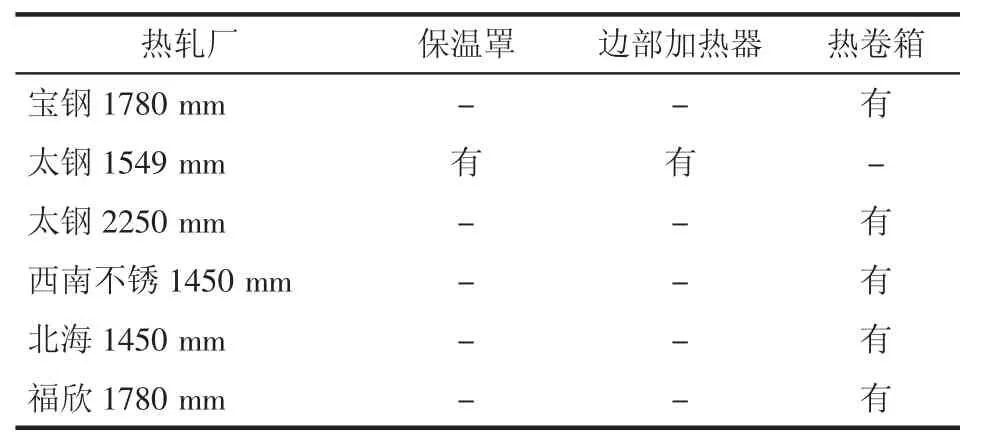

由于不銹鋼變形溫度范圍窄,對精軋出口溫度要求較高,因此在設備配置時必須考慮中間保溫措施。目前不銹鋼熱連軋中間保溫措施一般分為兩種:熱卷箱;保溫罩+邊部加熱器[3](見表3)。

從表3可以看出,大部分的熱軋生產廠采用熱卷箱對中間坯進行保溫,其優(yōu)點如下:

(1)采用熱卷箱時,中間坯頭尾溫差可控制在30℃以內,能夠有效減少中間坯進入精軋機組的頭尾溫差。

(2)由于采用熱卷箱時中間坯的頭尾溫差小,精軋機組可采用恒速軋制或采用小的加速度軋制,因此在同等電機容量下可實現更薄、更寬規(guī)格不銹鋼帶鋼的生產。

表3 國內幾家不銹鋼熱軋生產廠的中間保溫措施

(3)由于采用熱卷箱會使中間坯進入精軋機組時溫度較高,因此軋輥磨損較小,不銹鋼帶鋼的表面質量,特別是邊部質量好。

(4)采用熱卷箱可縮短粗軋機與精軋機組之間的距離,縮短中間輥道長度,減少投資。

(5)邊部加熱器電耗大、加熱線圈也比較昂貴,運行和維護成本高。

3.6 飛剪分析

中間坯在進入精軋機組前需要用飛剪進行不規(guī)則頭尾剪切,將帶鋼頭尾剪成弧型,在切頭時剪刃速度應當稍快于帶鋼的運行速度,切尾時剪刃速度應當稍慢于帶鋼的運行速度,以保證被切掉的部分即刻被上刀片拋出,并迅速脫離帶鋼母體。飛剪前應設有帶鋼頭部形狀檢測儀,實現飛剪優(yōu)化剪切,減少切損,提高收得率。

3.7 精除鱗機分析

精除鱗機用于去除中間坯在軋制過程中產生的二次氧化鐵皮。由于某些不銹鋼鋼種 (如奧氏體不銹鋼)在熱軋過程中產生的二次氧化鐵皮較少,并且其對精軋入、出口溫度要求較高,因此為了避免在精軋入口前有較大的溫降,需采用高壓蒸汽的方式進行精除鱗,保證帶鋼精軋入、出口溫度;而對溫度方面要求不高的不銹鋼鋼種仍可采用高壓水除鱗方式。精除鱗機的設備結構對于碳鋼生產和不銹鋼生產來講區(qū)別不大,只是在除鱗箱內增加1組集管用于蒸汽除鱗。

3.8 精軋機組分析

精軋機組全部采用全液壓壓下系統(tǒng)和厚度自動控制 (AGC)系統(tǒng)以提高帶鋼全長厚度控制精度,設置閉環(huán)板形控制系統(tǒng)用于動態(tài)調節(jié)帶鋼的凸度和平直度,以便于穩(wěn)定生產板形良好的帶鋼,提高產品的質量。精軋機之間設有低轉動慣量液壓活套,用于控制精軋機組速度和帶鋼張力。精軋機組還設有竄輥裝置,以使軋輥磨損均勻,增加同寬度產品軋制量,降低輥耗。為了避免精軋過程中帶鋼因較大溫降而造成軋制困難,在精軋機組中不設機架間冷卻裝置,僅配置軋輥冷卻水和煙塵抑制水,并且為了排除軋制過程中所產生的煙塵,減少煙塵排放,保護環(huán)境,精軋機組應配有排煙除塵裝置。

在精軋機組前可選擇配置1架小立輥軋機,主要起軋件對中和邊部軋制的作用,防止精軋過程中軋件出現邊裂。

從表1中可以看出,精軋機組一般由7~8架四輥不可逆式軋機組成,且以7架方案為主。在力能參數的選擇原則上與粗軋機類似。

3.9 層流冷卻分析

層流冷卻目的是通過控制帶鋼的終冷溫度來獲得良好的組織和力學性能。不銹鋼的軋后冷卻與碳鋼有所不同,文獻 [4]認為不銹鋼熱軋后只需進行空冷,但根據熱軋生產廠現場反饋,除馬氏體不銹鋼軋后不需水冷以外,奧氏體不銹鋼軋后需進行水冷以達到適宜的卷取溫度 (620~680℃),以便于更好地控制產品表面質量。至于鐵素體不銹鋼由于終軋溫度比較低 (800~880℃)[5],在軋后水冷投入與否的問題上,熱軋生產廠的看法各不相同。

3.1 0 卷取機分析

卷取機采用液壓缸驅動側導板、夾送輥以及助卷輥,其中卷筒采用低慣量無級液壓漲縮式,助卷輥采用自動踏步控制系統(tǒng) (AJC),可保證帶鋼表面質量和卷取質量。

帶鋼經由伺服液壓系統(tǒng)控制的卷取機前側導板對中后,頭部進入夾送輥并進行頭部定位,3個助卷輥設定位置,卷筒直徑為帶卷內徑,當帶鋼在卷筒上卷取頭3~5圈的過程中,助卷輥進行踏步控制,以保證鋼卷內圈不產生壓痕;卷3~5圈后,卷筒漲到卷取直徑,助卷輥打開,卷取機在恒張力狀態(tài)下卷取;當帶鋼卷到最后2~3圈時,助卷輥壓下,帶鋼尾部通過夾送輥時進行尾部定位,將帶鋼尾部停在鋼卷下部位置,卸卷時由小車托起鋼卷防止松卷。

4 生產線長度確定原則

(1)在軋制過程中,軋件與設備之間不得發(fā)生干涉。

(2) 不得因生產線過長導致精軋入口溫度降低,造成生產成本加大。

5 實例

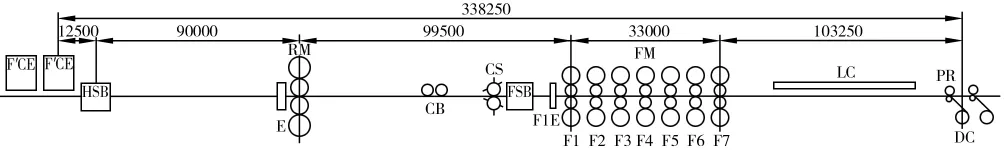

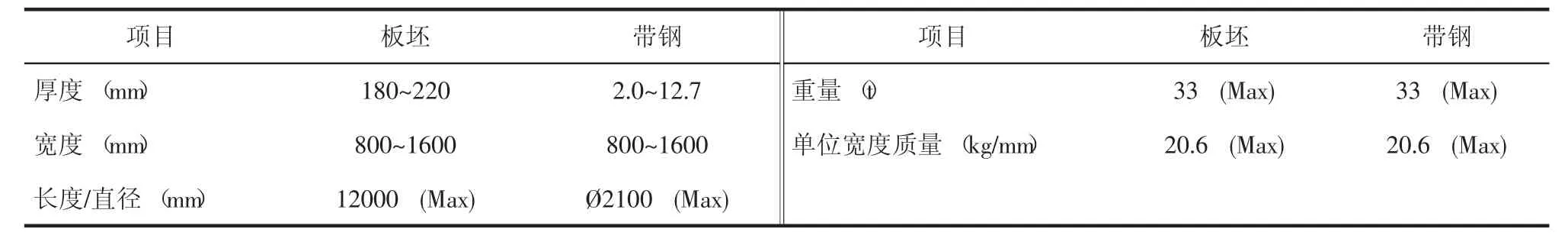

國內某1780 mm不銹鋼熱軋項目一期年產量為150萬t,二期250萬t。其主要設備為1座步進梁式加熱爐 (預留1座)+1套粗軋高壓水除鱗裝置+1架帶附屬立輥的四輥可逆式粗軋機+1套熱卷箱+1套飛剪+1套精軋高壓水除鱗裝置+7機架四輥不可逆式精軋機組+層流冷卻裝置+1臺卷取機 (預留1臺)。其中在生產線長度方面充分考慮上述兩方面因素的影響,并做出較為合理的布置 (見圖1)。在機組基本參數方面全面考慮生產規(guī)模和極限規(guī)格的影響,并做出較為合理的配置 (見表4、表5)。

圖1 生產線示意簡圖

表4 不銹鋼成品基本參數表

表5 機組基本參數表

6 結語

(1)爐卷軋機生產線僅適用于生產規(guī)模小、表面質量和極限產品厚度要求不高的產品,而熱連軋生產線可生產規(guī)模大、表面質量和極限產品厚度要求較高的產品。

(2)高壓水除鱗機噴嘴前高壓水壓力以28~30 MPa較為適宜。

(3)選用熱卷箱方式對中間坯進行保溫更為適宜。

[1]郭文軍.爐卷軋機的發(fā)展概況及技術特點 [J].江蘇冶金.2008.36(5):5~9.

[2]陸世英.不銹鋼 [M].北京.原子能出版社.1995,11~57.

[3]趙家駿,柳謀淵.熱軋帶鋼生產知識問答 [M].北京.冶金工業(yè)出版社.2006,114~259.

[4]朱濤,呂敬東,劉勇,等.不銹鋼熱軋生產工藝研究 [J].鋼鐵釩鈦.2002.23(3):33~35.

[5]趙新剛,430不銹鋼熱軋工藝研究及改進 [J].山西冶金.2009.117(1):57~58.