CA型調心滾子軸承內圈小擋邊寬度測量方法的改進

趙慧敏,王國平,王東利,黃俊鋒

(洛陽LYC軸承有限公司a.東升公司;b.大型軸承廠,河南 洛陽 471039)

符號說明

a——滾道曲率ri中心至內圈端面的距離

ai——滾道與接觸線交點至端面的距離

b——內圈內外徑寬度

B——內圈寬度

di——滾道直徑

D1——滾道素線與小擋邊素線交點處直徑

D2——小擋邊外徑

D3——標準件窄端面外徑

D4——標準件寬端面外徑

h——小擋邊素線與外徑交點到端面的距離

H——小擋邊寬度

L——滾道曲率ri中心至內圈中心的距離

ri——滾道曲率

α——小擋邊角度

1 存在的問題

CA型是調心滾子軸承常見的一種基本結構,內圈有2個對稱小擋邊,運行中隔圈引導實體保持架。在內圈小擋邊磨工工序,通常采用數控磨床定程磨削法加工,經常發生批量性小擋邊斜面磨加工余量偏大或偏小。余量偏大時,直接影響擋邊的生產效率,加工滾道時會出現砂輪碰撞擋邊的現象;余量偏小時,擋邊尺寸可以達到工藝要求,但擋邊表面局部有黑皮,由于外觀不合格而成為廢品。

2 原因分析

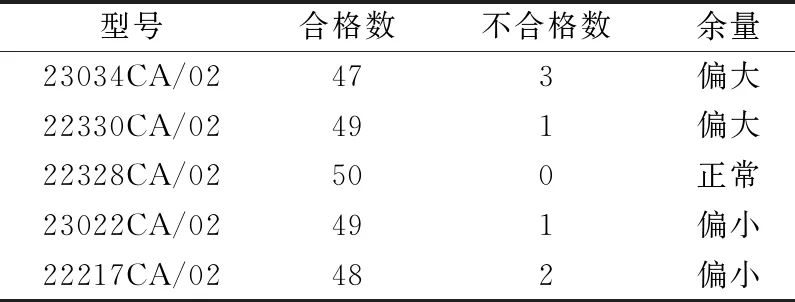

取5個型號軸承的內圈車工件各50件,采用車工樣板進行測量,結果見表1。由表1可以看出,擋邊車加工交檢合格率可達94%,達到抽樣的交檢合格率標準(90%)要求,從理論上說明車擋邊工序符合工藝要求,因此需分析實際加工過程。通常車擋邊工序是在C7632,C7620車床上進行,滾道和擋邊工序合并同時加工,2個工序緊密關聯。下面具體分析車加工擋邊及滾道的計算與測量。

表1 樣板測量余量統計表

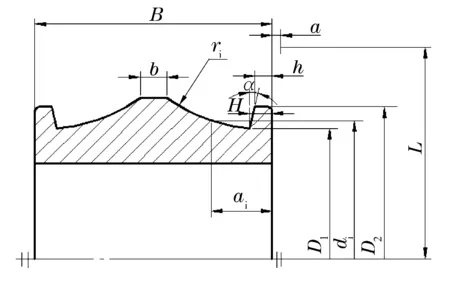

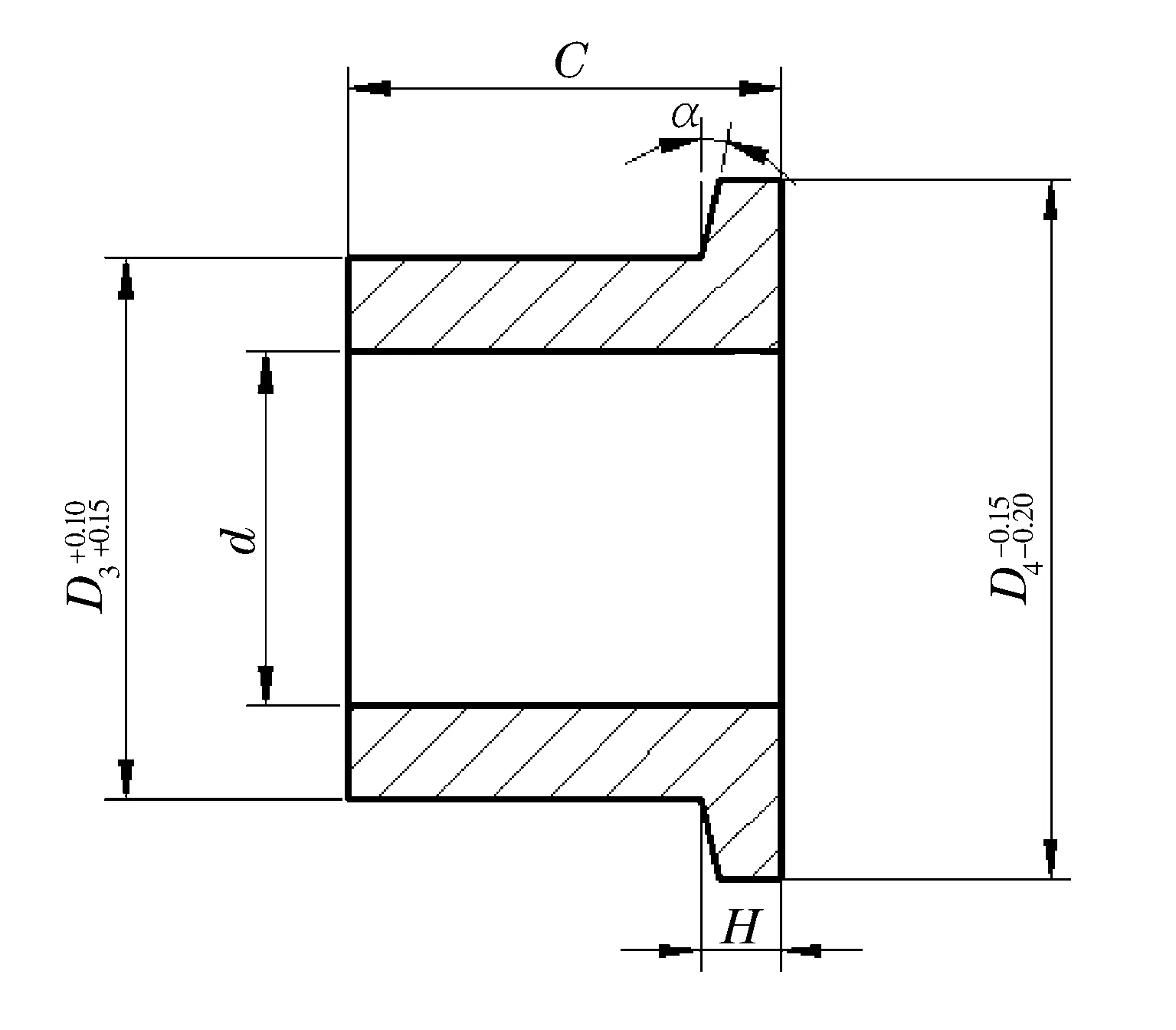

圖1為內圈車加工示意圖。由圖1可知,實際加工擋邊時,小擋邊寬度H無法直接測量,通常是通過對h的控制間接保證,兩者關系為h=H-(D2-D1)tanα/2。在編制工藝時,通常根據內徑大小確定h的公差,一般為+0.10~0.20 mm。測量h與α時采用車加工樣板測量,樣板一邊為過(即h的最大尺寸),一邊為止(即h的最小尺寸),用樣板緊靠內圈基準端面,只要定性測量達到要求即可視為合格。也就是說,在車加工中,如果用樣板測量沒有達到要求,就需要返修或報廢。而h與D1,D2和α均相關聯,為此對這3個相關聯因素逐一研究分析。

圖1 內圈車加工示意圖

2.1 D1公差的影響

2.1.1a,ai和L對D1公差的影響

在加工滾道位置時,同樣可以用滾道標準件定量進行精確測量,要求比較嚴格,與磨加工工序要求一樣,而在磨加工工序時很少發現車工滾道位置偏的現象,因此這幾項相對來說影響比較小。

2.1.2ri對D1公差的影響

根據產品設計圖紙確定工藝曲率ri公差為+0.10~0.30 mm,在C7620,C7632上用成形刀具車削加工滾道,而刀具的刃磨通常憑工人經驗在砂輪上修磨,很難保證滾道曲率ri。用樣板通過透隙法測量,也是一種比較粗略的測量方法,同樣很難保證ri,會造成ri偏大或偏小,直接影響D1公差,并最終影響h的尺寸。

2.2 D2公差的影響

通常,小擋邊外徑D2尺寸上偏差為“0”,下偏差范圍為-0.25~-0.2 mm。測量時通過專用外徑標準件測量,工序間100%檢查,完全可以保證其尺寸。但D2公差比較大,很難保證h的公差為+0.10~0.20mm。

2.3 α的影響

在加工小擋邊時,用樣板通過透隙法測量角度,至少達到60%接觸可視為合格。相對來說,α公差比較大,因而,實際換算造成擋邊h尺寸誤差更大。

通過對D1,D2和α研究與分析,發現3種因素對小擋邊h有累積理論誤差和加工誤差,通過對h的控制來間接保證H的方法不科學且誤差大。為此,需要改進測量方法以保證小擋邊寬度H。

3 測量方法的改進

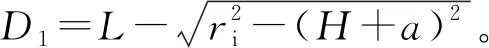

根據此類軸承內圈的結構特點,為盡量避免上述3因素造成的累積疊加誤差,設計了一種專用的測量標準件(圖2),通過與此標準件的比對,既可以保證小擋邊寬度H的公差,也能保證α。

圖2 小擋邊標準件

標準件窄、寬面外徑分別為D3=D1,D4=D2,內徑d=D1-(20~25) mm,寬度C=(B-b)/2,計算時取整。

采用改進后的專用標準件測量車加工件時,需要2塊表進行精確測量,其中百分表靠近滾道處,測量小擋邊寬度H;千分表靠近小擋邊外徑處,測量α,保證角度。減小了對小擋邊寬度尺寸測量的誤差,更精確地保證了擋邊的尺寸,而且很容易達到小擋邊車加工厚度公差+0.10~0.20 mm。

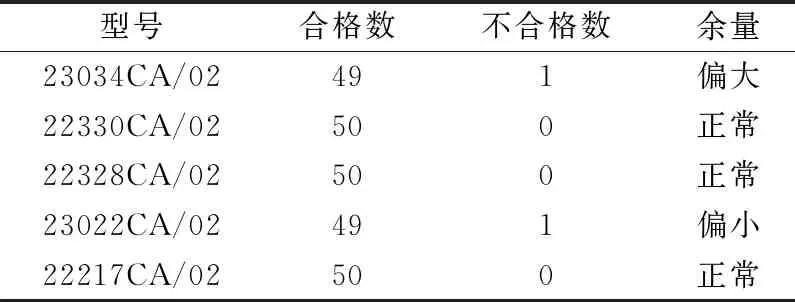

用標準件對前述5個型號的車加工件分別抽樣50件并逐一測量,測量結果見表2。從表2可以看出,交檢合格率達到了98%,符合交檢合格率標準。而磨加工擋邊時,擋邊合格率達到98%以上,只有極個別出現余量偏大或偏小。由此可以看出,用改進后的專用標準件測量更為直接,可從根本上保證車加工小擋邊寬度。

表2 標準件測量余量統計表

4 結束語

實踐證明,新設計的專用標準件,能精確地測量小擋邊寬度尺寸,可以保證車加工的合格率,并避免了小擋邊批量性返修以及廢品的產生,大大降低了生產成本。