外星輪滾柱式超越離合器的設計

陳懷剛,梁興江,李慎華,趙圣卿

(洛陽軸研科技股份有限公司,河南 洛陽 471039)

符號說明

b——滾柱長度,mm

C——滾柱與工作面的接觸點到離合器軸心線間的距離,mm

d——滾柱直徑,mm

D——內環直徑,mm

Ev——當量彈性模量,MPa

FA——外星輪對滾柱的摩擦力,N

FB——內環對滾柱的摩擦力,N

FT——彈簧壓緊力,N

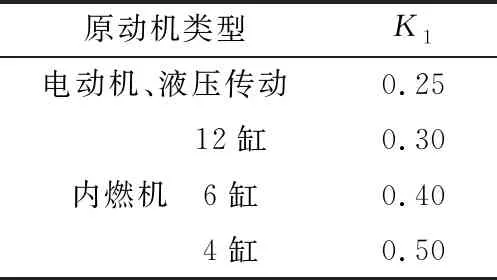

K1——與原動機類型有關的動載荷系數

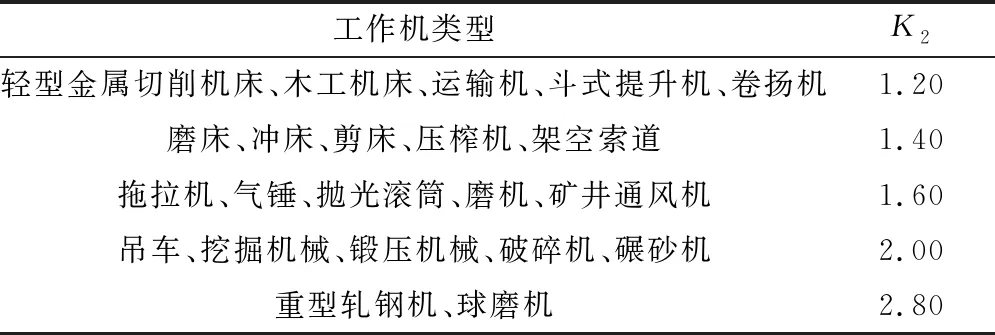

K2——與工作機類型有關的動載荷系數

K3——精度系數

L——滾柱中心到離合器中心間的距離,mm

m——滾柱質量,kg

n——離合器轉速,r/min

NA——外星輪對滾柱的正壓力,N

NB——內環對滾柱的正壓力,N

RA——外星輪對滾柱的合力,N

RB——內環對滾柱的合力,N

Tc——離合器的計算轉矩,N·mm

Tt——離合器需要傳遞的轉矩,N·mm

z——滾柱數

μA,μB——滾柱與外星輪、內環間的靜摩擦系數

α——接觸角,(°)

υ——外楔角,(°)

ω——內楔角,(°)

ρv——滾柱與外星輪接觸點的當量半徑,mm

σH——接觸應力,MPa

[σH]——許用接觸應力,MPa

外星輪滾柱式超越離合器是一種通過主、從動部分相對運動速度的變化或旋轉方向的變換能自動接合或脫開的離合器。這種離合器僅在一個方向上輸入傳遞扭矩,而當輸入方向相反或者在傳動方向上輸出端轉速超過輸入端轉速時,則自動脫開。

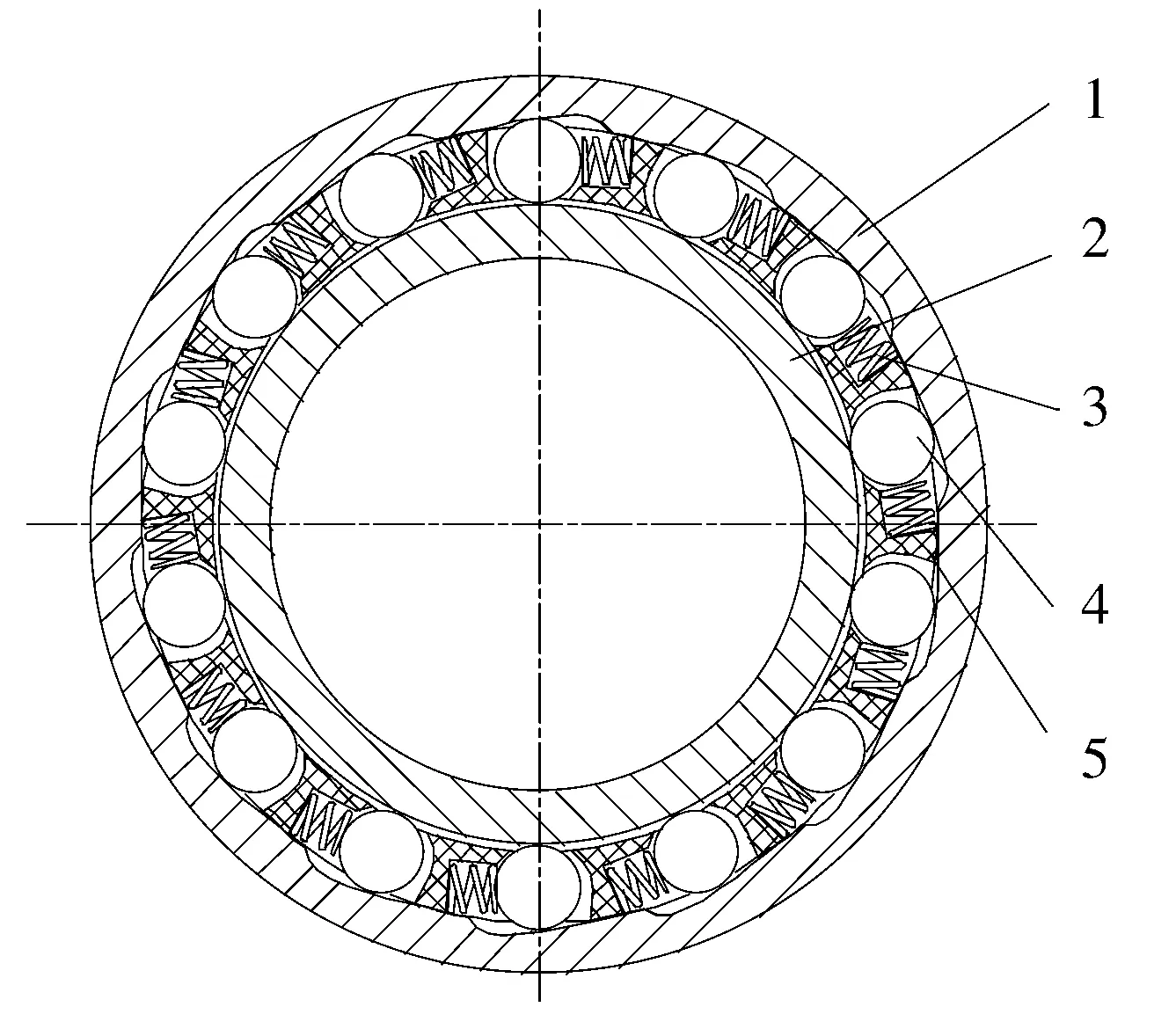

1 基本結構及工作原理

外星輪滾柱式超越離合器基本結構如圖1所示,主要由外星輪、內環、滾柱、保持架和彈簧等零件構成,依靠滾柱的楔緊作用傳遞扭矩。為了獲得楔形間隙,實現夾緊或放松滾柱,以達到離合器接合或松脫的目的,外星輪的工作面通常情況下為3個軸向平面,另外,工作表面也有對數螺旋面和偏心圓弧面等不同形式。其中,平面形式的外星輪工作面容易加工,但楔角隨滾柱和平面的磨損會發生變化,此形式的離合器使用壽命不長;對數螺旋面的楔角為常數,不隨磨損而變化,此形式的離合器工作性能穩定,使用壽命長 ,但加工困難;偏心圓弧面的加工難易程度和使用壽命則在前兩種形式之間,此形式的離合器使用壽命比平面形式的高3~3.5倍。但若在平面形式的工作面上鑲嵌硬質合金塊,則其耐磨性會顯著提高[1]。圖1所示的外星輪工作面為偏心圓弧面形式。

如圖1所示 ,外星輪上具有與滾柱數目相同的型腔,滾柱通過保持架定位,保持架則通過外星輪型腔定位,在彈簧的作用下,滾柱滑至外星輪型腔中的工作面上,當在內環上施加轉矩時,滾柱就被楔入內環和外星輪工作面之間,同時閉鎖這些零件來傳遞轉矩,離合器處于自鎖狀態。這些滾柱的楔入僅在主動元件(內環)試圖比從動元件(外星輪)轉動得快時才出現;而當從動元件試圖比主動元件轉動得快時,滾柱就從楔住狀態脫開,并在外星輪和內環的滑動面上滾動或滑動,此時外星輪與內環脫開,離合器處于超越狀態[2]。

1—外星輪(從動元件);2—內環(主動元件);3—彈簧;4—滾柱;5—保持架

2 接觸角的選取

接觸角是超越離合器的重要參數之一,對超越離合器的工作性能有顯著影響。因此,實現外星輪滾柱式超越離合器正常工作的關鍵是選擇恰當的接觸角α。

2.1 受力分析

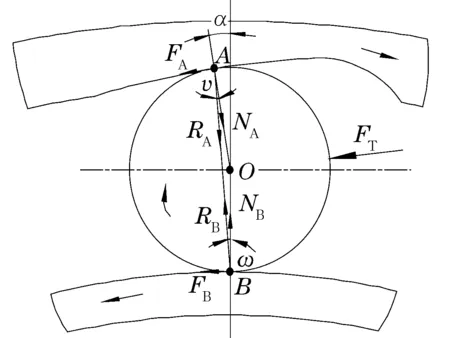

當內環受逆時針方向轉矩或外星輪受順時針方向轉矩時,滾柱被楔入內環和外星輪工作面之間,離合器傳遞轉矩,滾柱處于平衡狀態。下面以滾柱為分析對象,其受力情況[3]如圖2所示。

圖2 滾柱受力分析圖

滾柱與外星輪的接觸點A處,滾柱受正壓力NA,方向由A指向滾柱中心點O;外星輪對滾柱的摩擦力FA,方向沿A點的切線向左;兩者的合力為RA,方向沿AB的連線由A指向B。

滾柱與內環相接觸點B處,滾柱受正壓力NB,方向由B指向滾柱中心點O;內環對滾柱的摩擦力FB,方向沿B點的切線向左;兩者的合力為RB,方向沿AB的連線由B指向A。

彈簧壓緊力FT及彈簧對其產生的摩擦力很小,為簡化計算忽略不計。此時,滾柱處于平衡狀態,由平衡條件得

(1)

滾柱所受摩擦力為

FA=NAtanυ,

(2)

FB=NBtanω。

(3)

接觸角為

α=υ+ω。

(4)

如圖2所示,在△AOB中,由于OA=OB=d/2,則υ=ω,即該類型超越離合器的內、外楔角相等,且為其接觸角的一半,故FA=FB,NA=NB。

2.2 自鎖條件的確定

若要離合器達到自鎖,必須使滾柱與外星輪和內環之間的實際摩擦力FA,FB不大于滾柱與外星輪和內環之間的最大靜摩擦力,即

FA≤μANA,

(5)

FB≤μBNB,

(6)

化簡可得

α=υ+ω≤arctanμA+arctanμB。

(7)

通常情況下,由于外星輪、滾柱、內環的材料、表面硬度和表面粗糙度基本相同,所以μA=μB,則該類型離合器的自鎖條件為

α≤2arctanμA。

(8)

2.3 接觸角的選取

通常,本類型超越離合器的外星輪、滾柱和內環的材料都為GCr15,鋼-鋼之間的靜摩擦系數一般取0.10~0.15,則α≤11°20′~17°4′。若α角太大,滾柱不易鎖緊;若α角太小,則承受轉矩時接觸應力較大,自鎖后再轉為超越狀態時,滾柱不易脫開。

對于工作面為平面的外星輪,一般可取α=6°~8°(設計時一般取7°);而工作面為偏心圓弧面或對數螺旋面的外星輪,由于滾柱磨損等因素對α的影響不大,可取α=10°~12°,α的試驗極限值約為14°~17°[4]。

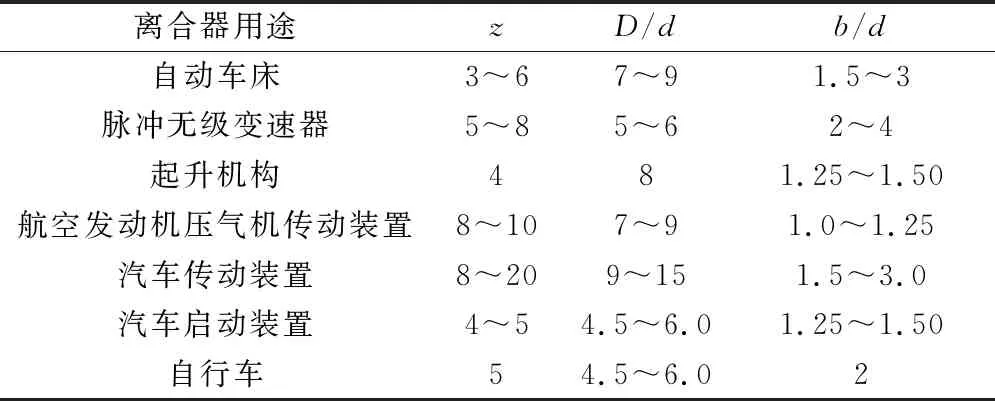

3 其他結構參數的選取

在符合結構需要的條件下,超越離合器各組件的尺寸應盡可能小,既能減輕質量、降低成本,又可以相應地減小離心力的影響。一般選取原則如下:滾柱數取z=3~6,有需要時也可取z=8~12,滾柱長度和直徑的比值取b/d=1.5~3;內環直徑和滾柱直徑的比值取D/d=7~9。表1列出了各種用途超越離合器的z,D/d及b/d值。

表1 z,D/d及b/d值

4 設計計算

4.1 離合器的計算轉矩

離合器的計算轉矩為

Tc=K3(K1+K2)Tt,

(9)

式中:K1,K2值的選取分別見表2、表3;考慮到零件加工精度對滾柱間載荷分布不均勻的影響,外星輪工作面為平面時K3=1.10~1.50;為偏心圓弧面或對數螺旋面時K3=1.0~1.25。

表2 系數K1的取值

表3 系數K2的取值

4.2 接觸強度計算

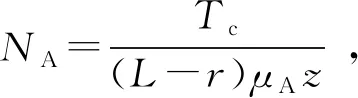

若不考慮彈簧壓緊力及滾動摩擦力,則滾柱與外星輪接觸點的正壓力為[5]

(10)

式中:一般情況下μA=0.1。

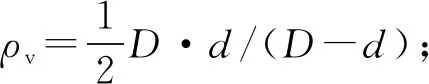

接觸應力可用Hertz接觸理論的線接觸應力基本公式計算[5],即

(11)

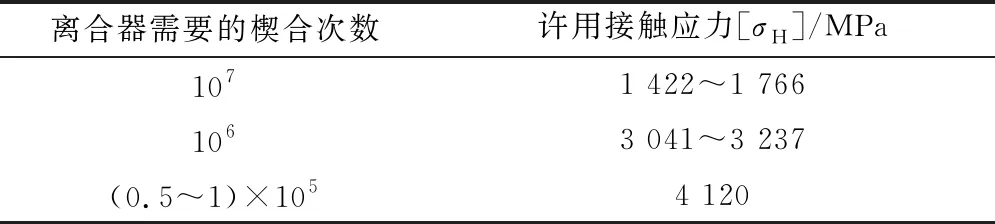

表4 許用接觸應力

4.3 彈簧壓緊力

彈簧壓緊力通過滾柱中心,為保證滾柱與外星輪接觸,應克服離心力產生的摩擦力,所以彈簧壓緊力需滿足[5]

(12)

4.4 滾柱與工作面的接觸點到離合器軸心線間的距離

滾柱與工作面的接觸點到離合器軸心線間的距離C為離合器設計的一個關鍵參數,通過它可以確定滾柱和外星輪的接觸點位置。C值由下式得到

C=(D+d)/2cosα+d/2 。

(13)

5 設計舉例

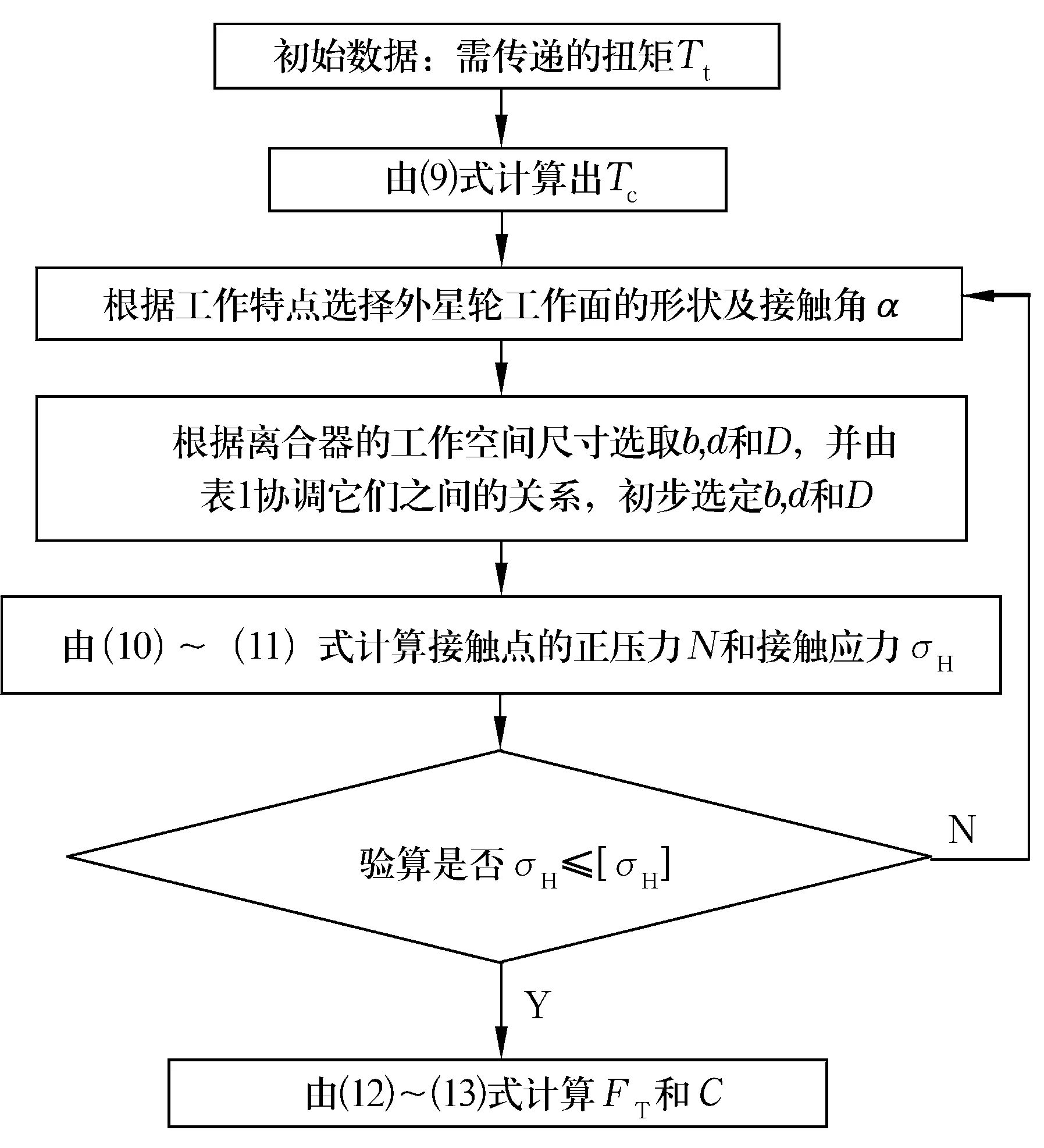

具體的設計計算過程如圖3所示。

圖3 計算流程圖

某種場合用超越離合器的設計要求如下:工作最高轉速n=16 000 r/min,傳遞最大轉矩Tt=40 N·m,離合器需要楔緊的次數為106次,Ev=206 GPa,安裝空間尺寸為Φ25 mm×Φ42 mm×16 mm。

現根據要求設計了一個外星輪滾柱式超越離合器,其工作面為偏心圓弧面,α=10°,D=30 mm,d=4 mm,b=12 mm,z=12。由(9)~(11)式分別得Tc=88.8 N·m,NA=4 933.3 N,σH=2 532.2 MPa。由于離合器需要楔緊的次數為106,由表4知[σH]=3 041~3 247 MPa,可知σH≤[σH],所以選取的結構參數滿足設計要求。將結構參數代入(11)~(12)式,得FT=2.85 N,C=18.742 mm。

6 結束語

給出了外星輪滾柱式超越離合器的一般設計方法,在實際的設計過程中應盡量考慮離合器的徑向尺寸,特別是高速條件下,較小的徑向尺寸可減小離心力的影響。還要考慮主要零件的材料,應使主要零件結合面具有較高的硬度和耐磨性,心部具有一定的韌性,能夠承受沖擊而避免碎裂。為避免打滑,應保證彈簧及外星輪有足夠的剛度。