機架輥探傷不合格原因分析

張瑞鋒 喬 堅 韓 燕 俆太安

(1.中國第一重型機械股份公司理化檢測中心,黑龍江 161042;2.中國第一重型機械股份公司鑄鍛鋼事業部,黑龍江 161042)

在實際生產中,一些對力學性能要求不高、用于非關鍵部位的工件,往往采用大氣冶煉、大氣法澆注。這樣既滿足工件的技術要求,又節約生產成本。尤其是批量生產時,大氣下注法是首選的澆注方法。采用下注法一次能夠鑄成數根至數十根鋼錠,生產效率高;鋼液在模內上升平穩,鋼錠表面質量好;有利于鋼中氣體及夾雜物上浮排出。其缺點是鑄錠準備工作復雜;耐火材料消耗高,鋼液損失多;鋼中夾雜物多;鋼液內部質量不如上注。

某公司生產的一批材質為28Mn6的機架輥,采用大氣冶煉、大氣下注法澆注,再經鍛造、鍛后熱處理和粗加工。探傷檢驗時發現輥頸、輥身處均存在?2 mm~?5 mm的密集型缺陷,造成該批次機架輥基本報廢。為查明缺陷性質,取樣進行失效分析。

1 理化檢驗

1.1 金相檢驗

1.1.1 低倍檢驗

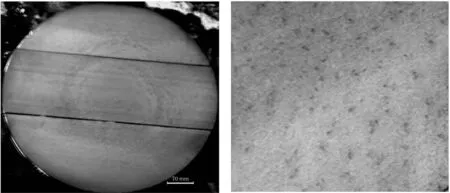

在輥身缺陷密集區域切取最大截面橫向試片,試片厚度為30 mm、直徑為600 mm。由于機加磨床加工存在一定困難,所以將試片分成三段進行加工。分別進行酸洗試驗,發現在距試片邊緣150 mm~220 mm的區域內存在明顯的環帶狀缺陷(圖1),其他區域則不明顯。將環帶狀缺陷局部放大后觀察,判斷該缺陷性質為點狀偏析,見圖2。

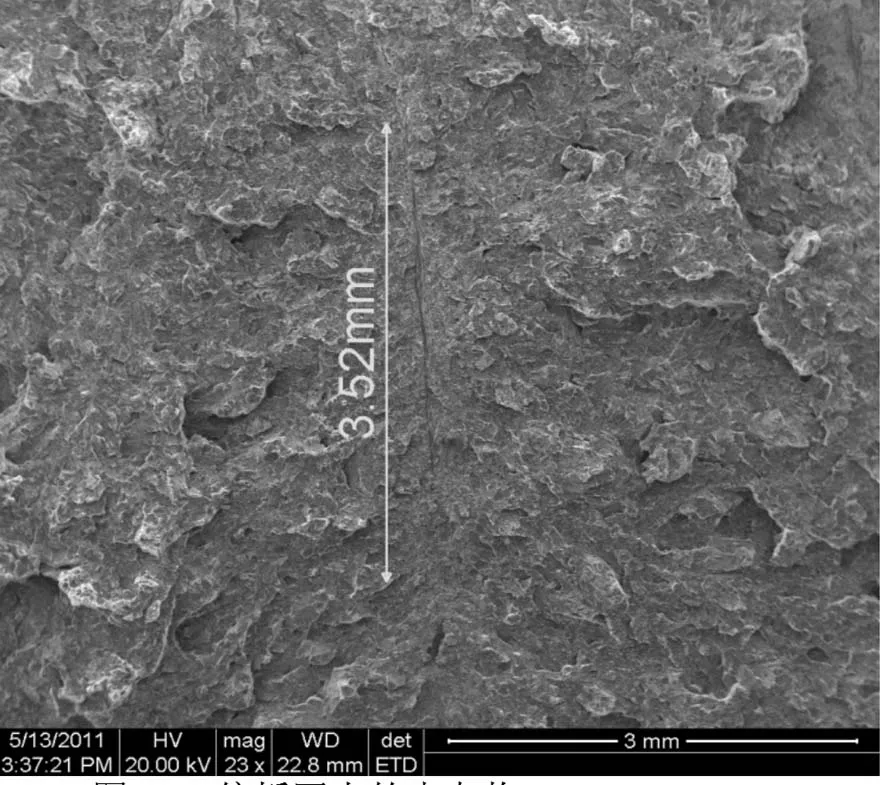

在低倍試片點狀偏析嚴重的區域切取斷口試樣,沿縱向打開,斷口宏觀形貌見圖3。可以看出,存在明顯的帶狀偏析。該帶狀偏析即對應于橫向低倍試片上的點狀偏析。

1.1.2 高倍檢驗

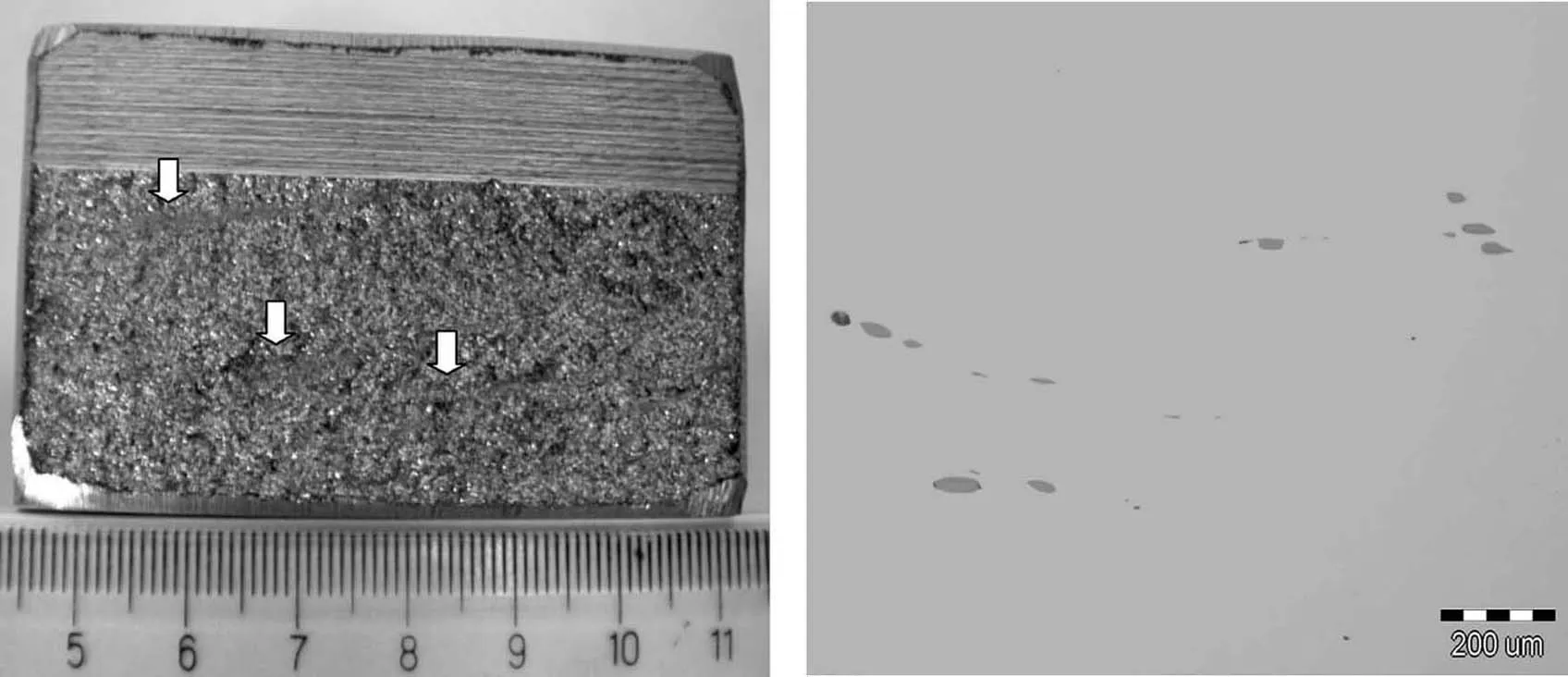

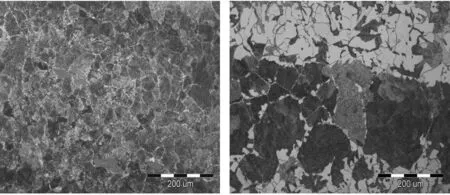

在低倍試片點狀偏析嚴重的區域切取金相試樣,檢驗其縱向面,觀察夾雜物發現硫化物含量較多,其余夾雜物很少,見圖4。試樣經腐蝕后,宏觀狀態下觀察發現帶狀偏析較為明顯(見圖5),這與上述斷口中的帶狀偏析性質一致。在高倍顯微鏡下觀察發現,夾雜物分布在偏析區內,顯微組織為珠光體+網狀鐵素體,晶粒度級別為6.5級,見圖6。非偏析區顯微組織為珠光體+網狀、塊狀鐵素體,晶粒度級別為3.5級。與偏析區相比,非偏析區內珠光體、網狀鐵素體不僅粗大,而且存在密集的塊狀鐵素體,即珠光體、鐵素體均勻性很差。偏析區與非偏析區的高倍顯微組織對比形貌如圖7所示。

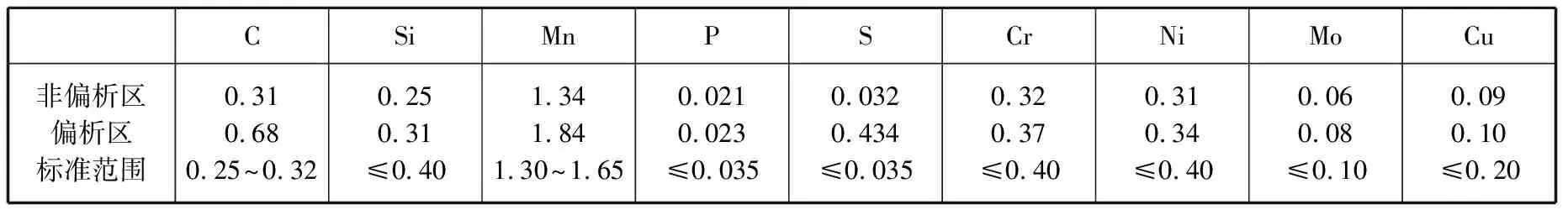

1.2 化學成分分析

對試樣進行化學成分分析。與非偏析區相比,偏析區各元素含量較高,且碳、硫、錳明顯超標。非偏析區各元素含量在標準范圍之內。試樣化學成分分析結果見表1。

圖1 試片酸洗低倍形貌 圖2 環帶狀缺陷局部放大形貌Figure 1 Macroscopic appearance after test piece picklingFigure 2 Local magnified appearance of ring shaped defect

圖3 斷口低倍形貌 圖4 夾雜物微觀形貌Figure 3 Macroscopic appearance of fractureFigure 4 Microscopic appearance of inclusions

圖5 金相試樣腐蝕后的宏觀形貌 圖6 偏析區的顯微組織Figure 5 Macroscopic appearance after metallographic corrosionFigure 6 Microscopic structure of segregation zone

(a)偏析區 (b) 非偏析區圖7 偏析區、非偏析區顯微組織對比Figure 7 Microscopic structure comparasion between segregation zone and non-segregation zone

CSiMnPSCrNiMoCu非偏析區偏析區標準范圍0.310.680.25~0.320.250.31≤0.401.341.841.30~1.650.0210.023≤0.0350.0320.434≤0.0350.320.37≤0.400.310.34≤0.400.060.08≤0.100.090.10≤0.20

1.3 斷口及能譜分析

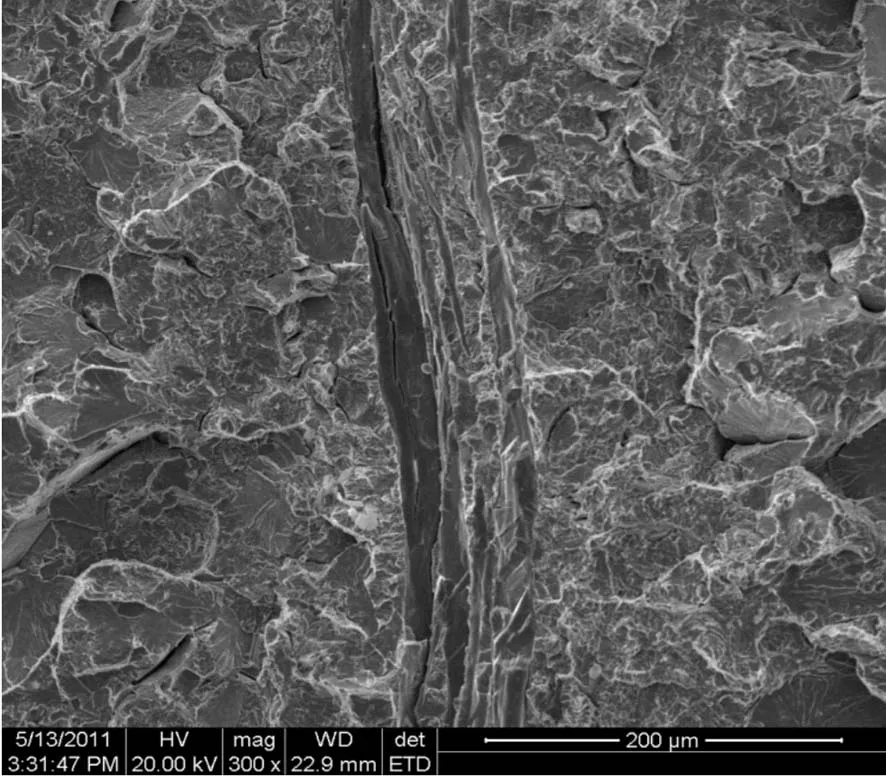

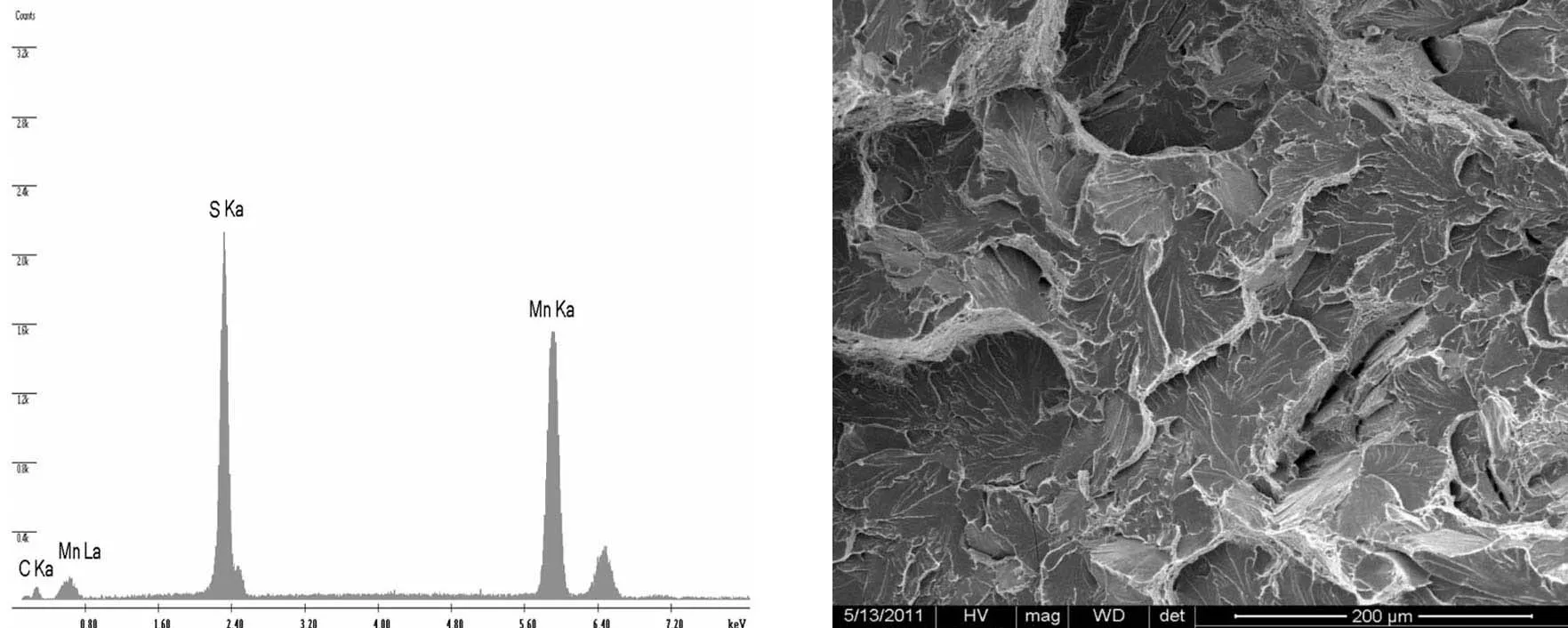

低倍斷口在電鏡下觀察,發現偏析區斷裂形貌較為致密,非偏析區斷裂形貌相對粗大,這是由于晶粒不均勻引起的,即偏析區晶粒細小,非偏析區晶粒相對粗大。從圖8可以看出,在偏析區內存在條帶狀夾雜物,沿偏析帶方向延伸,最大長度約3.5 mm。局部放大后,夾雜物呈黑色,延展性較強,嵌于基體內,且部分夾雜已脫落,見圖9。這是由于該夾雜物尺寸較大,在斷口試樣開裂時容易脫落導致的。能譜分析夾雜物成分,主要為硫、錳及少量的碳,據此判定其性質為硫化錳夾雜物,見圖10。斷口微觀斷裂性質為脆性解理方式, “河流花樣”特征明顯,見圖11。

2 分析與討論

金相低倍檢驗結果表明,在試片的邊緣區域未發現點狀偏析,而中間區域較為嚴重,心部也較少。這是鋼液凝固結晶過程中,由于選分結晶的緣故。

圖8 偏析區內的夾雜物Figure 8 Inclusions in segregation zone

圖9 夾雜物放大形貌Figure 9 Magnified appearance of inclusion

圖10 夾雜物能譜分析圖11 基體微觀形貌Figure 10 Energy spectrum analysis of inclusionFigure 11 Microscopic appearance of basal body

鑄錠靠近鋼錠模表層的區域成分比較純凈,雜質含量很少。隨著結晶過程的進行,合金元素及一些硫、磷等雜質元素在結晶前沿鋼液中富集。當溫度降低時,氣體在鋼中的溶解度下降,在結晶前沿析出形成氣泡。在其上浮過程中,使得富集雜質的鋼液沿氣泡上浮的軌跡形成條帶狀偏析。這種富集雜質的區域,抗腐蝕性較差,所以在橫向酸洗低倍試片上出現深色斑點,即點狀偏析。該試片心部出現點狀偏析較少,是由于結晶推進到該區域時,氣體已大部分溢出。可以看出,控制鋼液中的氣體含量至關重要。在進行大氣冶煉、大氣澆注時,由于操作不當,容易吸收環境中的氣體。此外,鋼錠模烘干不徹底、澆注管道潮濕也可能是造成點狀偏析嚴重的原因之一。

金相高倍檢驗結果表明,偏析區內珠光體細小致密,鐵素體沿晶界形成,根據網狀鐵素體判定該區域實際晶粒度為6.5級,而非偏析區為3.5級。這是由于偏析區內碳含量較高,阻礙了晶粒的長大。此外,偏析區未形成大塊狀鐵素體,也是由于上述原因造成的。硫化錳夾雜物主要分布于偏析區內,證明該區域內雜質含量較高。從試樣顯微組織中出現嚴重的網狀鐵素體分析,工件鍛后正火處理時,由于冷卻速度太慢,導致碳從晶界向晶內擴散,形成網狀鐵素體,這種鐵素體降低了工件的力學性能。可見,工件不但存在嚴重的點狀偏析,而且其熱處理工藝也明顯存在問題。

化學成分分析結果表明,偏析區內合金元素及雜質元素含量都比非偏析區內的高,尤其碳、硫、錳不僅起伏變化較大,而且超出標準范圍。顯微組織中若碳含量高,不僅珠光體含量相對增加,且該區域晶粒度相對細小。若錳、硫含量高,容易形成較大的硫化錳夾雜物。

斷口及能譜分析結果表明,導致探傷檢驗不合格的缺陷為塑性變形能力較強的硫化錳夾雜物,其最大長度約為3.5 mm,且分布較廣,正好對應探傷時發現的?2 mm~?5 mm的密集缺陷。大部分夾雜物位于斷口帶狀偏析區內,即橫向低倍試片中的點狀偏析區。斷口中除了硫化錳夾雜物,未發現其它明顯的缺陷。

3 結論及建議

(1)該批次機架輥采用大氣冶煉、大氣下注法進行澆注時,由于鋼液中氣體控制不當,氣體在鋼液凝固結晶前沿溢出的過程中,大量硫化錳夾雜物以及一些合金元素在氣體通道(點狀偏析區)內聚集,形成嚴重的點狀偏析,最終導致探傷檢驗出現超標的密集型缺陷,使得產品報廢。此外, 鋼錠模烘干不徹底、澆注管道潮濕等原因也可能會對點狀偏析的形成起到促進作用。

(2)建議采用真空碳脫氧技術,從而最大限度的去除鋼中的氣體。嚴格控制冶煉工藝,最大限度地脫硫。適當降低澆注溫度及速度,提高冷卻速度,避免出現嚴重的點狀偏析。

[1] 孫智,江利,等.失效分析:基礎與應用.北京:機械工業出版社,2005.

[2] 李烔輝.金屬材料金相圖譜.北京:機械工業出版社,2006.

[3] 崔忠圻.金屬學與熱處理. 北京:機械工業出版社,2000.

[4] 日本鑄造工學會.鑄造缺陷及其對策,北京:機械工業出版社,2008.

[5] 大型鑄鍛件行業協會.大型鑄鍛件缺陷分析圖譜. 北京:機械工業出版社,1990.