MAN L27/38系列曲軸鍛件TR鐓鍛工藝設計與生產實踐

杜紹貴 李六如 毛章雄 李恩軒

(南車資陽機車有限公司曲軸事業部,四川641301)

MAN L27/38系列柴油機是德國MAN B&W公司為全球船企設計開發的中速柴油機,分為L27/38P和L27/38G兩個系列,在全球得到普遍采用。曲軸作為柴油機的關鍵零部件,其制造工藝復雜,制造成本約占柴油機成本的五分之一到四分之一。特別是對于像MAN L27/38系列這種鍛造難度特大的曲軸,國內多數主流船用主、輔機制造企業一直依賴從歐洲、韓國進口。因此探索MAN L27/38系列曲軸鍛件TR鐓鍛工藝,盡快實現MAN L27/38系列曲軸鍛件的國產化和批量生產具有十分重要的意義。

1 影響曲軸鍛件鍛造成形質量的主要因素及原因分析

1.1 主要因素

大型全纖維曲軸鍛件主要采用彎曲鐓鍛法鍛造成形,TR彎曲鐓鍛法就是其中的一種,其工藝特點之一是逐拐加熱、逐拐鍛造,通過多次加熱鍛造獲得一支整體曲軸鍛件。因此對于曲軸鍛件,其鍛造工藝設計的重點和難點是保證單個曲拐(一個連桿頸+兩個曲柄臂)的鍛造成形質量。

而影響曲拐鍛造成形質量的因素有許多,如加熱溫度、鍛造設備、鍛造速度、鍛造工藝方法、預鍛量、模具技術狀態、潤滑條件、坯料結構尺寸、曲拐結構尺寸等,其中最主要的是坯料結構尺寸、曲拐結構尺寸、和預鍛量的大小。

1.2 原因分析

1.2.1 坯料結構尺寸

坯料結構尺寸主要指用于鍛造成形曲柄臂的坯料直徑、長度以及連桿頸環槽的尺寸。坯料直徑過大不僅浪費原材料增加曲軸鍛件成本,而且容易在曲柄臂連桿頸側面形成飛邊。飛邊不利于鍛造過程中曲拐入模,也影響曲軸鍛件美觀以及后續的機加工,嚴重時必須采取氣割消除。而坯料尺寸過小不僅要額外增加預鍛量,而且還難以保證曲柄臂充填飽滿。所以合理選擇坯料尺寸是TR鍛造工藝設計的重要環節。

1.2.2 曲拐結構尺寸

曲拐結構尺寸主要指曲柄臂橢圓長、短軸尺寸,長、短軸的比值,平衡塊安裝面的高度。在進行鍛件尺寸設計時,為了保證曲柄臂成形良好,按照經驗值應將曲柄臂橢圓長、短軸的比值控制在1~1.3以內。雖然比值越小越有利于成形,但會造成機加工余量大而增加原材料消耗;比值太大則容易在曲柄臂連桿頸側面形成大飛邊,也不利于曲柄臂充滿。合理選擇曲柄臂橢圓長、短軸的比值不僅有利于曲柄臂充填飽滿,而且原材料利用率也能達到一個合理的水平。平衡塊安裝面的高度是評價曲軸鍛件TR彎曲鐓鍛難易程度的重要指標,曲柄臂因“缺肉”(充填不滿)沒有加工量往往就是因為平衡塊安裝面的高度太高所致。為此,TR彎曲鐓鍛法采取預鍛工步來解決曲柄臂“缺肉”問題。

1.2.3 預鍛量

預鍛功能是TR彎曲鐓鍛法的創新點,預鍛的本質是通過預鍛模實現對曲軸加熱坯料的非對稱聚料,而預鍛的主要目的就是保證曲柄臂平衡塊安裝面的充滿,特別是對于平衡塊安裝面高而且寬的曲軸,預鍛工步是非常必要的。預鍛量大小的控制是通過調整預鍛模寬度、高度以及型腔尺寸來實現的,因此預鍛模的設計非常關鍵。預鍛模設計需要重點考慮三個因素即曲柄臂形狀、坯料規格大小、預鍛后坯料的當量圓直徑。

2 MAN L27/38系列曲軸鍛件TR鐓鍛工藝設計與生產實踐

2.1 7L27/38P曲軸成品主要技術參數

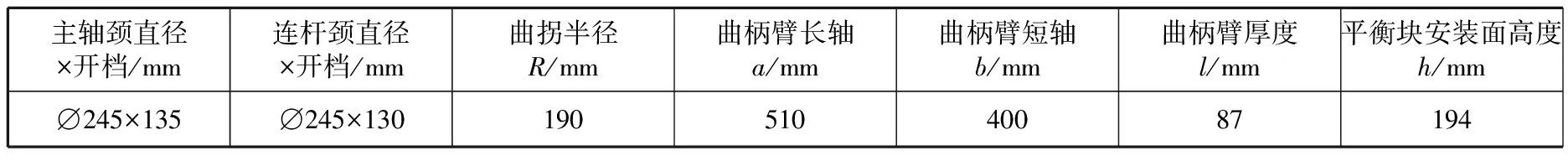

表1為7L27/38P曲軸成品主要技術參數。

2.2 7L27/38P曲軸粗加工主要技術參數

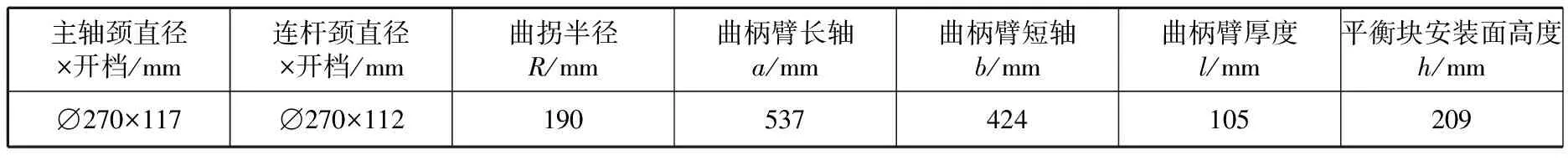

7L27/38P曲軸鍛件調質前須進行粗加工,所以曲軸鍛件是否合格是按照粗加工尺寸來進行劃線檢查、驗收的。粗加工尺寸是曲軸鍛件的設計依據。7L27/38P曲軸主要粗加工尺寸見表2。

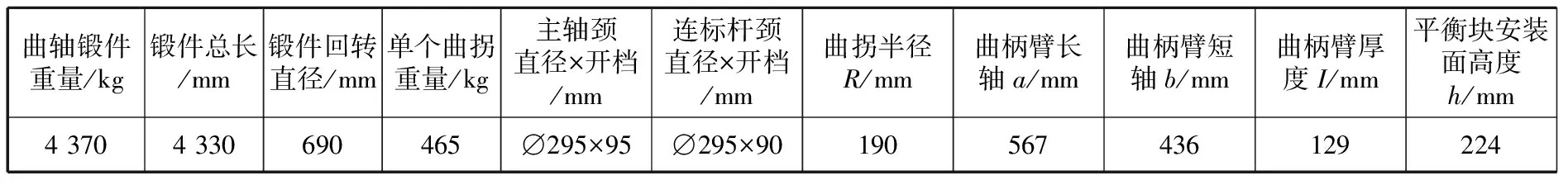

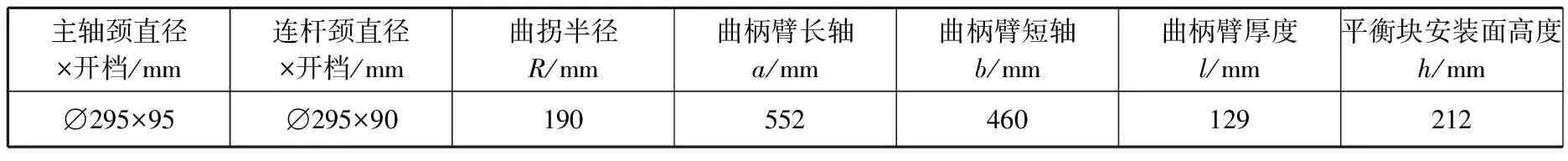

2.3 7L27/38P曲軸鍛件主要技術參數

根據7L27/38P曲軸成品尺寸、粗加工尺寸,綜合考慮調質熱處理變形、鍛件幾何尺寸精度等因素,以保證曲拐成形飽滿,完全滿足粗加工圖的要求為鍛件設計原則,設計出了7L27/38P曲軸鍛件。曲軸鍛件材料為42CrMo4,其三維實體圖見圖1,主要技術參數見表3。

從表3可知:

(1)7L27/38P曲軸鍛件主軸頸、連桿頸開檔較窄,對鐓鍛用的彎曲上、下模以及定位、夾緊擋板工裝壽命不利。

(2)曲柄臂橢圓長、短軸比值為a/b=567 mm/436 mm=1.3,屬于典型的“瘦長型”曲柄臂,達到了鐓鍛工藝設計經驗控制值的上限。

(3)平衡塊安裝面高度h=224 mm,公司以前還沒有鍛造過這樣的曲軸鍛件。一系列數據表明7L27/38P曲軸鍛件是公司歷史上鍛造難度最大的曲軸鍛件。

表1 7L27/38P成品曲軸主要技術參數Table 1 Main technical parameters of 7L27/38P finished crankshaft

表2 7L27/38P曲軸主要粗加工技術參數Table 2 Technical parameters of rough machining for 7L27/38P crankshaft

表3 7L27/38P曲軸鍛件主要技術參數Table 3 Main technical parameters of 7L27/38P crankshaft forging

圖1 7L27/38P曲軸鍛件三維造型Figure 1 3D model of 7L27/38P crankshaft forging

針對上述三個方面的鍛造難點,鐓鍛工藝設計采取以下措施:

(1)針對主軸頸、連桿頸開檔窄,將定位、夾緊擋板設計成鑲塊式。

(2)針對“瘦長型”曲柄臂,在保證曲柄臂充填飽滿的前提下必要時在終鍛后氣割飛邊。

(3)為確保平衡塊安裝面充填飽滿,在坯料使用尺寸確定為?332 mm的情況下,一是采用大預鍛量;二是采用一個曲拐兩個火次鍛造完成,即采用加熱、預鍛、再加熱、終鍛方式。

3 7L27/38P曲軸鍛件生產實踐

3.1 第一次試驗

第一次試模鍛造3個曲拐,存在如下質量問題。

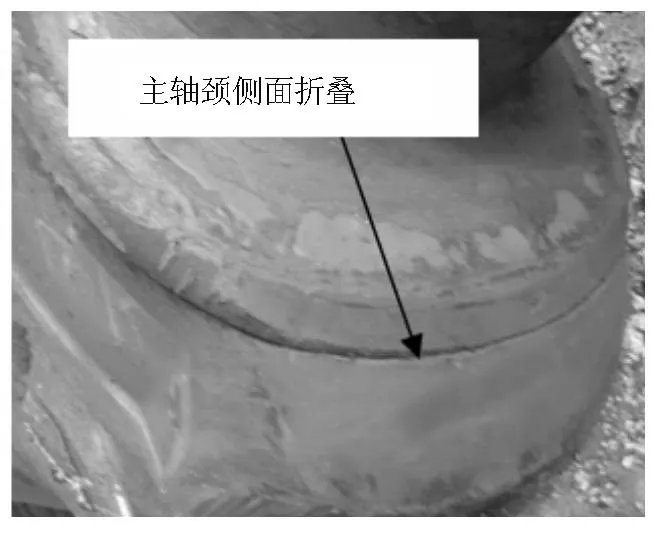

(1)曲柄臂主軸頸側面有折疊,見圖2。

(2)曲柄臂連桿頸側面有折疊,見圖3。

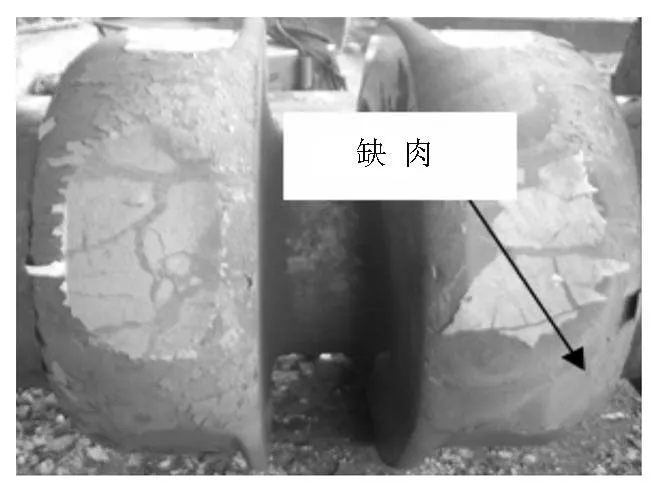

(3)曲柄臂充填不滿,“缺肉”嚴重,見圖4。

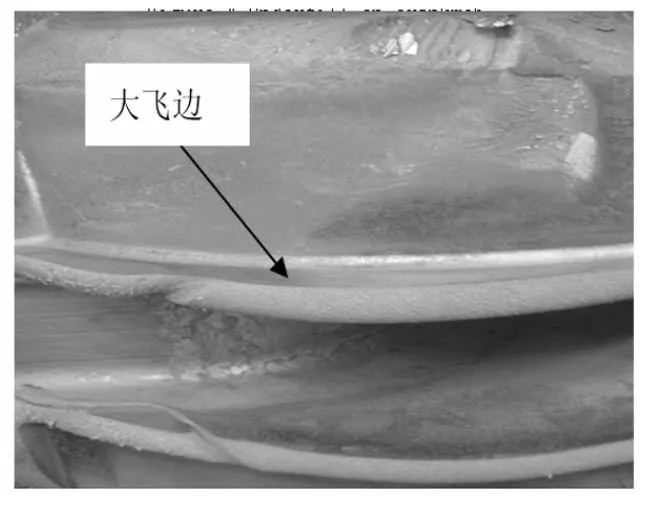

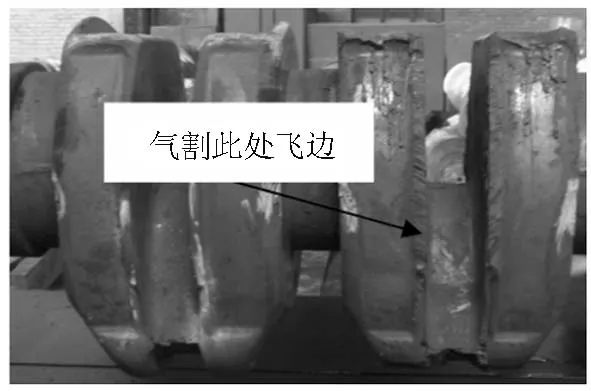

(4)曲柄臂連桿頸側面飛邊過大,見圖5。

圖2 曲柄臂主軸頸側面折疊Figure 2 Main journal side overlap of crank arm

圖3 曲柄臂連桿頸側面折疊Figure 3 Crankpin side overlap of crank arm

圖4 曲柄臂平衡塊安裝面“缺肉”Figure 4 Underfill on the mounting surface of crank arm counterbalance

圖5 曲柄臂連桿頸側面徑向大飛邊Figure 5 Side radial big flash on crankpin of crank arm

3.2 第一次試驗結果分析及后續的工藝措施

從3拐曲軸鍛造試模結果來看,7L27/38P曲軸鍛件技術參數設計存在嚴重問題,鐓鍛工藝設計采取的措施效果不夠明顯,還需做進一步的分析并解決存在的問題。

(1)優化部分粗加工尺寸,允許局部鍛造黑皮在曲軸半成品交貨狀態時消除。據此優化了部分鍛件尺寸,特別是曲柄臂鍛件尺寸,以減小鍛造難度。優化后的7L27/38P曲軸鍛件主要技術參數見表4。

相比表3,曲柄臂橢圓長、短軸的比值a/b=552 mm/460 mm=1.2減小了0.1,平衡塊安裝面高度減小了12 mm。鍛造難度有所降低。

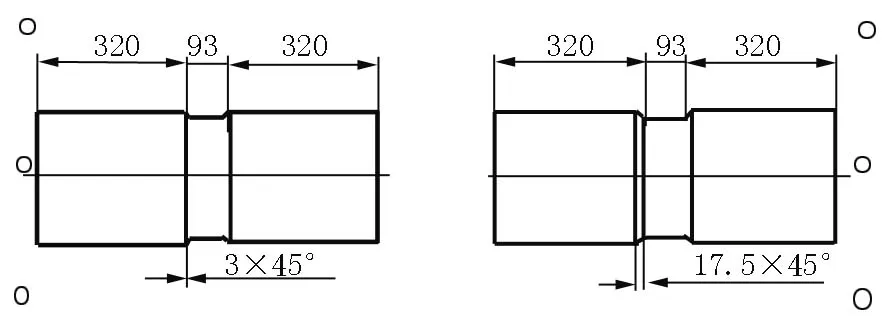

(2)針對曲柄臂主軸頸、連桿頸側面折疊,與某大學機械工程學院合作,采用DEFORM 3D軟件對鍛造過程進行數值模擬與仿真分析,弄清了曲柄臂主軸頸、連桿頸側面折疊產生的原因。根據數值模擬與仿真分析結果,我們將曲軸坯料使用尺寸?332 mm改為?335 mm,坯料連桿頸環槽由直槽改為帶45°的斜度,解決了曲柄臂連桿頸側面折疊,見圖6。

表4 優化后的7L27/38P曲軸鍛件主要技術參數Table 4 Optimized main technical parameters of 7L27/38P crankshaft forging

圖6 曲軸坯料連桿頸環槽Figure 6 Crankpin ring groove of crankshaft blank

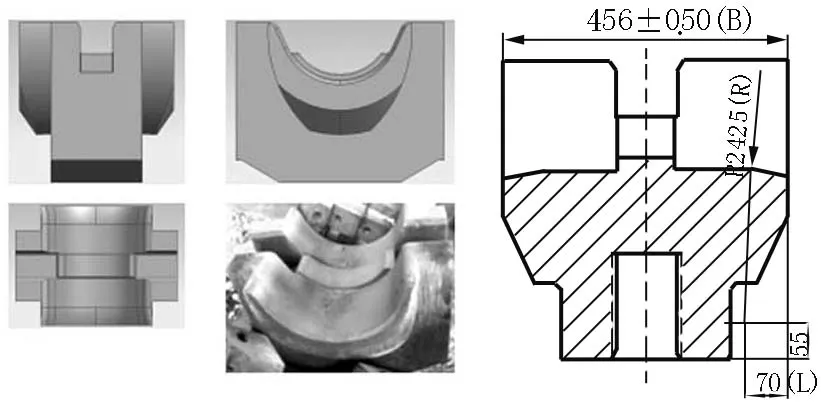

圖7 優化前預鍛模模型、實物及剖面圖Figure 7 The blocker model, substance and sectional drawing before optimizing

圖8 2拐L27/38P曲軸鍛件Figure 8 The crankshaft forging of L27/38P with 2 crankthrows

圖9 7L27/38P整體曲軸鍛件Figure 9 7L27/38P integral crankshaft forging

采取兩項工藝措施解決曲柄臂主軸頸側面折疊,一是優化預鍛模型腔尺寸,見圖7;二是預鍛后氣割飛邊。

優化后預鍛模L從70 mm增加至100 mm,圓角半徑R從242.5 mm增加至292.5 mm。寬度B從456 mm增加至497 mm。

(3)為解決曲柄臂充填不滿,“缺肉”問題,增加預鍛模寬度,將預鍛模與夾緊、定位擋板之間的間距由30 mm減小到15 mm,以進一步增大預鍛量。

(4)曲柄臂連桿頸側面飛邊過大。盡管曲柄臂短軸尺寸增加了24 mm,但7L27/38P曲軸鍛件曲柄臂仍屬“瘦長型”,大預鍛量容易導致終鍛時在曲柄臂連桿頸側面產生大飛邊,為了不影響后續鍛造入模,采用氣割消除。

3.3 第二次試驗

第二次試模鍛造2個曲拐,實物質量表明:曲柄臂內、外側折疊完全消除,平衡塊安裝面“缺肉”都得到了較好解決,至于曲柄臂連桿頸側大飛邊則通過鍛后氣割予以解決,見圖8。

3.4 整體曲軸鍛件的生產實踐

截止到2011年12月底,L27/38P和L27/38G兩大系列曲軸鍛件都已實現國產化并批量生產,已累計生產了52支。曲軸鍛件完全滿足下工序粗加工尺寸要求,一次性交檢合格率100%。圓滿完成了L27/38P、L27/38G曲軸鍛件的開發任務,結束了國內主流船用主、輔機廠家曲軸完全依賴進口的局面。圖9為7L27/38P整體曲軸鍛件。

4 結束語

曲軸鍛件TR鐓鍛工藝是一個比較復雜的過程,影響因素多且變形機理復雜。要生產出滿足鍛造工藝設計要求的曲軸鍛件,不僅需要豐富的工藝設計經驗,而且也需要大量的現場生產實踐。合理的工藝設計、有效的工藝措施以及工序過程的嚴格控制都是必要的質量保證手段。特別是采用先進可靠的模擬分析軟件,對于縮短產品開發周期大有幫助。7L27/38P曲軸鍛件的成功鍛造,驗證了最終優化改進的工藝方案是合理的,采取的工藝措施是有效的。

[1] 萬煦義.大中型全纖維曲軸鍛造方法的探討[J].大型鑄鍛件,2006(3).

[2] 張志文.鍛造工藝學[M].北京:機械工業出版社,1983.

[3] W.Walczyk. Forging process of crankshafts and tolling design manual[C]. Pozan,2004.

[4] 7L27/38曲軸鍛件成形分析研究報告[R].重慶大學、曲軸事業本部課題組,2008.