汽輪機濕汽損失的分析與研究

高德偉

(中國石油遼陽石化分公司熱電廠,遼陽111003)

凝汽式汽輪機的末幾級處于濕蒸汽區(qū),盡管目前大型汽輪機功率已達1 500MW,低壓級葉片長達1.2m,但對汽輪機內(nèi)濕蒸汽流的特性仍了解不多.由于尚未充分掌握水珠形成、集聚過程及產(chǎn)生濕汽損失的機理,且難以正確測定濕蒸汽在級中被分離出的水分,因此,對濕汽損失還不能準確評價.到目前為止,對濕度造成的汽輪機效率損失仍采用Baumann在1921年提出的經(jīng)驗公式:

濕汽損失一般包括過飽和損失、摩擦阻力損失、制動損失和疏水損失.但實際特征表明:濕汽損失的形成除上述4個方面外,還存在另一種較大的損失——彈珠撞擊損失.所謂的“彈珠”在本文中定義為撞擊到隔板和汽缸壁的一次水滴形成的水膜破裂反彈形成的二次水滴,或二次水滴撞擊到隔板和汽缸壁反彈出來的水滴,即“反彈水珠”.下面從幾個方面對彈珠撞擊損失進行分析.

1 汽輪機末級葉片被沖蝕后的特征

某廠8號機組(CC50-8.8/1.47/0.245型)末級葉片的基本參數(shù)如下:末級葉片數(shù)量為Z=94片,轉速為N=3 000r/min,節(jié)徑為D=1 775mm,噴嘴出汽角正弦為sinα1=0.334 4,噴嘴出口蒸汽速度為c1=340.3m/s.

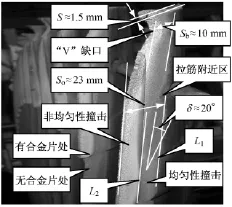

圖1和圖2是該汽輪機末級葉片被沖蝕的實例圖.從圖1和圖2可以看到,末級葉片被沖蝕后具有如下特征:(1)葉片背弧面被水珠撞擊寬度約為S0≈23mm.(2)葉片背弧面頂端被水珠撞擊的高度約為SR≈1.5mm.(3)水珠與葉片撞擊時,水珠的運動方向與葉柵徑向方向的夾角為δ≈20°(在拉筋和葉片頂部的“V”型缺口處除外).(4)在葉片的頂部出現(xiàn)了“V”型缺口,且被水珠撞擊的寬度為Sb≈10mm.(5)葉片背弧面被水珠撞擊部位與未被水珠撞擊部位之間的分界線呈現(xiàn)一條徑向的直線L1(拉筋附近區(qū)除外).(6)在葉片背弧上被水珠撞擊的部位,其撞擊面上有一條明顯的分界線L2,且L2基本是一條徑向的直線(頂部的“V”型缺口附近除外).從葉片進汽邊到分界線的左側區(qū)域撞擊損傷非常嚴重,且呈非均勻性撞擊,其撞擊程度逐漸減小;而分界線右側被撞擊的區(qū)域,撞擊損傷程度較小,應該屬于均勻性撞擊.(7)在葉片背弧上拉筋的附近區(qū)域沒有被水珠撞擊損傷的現(xiàn)象.(8)葉片進汽側的背弧上焊有司太立合金片和未焊司太立合金片位置處葉片被沖蝕的程度不同,有合金片處被沖蝕的程度較輕,無合金片處被沖蝕的程度較嚴重.

圖1 末級葉片沖蝕圖(內(nèi)弧面)Fig.1 Erosion appearance of the last stage blade(concave surface)

圖2 末級葉片沖蝕圖(背弧面)Fig.2 Erosion appearance of the last stage blade(convex surface)

2 沖蝕特征的分析

2.1 沖蝕動葉的水珠最大軸向運動位移的估算

在濕蒸汽流動中無論是一次水滴還是二次水滴,其流動速度均與直徑大小有關.一次水滴數(shù)量很多,直徑很小,在高速汽流的帶動下,因流動速度與主汽流速度基本一致,能夠順利地通過動葉柵,按新的理論觀點該直徑很小的一次水滴不會對葉片產(chǎn)生撞擊損傷.但是該機組的蒸汽品質(zhì)較差,在蒸汽凝結過程中會產(chǎn)生有核凝結,而有核凝結的水滴尺寸大于自發(fā)凝結產(chǎn)生水滴的尺寸[1],且凝結會提前,再加上排汽壓力較低(3.05kPa),會形成較大的一次水滴,水滴流動速度與主汽流速度產(chǎn)生偏差,導致有核凝結形成的一次水滴對葉片產(chǎn)生了水蝕作用(圖2中的均勻性撞擊);直徑較小的二次水滴的流動方向與主汽流略有偏差,但也能夠通過動葉柵,其與動葉相撞時會產(chǎn)生一些負功,但對動葉的沖蝕程度不大.對于直徑再大一些的二次水滴,因其流動方向與主汽流方向差別較大,會與動葉片背弧面相撞擊,對汽輪機做負功,同時對動葉造成嚴重的沖蝕.在相關的濕汽損失研究中,一般取對動葉產(chǎn)生沖蝕的水滴流速為蒸汽流速的10%~13%左右[2],此處取噴嘴出口處水珠流速cs=c1×13%=4.24(m/s).

轉子轉過1/94周所用的時間(未計葉片厚度影響)是t=2.13×10-4s.根據(jù)以上條件,可計算出在濕蒸汽流動中,對動葉產(chǎn)生沖蝕作用的水滴從進入動葉邊緣到與下一動葉背弧面相撞時最大軸向運動位移S1(未計徑向速度的影響)為:S1=cst sinα1=44.24×2.13×10-4×0.334 4=3.15(mm).

2.2 沖蝕特征分析

對沖蝕特征從以下幾方面進行分析:

(1)由上述計算可以看到水滴從進入動葉邊緣到與下一動葉背弧面相撞時所能產(chǎn)生的最大軸向運動位移S1遠遠小于特征(1)中葉片被水滴撞擊的寬度S0.

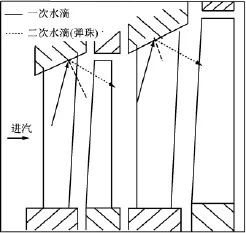

由式(2)可以看出,水滴最大軸向運動位移與水蝕寬度相差懸殊,下面從特征(3)的現(xiàn)象來進行分析.在特征(3)中水蝕痕跡方向與葉柵徑向方向的夾角約為20°,如果考慮在末級葉片前汽流攜帶的一次、二次水滴撞擊到隔板外緣內(nèi)表面,部分撞擊到隔板的一次、二次水滴反彈破裂形成彈珠,改變運動方向,其軸向運動方向的分速度相對增大,如圖3和圖4所示.

圖3 彈珠運動方向的軸向側視圖Fig.3 Axial lateral view of marble movement

圖4 彈珠運動方向的軸向俯視圖Fig.4 Axial top view of marble movement

從圖3和圖4中可以看出,一次水滴撞擊到隔板外緣內(nèi)表面后,被彈起的彈珠會直接進入動葉區(qū)域撞擊到旋轉動葉片的背弧上.同理,蒸汽流撞到隔板外緣的內(nèi)表面后,也會產(chǎn)生反彈的蒸汽流.因此,在隔板外緣附近區(qū)域內(nèi)任何位置,同時存在蒸汽流、反彈蒸汽流、一次水滴、二次水滴(水膜形成)和彈珠,它們彼此之間相互影響、相互作用,其各自的流速在相關的流場內(nèi)發(fā)生改變,形成復合速度.一次水滴的復合速度cYF在軸向方向上的分速度遠大于噴嘴出口處一次水滴速度cYS在軸向方向上的分速度,故出現(xiàn)了特征(1)的現(xiàn)象.

(2)彈珠(二次水滴)形成的復合速度cTF在軸向方向上的分速度也相應增大.但與一次水滴相比,彈珠的質(zhì)量較大,所以彈珠的復合速度cTF在軸向方向的分速度較一次水滴小,故出現(xiàn)了特征(6)的現(xiàn)象,從葉片進汽邊到分界線L2的左側區(qū)域撞擊損傷非常嚴重,主要是由二次水滴和部分一次水滴與動葉片撞擊產(chǎn)生的;而L2的右側區(qū)域撞擊損傷程度較小,主要是由有核凝結形成的一次水滴與動葉片撞擊產(chǎn)生的.

另外,由于二次水滴直徑大小以及質(zhì)量不等,流動速度有所差別,所以呈現(xiàn)非均勻性撞擊損傷,且沿葉片進汽邊到分界線的左側區(qū)域,其撞擊程度逐漸減小;而在溫度、壓力變化不大的情況下,一次水滴的密度應該是接近均勻的,因此分界線的右側區(qū)域呈現(xiàn)均勻性撞傷.

(3)雖然葉頂處蒸汽流速大于葉根處,但是靠近葉頂處一次水滴的質(zhì)量也較大,流速相對減小.且在濕蒸汽流動中的一次水滴從進入動葉邊緣到與下一個動葉背弧面相撞的時間是一定的,對動葉能產(chǎn)生沖刷現(xiàn)象的水滴所能達到的最大軸向位移也基本接近,因此出現(xiàn)特征(5)的現(xiàn)象.

(4)由圖2可以看出,水滴和蒸汽的徑向分速度較大,如果能夠通過改變?nèi)~片的葉形結構,降低蒸汽流的徑向速度,提高周向速度,使夾角δ增大,或許對機組效率的提高會有所幫助.

(5)由于拉筋對濕蒸汽流動的速度場有一定影響,受反彈蒸汽流等的影響,對動葉能產(chǎn)生沖刷現(xiàn)象的水滴不能靠近拉筋附近,因此就會出現(xiàn)特征(7)的現(xiàn)象.

(6)以上所討論的現(xiàn)象均是指當隔板外緣內(nèi)表面為“錐面形狀”時的特征,而該汽輪機的末級和次末級隔板外緣內(nèi)表面的前段是“錐面形狀”,后段則呈“柱面形狀”(圖5).

圖5 彈珠運動方向示意圖Fig.5 The direction of marble movements

由圖5可以看出,一次水滴沉積到隔板“柱面形狀”表面形成的水膜破裂彈起的彈珠,比從 “錐面形狀”表面彈起的彈珠在軸向方向的分速度小很多,同時會吸附一定量的一次水滴和錐面上產(chǎn)生的彈珠,使得此位置附近水珠的大小和密度增大,水珠與葉片的撞擊更加嚴重,因此會出現(xiàn)特征(4)的現(xiàn)象.當水珠撞到葉頂密封面被反彈到葉片頂端時,葉片頂端被撞擊,出現(xiàn)特征(2)的現(xiàn)象.這是因為彈珠徑向速度的大小受其他速度場的影響不大,所以被水珠撞擊的高度很小.

3 濕汽損失的分析

綜上所述,彈珠撞擊損失是實際存在的,是二次水滴損失的一部分.因此利用式(1)來計算濕汽損失不夠全面.實際特征表明,濕汽損失應該由2部分組成,即

式中:Δhx為濕汽損失;F1(xm)為一次水滴損失;F2(γ,xm)為二次水滴損失.

應該指出的是F1(xm)= (1-xm)RΔh′i,只與蒸汽濕度有關.二次水滴損失F2(γ,xm)又包含2部分損失:一部分是由“水膜”產(chǎn)生的二次水滴損失;另一部分是由“彈珠”產(chǎn)生的二次水滴損失.

在濕汽損失中,當蒸汽的濕度大于一定值時,F(xiàn)2(γ,xm)>F1(xm).

在汽輪機的濕蒸汽區(qū)域內(nèi),彈珠量的多少直接影響汽輪機的效率,可以通過一定的技術手段和方法來控制彈珠的生成量,降低由“彈珠”產(chǎn)生的損失,從而降低濕汽損失,提高汽輪機效率.

4 解決的方法

在汽輪機低壓缸的最后幾級,通過對隔板表面進行改造來減少彈珠的形成,以提高除濕效果,降低由彈珠所引起的二次水滴損失.即采用汽輪機外緣內(nèi)表面去濕隔板,可以減小濕汽損失,提高機組效率,延長葉片使用壽命.

4.1 降低蒸汽濕度,減小濕汽損失,提高機組效率

使用汽輪機外緣內(nèi)表面去濕隔板,可以降低蒸汽濕度,減小濕汽損失,提高機組效率,其理由主要有:(1)有效分離出濕蒸汽中的水分,降低蒸汽濕度;(2)控制彈珠生成量,能夠減少葉片表面上沉積的“水膜”量,也可降低二次水滴的撞擊損失,同時減小彈珠對蒸汽流的干擾;(3)減小一次水滴和二次水滴的軸向復合速度,使得葉片承受一次水滴和二次水滴撞擊的面積和力量大幅減小;(4)能夠排除葉片上形成的部分“水膜”,減少二次水滴生成量.

4.2 延長葉片的使用壽命

使用汽輪機外緣內(nèi)表面去濕隔板能夠減少由彈珠所產(chǎn)生的二次水滴,從而極大地減輕葉片水蝕的程度,延長葉片的使用壽命.

4.3 改變?nèi)~柵的氣體動力特征

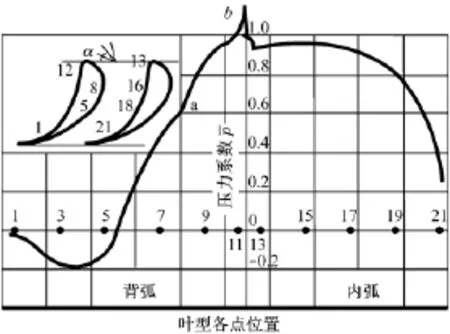

目前汽輪機葉柵的氣體動力特征一般是在風洞里用平面葉柵試驗獲得的.風洞試驗一般均采用空氣作為工質(zhì),圖6為反動式葉柵的壓力分布曲線[2],橫坐標為葉型各點的位置,縱坐標為壓力系數(shù)的表達式如下:

式中:pi為葉型上某測量點的靜壓力;p1、ρ1和c1分別為葉柵后汽流的壓力、密度和速度.

圖6 干蒸汽區(qū)域內(nèi)反動式葉柵的壓力分布曲線Fig.6 Pressure distribution in reactionary cascade at dry steam region

筆者認為,圖6只適用于汽輪機葉柵在干蒸汽區(qū)域內(nèi)的氣體動力特征,而不適用于汽輪機葉柵在濕蒸汽區(qū)域內(nèi)的氣體動力特征.假設汽輪機葉柵在只含有一次水滴的濕蒸汽區(qū)域內(nèi)工作時,其反動式葉柵的壓力分布曲線如圖7所示.當汽輪機葉柵在同時含有一次水滴和二次水滴的濕蒸汽區(qū)域內(nèi)工作時,其反動式葉柵的壓力分布曲線如圖8所示.這可以通過圖2加以證明,同時在高速液固撞擊理論中,液滴撞擊固體壁面時,其最大界面壓力分布的特征也可以證明.根據(jù)Rochester和Brunton[3]的試驗結果,所用的液滴直徑為5mm,撞擊速度為100m/s,撞擊壓力峰值出現(xiàn)在固液撞觸邊緣,數(shù)值達到260 MPa,如果考慮到測量器的變形,實際壓力值還應更高,可達2.5倍的水錘力.

圖7 含有一次水滴時反動式葉柵的壓力分布曲線Fig.7 Pressure distribution in reactionary cascade with preliminary water droplets

圖8 含有二次水滴時反動式葉柵的壓力分布曲線Fig.8 Pressure distribution in reactionary cascade with secondary water droplets

如果使用外緣內(nèi)表面去濕隔板,能夠同時減少濕蒸汽區(qū)域內(nèi)的一次水滴和二次水滴,這樣汽輪機葉柵在濕蒸汽區(qū)域內(nèi)工作時,其反動式葉柵的壓力分布曲線如圖9所示,盡可能地接近圖6的狀態(tài).從而使得動葉片背弧側所受到的撞擊力減小,轉子旋轉的阻力也減小,達到提高機組效率,延長葉片使用壽命的目的.

圖9 使用外緣內(nèi)表面去濕隔板時反動式葉柵的壓力分布曲線Fig.9 Pressure distribution in reactionary cascade with the use of outer-edge inner-surface dewetting boards

4.4 改變濕度分布曲線

對葉片侵蝕而言,濕度沿徑向的分布情況比平均濕度復雜得多.依據(jù)相關技術資料[4],水蝕率沿葉型內(nèi)弧、背弧的沉積率以及徑向的分布情況可通過理論計算獲得,所得的數(shù)據(jù)與試驗結果也較吻合,圖10[4]為動葉進口沿徑向的濕度分布圖.

若將圖10的濕度曲線分解為圖11和圖12兩部分,圖11為由一次水滴所產(chǎn)生的濕度分布曲線,圖12為由二次水滴所產(chǎn)生的濕度分布曲線.圖11和圖12中的濕度值可參照式(2)的比值和式(3)適當選取.在圖11和圖12中雖然數(shù)值可能存在偏差,但是定性講,應該是合理的.

圖10 動葉進口沿徑向的濕度分布Fig.10 Moisture distribution around inlet of rotor blade in the radial direction

圖11 一次水滴產(chǎn)生的濕度分布Fig.11 Distribution of moisture generated by preliminary water droplets

圖12 二次水滴產(chǎn)生的濕度分布Fig.12 Distribution of moisture generated by secondary water droplets

如果使用外緣內(nèi)表面去濕隔板,能夠有效地減少濕蒸汽區(qū)域內(nèi)的二次水滴,從而降低了濕蒸汽區(qū)域內(nèi)的濕度,使圖10中的動葉進口沿徑向濕度分布改變?yōu)榻咏鼒D11中的動葉進口沿徑向濕度分布.

4.5 改變濕蒸汽的工作范圍及其過程曲線

在汽輪機低壓缸的末幾級,使用以往的普通隔板,蒸汽濕度就會較大,在低壓缸內(nèi)蒸汽膨脹過程曲線應該體現(xiàn)為圖13所示過程[5].如果采用外緣內(nèi)表面去濕隔板,低壓缸內(nèi)的蒸汽濕度會相應降低,低壓缸內(nèi)蒸汽膨脹過程曲線應該體現(xiàn)為近似圖14所示過程.從兩曲線的比較可以看出,使用外緣內(nèi)表面去濕隔板后,汽輪機最后各排汽點處的濕度有所減小,能夠更有效地減小濕汽損失,從而提高汽輪機的級效率,延長動葉片的使用壽命.

圖13 使用普通隔板濕蒸汽汽輪機的i-s圖Fig.13 i-s curves for wet steam turbines with ordinary clapboard

圖14 使用外緣內(nèi)表面去濕隔板濕蒸汽汽輪機的i-s圖Fig.14 i-s curves for wet steam turbines with dewetting clapboard

5 結 論

(1)濕汽損失Δhx由2部分組成:一是來源于一次水滴損失,二是來源于二次水滴損失.當蒸汽濕度大于一定值時,二次水滴損失可能會大于一次水滴損失.

(2)一次水滴損失主要體現(xiàn)在一次水滴與動葉片背弧面發(fā)生“均勻性撞擊”的損失部分.二次水滴損失主要體現(xiàn)在二次水滴與動葉片背弧面發(fā)生“非均勻性撞擊”的損失部分.

(3)一次水滴損失是使動葉片的背弧面上壓力相對升高的主要原因.二次水滴損失是使動葉片的背弧面上壓力急劇升高的主要原因.

(4)有核凝結形成的一次水滴對葉片也會產(chǎn)生水蝕作用.

(5)采用汽輪機外緣內(nèi)表面去濕隔板能降低濕汽損失,提高汽輪機效率.

致謝:本論文受中國工程院蔣洪德院士的指導和大力支持,借此機會向蔣院士致以最真誠的謝意.

[1]蔡小舒,徐峰,寧廷保,等.直接空冷汽輪機末級蒸汽異質(zhì)/均質(zhì)成核凝結過程的在線測量[J].動力工程,2008,28(6):865-870.CAI Xiaoshu,XU Feng,NING Yanbao,et al.Online measurement on direct air cooling turbine final heterogeneous/homogeneous nucleation condensation [J].Journal of Power Engineering,2008,28(6):865-870.

[2]華中工學院.汽輪機[M].北京:電力工業(yè)出版社,1980:75,52-54.

[3]鄢宇鵬,孫弼,蔡頤年.汽輪機動葉片水蝕問題的研究[J].汽輪機技術,1994,36(5):308.YAN Yupeng,SUN Bi,CAI Yinian .Research on turbine blade water erosion[J].Turbine Technology,1994,36(5):308.

[4]汪洋,陳杰,倪永君,等.核電半轉速汽輪機末級長葉片的設計研究[J].汽輪機技術,2004,46(1):12-15.WANG Yang,CHEN Jie,NI Yongjun,et al.Research on nuclear-powered half-speed turbine final long blade design[J].Turbine Technology,2004,46(1):12-15.

[5]蔡頤年.蒸汽輪機裝置[M].沈陽:機械工業(yè)出版社,1982:32-34.