800MW旋流對沖燃燒鍋爐低NOx改造的數值模擬

段二朋, 孫保民, 郭永紅, 白 濤, 信 晶

(華北電力大學 電站設備狀態監測與控制教育部重點實驗室,北京102206)

火電廠是大氣污染物NOx的主要排放源[1].NOx易形成酸雨和光化學煙霧,并對人體呼吸系統產生較大危害[2].我國對NOx排放的控制越來越嚴格,新的《火電廠大氣污染排放指標》已經自2012年1月1日開始實施.目前火電廠對NOx的控制主要分為燃燒過程控制和燃燒后煙氣脫硝兩大類.其中燃燒過程控制方法主要有空氣分級燃燒技術、燃料分級燃燒技術和低NOx燃燒器技術[3].空氣分級燃燒技術即燃盡風(OFA)技術是目前使用最普遍的低NOx燃燒技術[4],該技術通過空氣分級合理地組織爐內的燃燒來降低NOx排放量.然而組織不合理的空氣分級燃燒也可能對燃盡性能和爐膛出口煙溫等產生負面影響,從而影響機組的經濟性和安全性.

本文所研究的800MW超臨界鍋爐自投運以來,NOx排放較高一直是一個較突出的問題.針對這一問題,筆者設計了3種工況,并利用Fluent軟件建立適當的物理模型和數學模型,在滿負荷的條件下對各工況進行了數值模擬.通過綜合比較各工況溫度場和組分場,最終確定了既能將NOx排放量控制在期望水平、負面影響又較小的工況作為擬改造方案,為電廠改造提供了參考.

1 研究對象及計算工況

1.1 研究對象

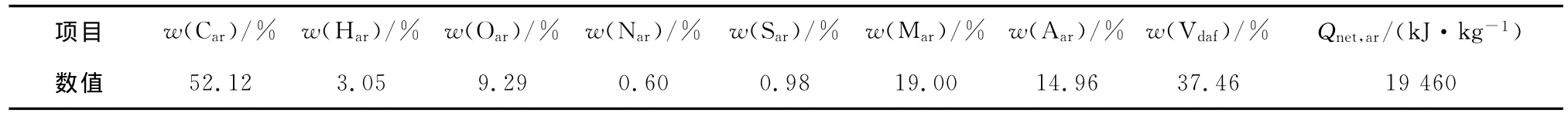

對某電廠800MW超臨界一次中間再熱直流鍋 爐 進 行 數 值 模 擬,鍋 爐 型 號 為 Пп-2650-25-545KT,該鍋爐為矩形單爐膛T型布置,全懸吊結構、平衡通風、固態排渣.鍋爐采用旋流燃燒器前后墻對沖燃燒,前后墻分別布置4層旋流燃燒器,每層6只,全爐共48只,配備8套直吹式制粉系統.在具有燃盡風的工況下,爐膛上方布置2層燃盡風,單側墻每層6只燃盡風噴口.計算中所用煤種為該電廠實際燃用煤種,其煤質特性見表1.

表1 煤質特性Tab.1 Coal quality properties

1.2 計算工況

針對該機組NOx排放量過高的問題,根據噴口布置情況的不同設計了3個工況,工況1未對現有燃燒器噴口位置進行任何改動,即該鍋爐實際運行工況;工況2保留現有燃燒器的同時,在高于最上層燃燒器7.7m處增設了燃盡風噴口,利用空氣分級燃燒技術降低NOx排放量;工況3同樣增設了燃盡風噴口,為了減輕增設燃盡風帶來的負面影響,工況3中主燃區噴口和燃盡風噴口位置都進行了下移,主燃區4層噴口下移4.3m,燃盡風噴口下移2m.工況3與工況2相比主燃區最上層燃燒器和下層燃盡風之間的距離由7.7m增加到10m,還原區有所擴大,這可能對降低NOx排放量產生更好的效果.

2 數值模擬

2.1 計算區域及網格劃分

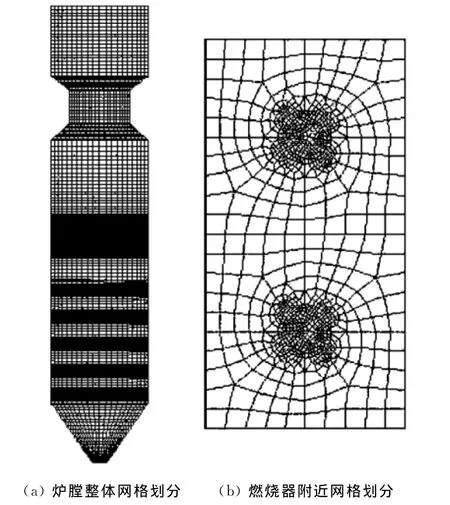

對所研究的鍋爐進行全尺寸三維模擬,將鍋爐冷灰斗底部至水平煙道入口之間的區域作為計算區域.合理的網格劃分有助于提高模擬的準確性和收斂性,為了避免過多的網格造成計算壓力,同時又保證計算精度,對主燃區和燃盡區這些參數變化比較劇烈的區域進行了局部網格加密.另外,在主燃區旋流燃燒器附近以燃燒器軸線為中心劃分局部輻射網格(圖1),使氣流方向與網格線夾角盡可能小,其合理性在之后的計算結果中也得到驗證.進行網格無關化驗證之后,整個模型大約劃分了70萬網格.

圖1 爐膛結構及網格劃分Fig.1 Schematic diagram and grid division of the furnace

2.2 邊界條件設置

在數值計算中,設置燃燒器噴口和燃盡風噴口為入口邊界,對于工況1,燃燒器入口的氣相流動速度及方向均按照實際運行參數設置,工況2和工況3取燃盡風率為20%,主燃區燃燒器內各層風速通過變化后的風率和相應的截面積計算得到.爐膛上部兩出口截面為出口邊界,定義為充分發展流,即所有變量在流動方向梯度為零.為了簡化傳熱模型,水冷壁設為定溫條件來模擬爐內煙氣與水冷壁之間的傳熱,壁面條件按無滑移非滲透性的固定光滑壁面處理.近壁區采用標準壁面函數(standard wall function)[5].

2.3 數學模型及計算方法

對鍋爐進行三維穩態模擬,利用有限容積法對微分方程進行離散,使用一階迎風格式進行求解,壓力-速度的耦合采用Simple算法.采用可實現k-ε雙方程模型(realizable k-ε model)計算爐內湍流流動[6],輻射傳熱選用P1輻射模型.采用隨機軌道模型來跟蹤煤粉顆粒,假設煤粉粒徑服從rosinrammler分布.煤粉燃燒過程中的化學反應以及各組分的輸運采用非預混燃燒模型,揮發分熱解選用雙匹配速率模型(the two competing rates model).氣相湍流燃燒和焦炭燃燒分別選用混合分數-概率密度函數法(mixture-reaction/PDF)和動力/擴散控制 燃 燒 模 型 (kinetics/diffusion-limited char combustion model)[7].

模擬中NOx的生成計算采用后處理的方法[7],即在燃燒計算結束后進行NOx控制方程的求解,這樣燃燒過程的模擬結果將直接影響NOx計算的準確性.由于燃煤鍋爐中產生的快速型NOx很少,所以只考慮熱力型NOx和燃料型NOx.熱力型NOx生成認為遵循擴展的Zeldovich鏈鎖反應機制[8],O和OH自由基均采用部分平衡法.而燃料型NOx中的氮來源于揮發分和焦炭中,揮發分NOx的生成機理采用 De'Soete模 型[9-10],即 認 為 揮 發 分 中 氮 先 轉化為HCN,再部分轉化為NOx.焦炭中的氮則認為以某種N原子形式氧化成NOx.計算同時考慮溫度和組分波動對NOx生成的影響.

3 計算結果及分析

3.1 計算結果驗證

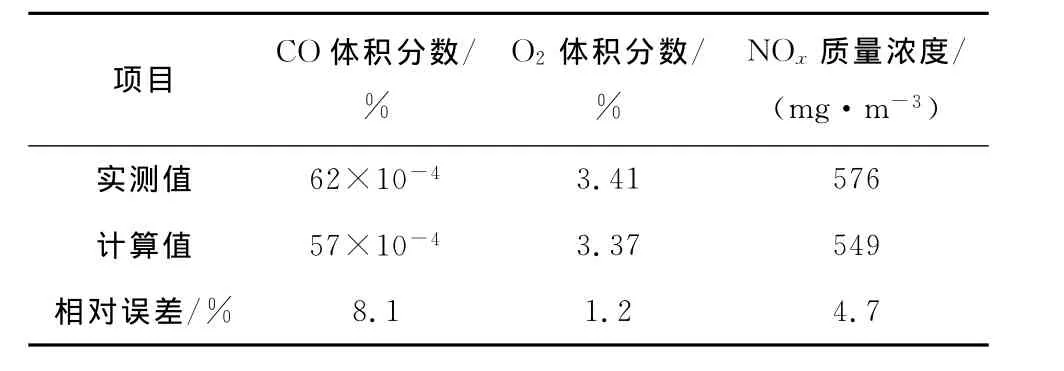

由于NOx計算依賴于合理的燃燒模擬,除NOx本身外,溫度、O2和CO體積分數等參數都需要加以驗證.筆者測量收集了現有鍋爐滿負荷下相關數據,對工況1模擬結果進行了驗證.李永華等[11]也對該鍋爐806MW負荷下的溫度進行了測量,爐內最高溫度出現在35~40m區域,且在37m高溫區域爐溫達到1 421℃.這與工況1計算結果比較吻合,約在標高36m處溫度最高,37m截面處平均溫度為1 416℃.此外對爐膛出口煙氣進行了測量,測量數據與模擬結果的比較見表2.由表2可以看出,除了CO體積分數外,計算結果的誤差都不超過5%,由于CO本身體積分數很低,數值也容易波動,認為這樣的誤差是可以接受的.

綜上所述,筆者所用的物理模型和數學模型能夠對爐內燃燒及NOx的排放情況進行合理模擬,可用于改造工況中的相關預測.

表2 計算結果與實測數據的比較Tab.2 Comparison between calculated and measured values

3.2 溫度分布

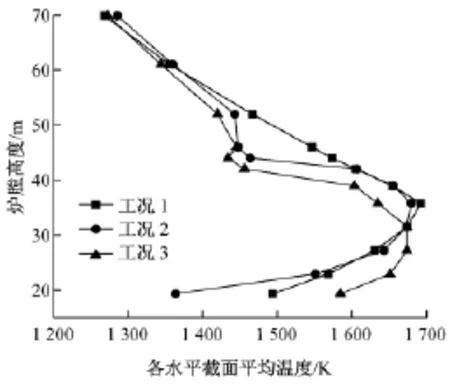

圖2為水平截面平均溫度隨爐膛高度的變化曲線.由圖2可以看出,3個工況中,隨著爐膛高度的增加,經過主燃區時的溫度都大幅升高,然后又逐漸降低.所不同的是工況2和工況3中,在爐膛較高的位置溫度又出現回升,但此處溫度升高的幅度明顯小于主燃區.這是由于工況2和工況3增設了燃盡風,一部分燃料在主燃區因缺氧而未能燃盡,到達燃盡區時,燃盡風的加入使得爐內缺氧狀況得到改善,主燃區未燃盡的燃料在這里繼續燃燒放熱(后期補燃),使煙氣溫度得到小幅回升.工況3的溫度變化與工況2相比,趨勢相同,但變化較為提前,這是由于工況3中燃燒器噴口和燃盡風噴口都進行了下移,相當于整個爐膛內的燃燒都向下移動,在圖2中表現為工況3的曲線大致上是工況2的曲線向下平移得到的.

圖2 水平截面平均溫度隨爐膛高度的變化Fig.2 Average temperature distribution along furnace height

從局部來看,3個工況中平均溫度最高的水平截面均出現在主燃區最上層燃燒器附近的位置,最上層燃燒器所在水平截面平均溫度分別為1 692 K、1 679K和1 674K.工況1的最高溫度高于其余兩工況,這是由于工況1未設燃盡風,燃燒所需的空氣全部由主燃區送入,主燃區氧量充足,更多的燃料得以燃燒并釋放熱量使爐溫升高.另外在爐膛出口處煙溫由高到低依次為工況2、工況3、工況1,且工況2的煙溫明顯高于工況1和工況3,這一方面是由于煤粉“后期補燃”增加了火焰長度[4],另一方面,“后期補燃”產生的這些熱煙氣在爐內停留時間較短,溫度也下降得較少.工況3的燃盡區低于工況2,燃盡區產生的高溫煙氣在爐內停留時間相對較長,煙溫下降較多,出口煙溫并未升高過多.

3.3 CO體積分數

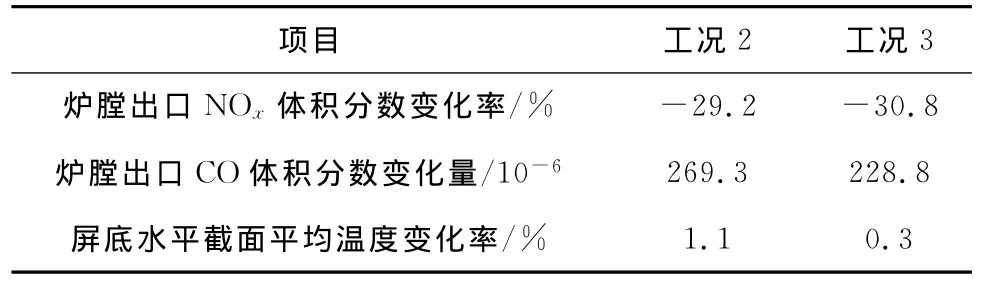

CO體積分數在一定程度上能夠反映爐內空間各部分的氧化/還原性氛圍,并有研究[12]表明CO的存在能夠催化煤焦與NOx的反應.爐膛出口處的CO體積分數還可以為分析機組的化學不完全燃燒損失提供一定參考.因此,對3工況下CO體積分數隨爐膛高度的變化進行分析,結果示于圖3.

圖3 水平截面平均CO體積分數隨爐膛高度的變化Fig.3 Average CO concentration distribution along furnace height

由圖3可知,3個工況中,CO主要在主燃區生成,當沒有足夠的氧氣使燃料完全燃燒生成CO2時,就會有大量的CO生成.在工況2和工況3中,增設燃盡風使主燃區過量空氣系數較小,因此產生的CO明顯多于工況1.主燃區CO體積分數的升高一方面使主燃區還原性氣氛增強,有效地抑制爐內生成NOx;另一方面CO是有效的NOx還原劑[13],可以對已經生成的NOx的還原起到催化作用.經過主燃區后,工況2和工況3的CO體積分數分布曲線類似于溫度分布曲線,會在燃盡區出現小幅回升.這個回升出現在燃盡風噴口上方,燃盡風的噴入對CO的稀釋作用比較明顯,即在此處CO體積分數突然減小.隨后燃料的“后期補燃”會產生少量的CO,到達爐膛出口時,CO體積分數明顯高于工況1.工況1、工況2和工況3的爐膛出口CO體積分數分別為57.0×10-6、326.3×10-6和285.8×10-6.

3.4 NOx 體積分數

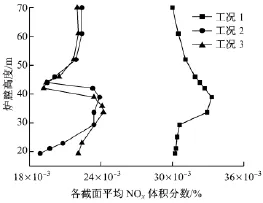

圖4為3個工況下沿爐膛高度的NOx分布情況.由圖4可以看出,工況1主燃區生成的NOx明顯高于工況2和工況3.這是因為增設燃盡風使主燃區的燃料型NOx和熱力型NOx生成量均有所減少.燃料中氮受熱分解而產生的HCN等活潑的中間產物要生成NOx需要較強的氧化性氛圍,而從圖3可以看出,工況2和工況3主燃區CO明顯高于工況1,即其氧化性氛圍很弱,HCN等與氧結合的能力不及C、H,不易過多地轉化為NOx,未被氧化的HCN等也會與NOx反應生成N2,這樣就使主燃區燃料型NOx生成量大大減少;此外,工況2與工況3主燃區的溫度低于工況1,當溫度升高到一定程度時,熱力型NOx的生成量與溫度呈指數函數關系[9],所以工況2和工況3在主燃區生成的熱力型NOx也相對較少.

圖4 水平截面平均NOx體積分數隨爐膛高度的變化Fig.4 Average NOxconcentration distribution along furnace height

工況2和工況3經過主燃區后,在缺氧的狀況下,一部分生成的NOx被還原,NOx體積分數降低,再加上燃盡風的稀釋作用,在燃盡風噴口處,工況2和工況3的NOx體積分數均達到極小值.燃盡風噴入后,雖然“后期補燃”在較強的氧化性氛圍中進行,但由于這里的溫度并不是很高(圖2),不會大量生成NOx,之后NOx體積分數逐漸趨于平穩,到達屏底的水平截面時,工況2和工況3的NOx體積分數達到相近的水平,并明顯低于工況1.

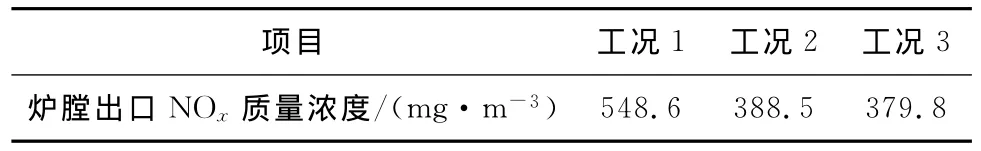

表3為3個工況下爐膛出口的NOx質量濃度.由表3可見,增設燃盡風對降低NOx排放量效果明顯,工況2、工況3的NOx質量濃度分別比工況1減少了29.2%和30.8%,爐膛出口NOx質量濃度均降到合理的水平.另外工況3與工況2相比減少了2.2%,這是由于工況3在將燃燒器下移的同時,還原區也有所增大,主燃區生成的NOx在還原區有更長的停留時間,還原比較充分.

表3 爐膛出口NOx質量濃度Tab.3 NOxmass concentration at furnace exit

3.5 各工況關鍵參數的比較

要解決鍋爐NOx排放過高的問題,首先要考察的因素便是爐膛出口NOx體積分數.由于實際運行中,鍋爐再熱汽溫偏高,為避免投入過多的事故減溫水而影響機組的安全性和經濟性,鍋爐屏底區域溫度不宜過高,因此還要對屏底煙氣溫度進行考察.此外,增設燃盡風容易影響燃料的燃燒效率,而爐膛出口CO體積分數可以在一定程度上反映燃料的燃燒效率,所以爐膛出口CO體積分數也列入考察范圍.為了得到更直觀的比較,將工況2和工況3下這3個因素較工況1的變化情況列于表4中(負值表示減少).

表4 與工況1關鍵參數的比較Tab.4 Comparison of key parameters with mode one

由表4可以看出,工況2和工況3在大大降低NOx排放量的同時,也對爐膛出口CO體積分數和屏底煙氣溫度產生了負面影響.比較工況2與工況3不難發現,工況3不僅使NOx體積分數降低更多,且對機組的經濟性和安全性的負面影響都較小,因此根據模擬結果,工況3應是較為理想的鍋爐改造方案.

4 結 論

(1)工況1的計算結果與實測數據吻合較好,所用的物理模型和數學模型可以用于改造工況的相關預測.

(2)增設燃盡風降低了主燃區溫度,并產生較強的還原性氣氛,有利于降低NOx生成量.根據計算結果,工況2和工況3爐膛出口NOx體積分數較工況1分別降低了29.2%和30.8%.

(3)采用空氣分級燃燒會造成屏式過熱器底部煙氣溫度升高,合理控制空氣分級可以將升溫幅度降低到較低水平,工況3中此溫度值僅升高了0.3%.

(4)增設燃盡風使工況2和工況3爐膛出口CO體積分數明顯升高,造成鍋爐不完全燃燒熱損失有所增大.

(5)為降低NOx排放,建議按工況3進行鍋爐改造.

[1]張楚瑩,王書肖,邢佳,等.中國能源相關的氮氧化物排放現狀與發展趨勢分析[J].環境科學學報,2008,28(12):2471-2479.ZHANG Chuying,WANG Shuxiao,XING Jia,et al.Current status and future projections of NOxemissions from energy related industries in China[J].Journal of Environmental Sciences,2008,28(12):2471-2479.

[2]CAFFNEY J S,MARLEY N A.The impact of combustion emission on air quality and climate from coal to biofuels and beyond[J].Atomospheric Environment,2009,43(1):23-26.

[3]白濤,郭永紅,孫保民,等.1 025t/h旋流燃燒器煤粉爐降低NOx生成的數值模擬[J].中國電機工程學報,2010,30(29):16-23.BAI Tao,GUO Yonghong,SUN Baomin,et al.Numerical simulation of decreasing NOxemission in a swirling combustion pulverized coal boiler[J].Proceedings of the CSEE,2010,30(29):16-23.

[4]劉泰生,周武,葉恩清.燃盡風對爐內流動和燃燒過程影響的數值模擬[J].動力工程,2006,26(1):116-120.LIU Taisheng,ZHOU Wu,YE Enqing.Numerical simulation of the effect of over-fire air on flow and combustion in furnaces[J].Journal of Power Engineering,2006,26(1):116-120.

[5]王政允,孫保民,郭永紅,等.330MW前墻燃燒煤粉鍋爐爐內溫度場的數值模擬及優化[J].中國電機工程學報,2009,29(20):18-24.WANG Zhengyun,SUN Baomin,GUO Yonghong,et al.Numerical simulation and optimization on temperature field of 330MW front wall fired furnace[J].Proceedings of the CSEE,2009,29(20):18-24.

[6]郭永紅,白濤,孫保民,等.降低鍋爐爐渣含碳量問題的研究[J].動力工程學報,2012,32(2):106-111.GUO Yonghong,BAI Tao,SUN Baomin,et al.Study on reducing carbon content in slag of a utility boiler[J].Journal of Chinese Society of Power Engineering,2012,32(2):106-111.

[7]郭永紅,孫保民,康志忠.超細煤粉再燃低NOx燃燒技術的數值模擬[J].動力工程,2005,25(3):422-426.GUO Yonghong,SUN Baomin,KANG Zhizhong.Numerical simulation of low NOxrecombustion technique with micro-pulverized coal[J].Journal of Power Engineering,2005,25(3):422-426.

[8]HILL S C,SMOOT L D.Modeling of nitrogen oxides formation and destruction in combustion systems[J].Progress in Energy and Combustion Science,2000,26(4/5/6):417-458.

[9]COELHO P J,CARVALHO M G.Mathematical modeling of NO formation in a power station boiler[J].Combustion Science and Technology,1995,108(4/5/6):363-382.

[10]BRIS T L E,CADAVID F,CAILLAT S,et al.Coal combustion modeling of large power plant for NOxabatement[J].Fuel,2007,86(9):2213-2220.

[11]李永華,陳鴻偉,劉吉臻,等.800MW鍋爐混煤燃燒數值模擬[J].中國電機工程學報,2002,22(6):101-104.LI Yonghua,CHEN Hongwei,LIU Jizhen,et al.Numerical simulation of blending coals combustion of 800MW boiler[J].Proceedings of the CSEE,2002,22(6):101-104.

[12]TENG H,SUBBERG E M,CALO J M.Studies on the kinetics and mechanism of the reaction of NO with carbon[C]//23rd Symposium (International)on Combustion.Pittsburgh,Penn:The Combustion Institute,1991:1199-1205.

[13]BERGER A,ROTZOLL G.Kinetics of NO reduction by CO and quartz glass surface[J].Fuel,1995,74(3):452-455.