石油管道安裝前內(nèi)壁水基防銹工藝的研究

(中國石油天然氣管道工程有限公司,河北廊坊 065000)

1 前言

近幾年,環(huán)保型水基防銹劑的研究得到國內(nèi)外的廣泛關注,特別是長效水基防銹劑的研制已成為一種趨勢。如武漢工業(yè)學院的湯衛(wèi)真等[1]研制的SJ-06水基成膜防銹劑,利用長鏈有機高分子物質(zhì)形成固體防護膜達到防銹效果,雖然不含亞硝酸鹽、鉻酸鹽,但該防銹劑久置后有少許白色沉淀析出。羅永秀等[2]研制的F-124是有機復合非亞硝酸鹽型水基防銹劑,適用于黑色金屬工序間防銹,但防銹時間不長。華南理工大學造紙與環(huán)境工程學院的范洪波[3]研制的FY-11水基防銹劑,使用松香、順丁烯二酸酐、二乙醇胺為主要原料制備的水基防銹劑,由于生產(chǎn)工藝不易控制,所以很難推廣應用。德國的H·多姆斯[4]研究的硅烷組合物涂布金屬表面的產(chǎn)品中顆粒形式的無機化合物不易溶于溶液,需長時間攪拌,且性能一般[4]。

本實驗欲制得一種不含亞硝酸鹽的新的環(huán)保水基防銹劑,根據(jù)硅酸鈉易在金屬表面沉積,利用三乙醇胺、苯甲酸鈉等物質(zhì)自身的孤對電子與金屬配位絡合的特性,在金屬表面成膜,再加上聚乙二醇的大分子特性再附著在膜的表面,不僅起加固膜的作用,還隔絕了空氣,進一步起到防銹的作用,其用于石油管道內(nèi)壁防銹效果良好。

2 實驗部分

2.1 試驗材料

8 mm ×40 mm ×0.5 mm 20#鋼片;硫酸銅,化學純;硅酸鈉,分析純,天津市開通化學試劑有限公司;含三氯硅烷工業(yè)廢液;聚乙二醇,分析純,1000;氯化鈉,分析純;HCl,化學純,0.1 moL/L;苯甲酸鈉,分析純,天津市津東天正精細化工化學試劑廠;三乙醇胺,分析純,天津市東麗區(qū)天大化學試劑廠;硅烷偶聯(lián)劑792,廊坊市海寰化工有限公司;Ls-209酸性除油除銹劑,廊坊市海寰化工有限公司。

2.2 實驗儀器

電子天平,上海精密科學儀器有限公司;馬弗爐,天津實驗電爐廠;秒表。

2.3 實驗方法

2.3.1 硅酸鈉與一甲基三氯硅醇復合物的制備

取一定量三氯硅烷廢液,加適量水使其水解完全,將所得白色固體[CH3Si(ONa)3]水洗成中性,稱取一定量與硅酸鈉成質(zhì)量比1∶1混合,再分別加入硅酸鈉質(zhì)量1/3的氫氧化鈉和碳酸鈉制成粉末狀樣品。

2.3.2 防銹劑的制備

稱取一定量的樣品、苯甲酸鈉、三乙醇胺、偶聯(lián)劑792、聚乙二醇加入燒杯中,然后用自來水溶解,稀釋至一定體積,攪拌均勻(各試劑的加入量由初步試驗和正交試驗優(yōu)化后確定)。

2.3.3 鋼片處理程序

試片→除油除銹→浸泡防銹劑→自然晾干。

2.4 防銹膜抗蝕性測試方法(點滴法)

2.4.1 點滴液的組成

CuSO4·5 H2O,41 g/L;NaCl,35 g/L;HCl(0.1 moL/L),13 mL/L。

2.4.2 測試方法

在處理好的鐵片上滴一滴點滴液,記錄出現(xiàn)第一個紅色斑點的時間。

3 實驗結果與討論

3.1 正交實驗方案

根據(jù)大量初步實驗探索出的原料種類和工藝范圍,固定溶液總體積60 mL,硅酸鈉與一甲基三氯硅醇復合物3 g,改變其他因素設計正交實驗L16(45)。

表1 因素—水平表

根據(jù)表1中設定的因素—水平組合得到的各組正交實驗方案,按2.3中所述的實驗方法制備試片;用硫酸銅點滴時間作為性能評價的定量因子,用M(s)表示;正交試驗步驟及評定結果如表2所示。

表2 中 K1、K2、K3、K4分別為水平 1、水平 2、水平3、水平4性能評價因子M的平均值,R是K值極差。由表2可見根據(jù)指標 K篩選出最佳工藝為A3B4C2D1E3,即60 mL聚乙二醇加入量為2.5 g,三乙醇胺加入量為8 mL,苯甲酸鈉的加入量為1.5 g,硅烷偶聯(lián)劑加入量為2 mL,成膜時間10 min。即:每升防銹劑中含聚乙二醇42 g,三乙醇胺加入量為133 mL,苯甲酸鈉的加入量為25 g,硅烷偶聯(lián)劑加入量為33 mL,成膜時間10 min。

3.2 影響因素的分析

根據(jù)正交實驗確定的最佳工藝條件,固定其他因素,改變其中的一個因素,按照2.3和2.4的方法進行實驗,并對各個因素的影響進行分析與討論。

表2 各組實驗抗蝕性評定結果

3.2.1 聚乙二醇加入量對防銹薄膜防銹性能的影響

圖1 抗蝕時間與聚乙二醇加入量關系

由圖1可知,隨著聚乙二醇加入量增加,防銹膜的性能呈上升趨勢,達2.5 g后聚乙二醇繼續(xù)增加,防銹膜的性能逐漸下降,因此,60 mL中最佳用量為2.5 g。原因可能是聚乙二醇為大分子,加入量過多影響別的物質(zhì)與金屬接觸從而影響到防銹性能。

3.2.2 三乙醇胺加入量對防銹薄膜防銹性能的影響

由下頁圖2可見,60 mL防銹劑中加入8 mL三乙醇胺時防銹薄膜耐蝕性最佳,三乙醇胺加入量對涂層性能的影響比較顯著。其用量小于8 mL時,隨著加入量的增多耐蝕性增強。而當加入量大于8 mL時防銹性能無明顯增強,相反有減若趨勢,考慮經(jīng)濟效益60 mL中加入8 mL為最優(yōu)。

圖2 抗蝕時間與三乙醇胺加入量關系

3.2.3 苯甲酸鈉加入量對防銹薄膜防銹性能的影響

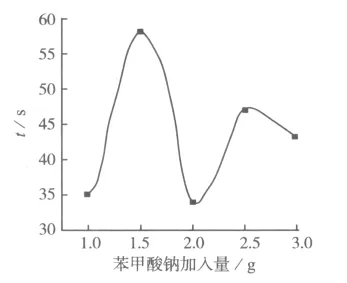

圖3 抗蝕時間與苯甲酸鈉加入量的關系

由圖3知當苯甲酸鈉的用量小于1.5 g時,隨著用量的增加,防銹薄膜的防銹效果不斷增強。當苯甲酸鈉用量達到1.5 g后,隨著其用量的增加,防銹薄膜的防銹效果先急劇下降后基本到達平衡不再變化。原因可能是苯甲酸鈉加入量過多會影響其他物質(zhì)與金屬接觸成膜。

3.2.4 硅烷偶聯(lián)劑加入量對防銹薄膜防銹性能的影響

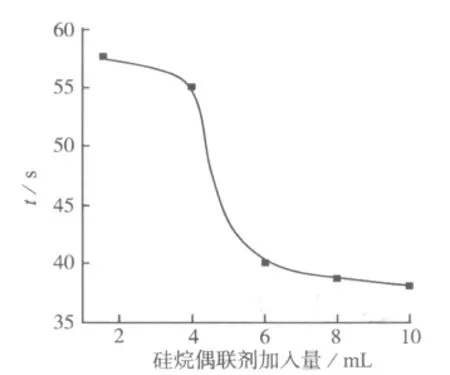

圖4 抗蝕時間與硅烷偶聯(lián)劑加入量關系

由圖4可知,硅烷偶聯(lián)劑加入量為每60 mL加2 mL最適宜,隨著加入量的增加防銹性能有所下降,6 mL后防銹性能又有所增強,到達8 mL趨于平緩,考慮到工業(yè)生產(chǎn)中硅烷偶聯(lián)劑價格較高,所以60 mL中加入2 mL硅烷偶聯(lián)劑為最佳。

3.3 新產(chǎn)品硅系防銹劑與市售403防銹劑防銹性能比較

將試片分別用新產(chǎn)品和市售403防銹劑進行防銹處理,然后用硫酸銅點滴和600℃熱處理實驗比較,試驗結果如表3所示。

表3 硅系防銹劑與403防銹劑防銹性能比較

4 結論

通過大量初步試驗和正交實驗,研制并優(yōu)化出一種長效的水基硬膜防銹劑的最佳工藝。最佳原料配比及工藝條件如下:防銹劑中含聚乙二醇42 g/L,三乙醇胺加入量為133 g/L,苯甲酸鈉的加入量為25 g/L,硅烷偶聯(lián)劑加入量為33 mL/L,成膜時間固定在10 min,室溫下成膜。

經(jīng)研制的新產(chǎn)品耐蝕點滴試驗時間可達120 s以上。此工藝成本低廉,其中用到的含三氯硅烷工業(yè)廢水響應現(xiàn)在社會的和諧發(fā)展,做到了廢物利用,緩解環(huán)境污染壓力,整個防銹劑制備流程簡單、無污染、并且防銹效果良好。

成膜機理有待進一步探討。

[1]范洪波,胡勇有.新型環(huán)保型水基防銹劑的研制[J].表面技術,2004,(5):20-22.

[2]李志林,韓立興,陳澤民.環(huán)保型水基防銹劑的研制[J].河北化工,2006,29(7):13-15.

[3]羅永秀.SJ-06水基成膜防銹劑[J].材料保護,1998(11):36.

[4]羅永秀,吳正前,王翠蓮,等.F-124水基防銹劑的研究[J].腐蝕與防護,2001(4):149-150.

[5]范洪波,胡勇有.FY-11防銹劑的研究[C].第十三屆全國緩蝕學術討論會全集,317-321.

[6]H·多姆斯,J·施耐德.以富硅烷組合物涂布金屬表面的方法[P].CN 1777699A,1999.