響應面法優(yōu)化醬油生產用大曲培養(yǎng)基

魏鵬飛, 馮杰, 王棟, 鄭志永, 詹曉北*, 張麗敏

(1.江南大學生物工程學院,江蘇無錫 214122;2.江南大學工業(yè)生物技術教育部重點實驗室,江蘇無錫 214122)

響應面法優(yōu)化醬油生產用大曲培養(yǎng)基

魏鵬飛1,2, 馮杰1,2, 王棟1,2, 鄭志永1,2, 詹曉北*1,2, 張麗敏1,2

(1.江南大學生物工程學院,江蘇無錫 214122;2.江南大學工業(yè)生物技術教育部重點實驗室,江蘇無錫 214122)

在工廠大曲培養(yǎng)基的基礎上,采用響應面法對影響大曲蛋白酶活的關鍵影響因子進行了研究和探討。用統(tǒng)計學方法建立了大曲蛋白酶活和培養(yǎng)基組成的二次多項式數(shù)學模型,并求解得到了大曲培養(yǎng)基組成的最佳配比,即豆粕∶炒麥∶拌料水的比例為11.3∶10.5∶19.6(g∶g∶m L)。在此最佳配比下大曲蛋白酶活達到2 402U/g,比對照配方的酶活提高了20%。

醬油生產;大曲;蛋白酶;響應面法;優(yōu)化

制曲是中國傳統(tǒng)技術,諺語有一曲、二醪、三熬油的說法,說明了制曲的重要性。目前醬油釀造主要選用純種米曲霉,以適宜的條件保證米曲霉等有益微生物生長繁殖,使米曲霉分泌產生所需要的各種酶系,達到大曲優(yōu)質高產的目的[1]。

蛋白酶作為米曲霉分泌的酶系中能夠提高原料蛋白利用率,提高發(fā)酵醬油氨基態(tài)氮含量的關鍵酶,其在大曲制作過程中的產量對醬油品質的好壞和生產成本的高低有著直接的影響,而且提高蛋白酶活還可以減少釀造工業(yè)的污染[2-3]。在實際的醬油生產過程中,多方面因素影響著制曲過程中成曲蛋白酶活的高低。國外有文獻提到培養(yǎng)基的成分和水活度是兩個比較重要的影響固態(tài)發(fā)酵中真菌產酶的因素[4]。工廠中主要采用蒸熟后豆粕與炒麥混料模式制作大曲培養(yǎng)基[5],可以看出大曲培養(yǎng)基對產酶有著比較重要的影響。因此,有必要對大曲培養(yǎng)基的組成進行優(yōu)化。

目前,統(tǒng)計優(yōu)化方法有很多,響應面分析法是一種非常適用的實驗設計方法,具有實驗設計、建模、因子效應評估、尋求因子水平最佳操作條件以及數(shù)據(jù)統(tǒng)計處理等功能,顯示出了其他實驗方法如正交實驗、因子實驗等所不具備的優(yōu)點[6-9]。響應面分析法中的中心組合設計有著實驗次數(shù)少,精度高,預測性好等優(yōu)點,近年來經常被用于發(fā)酵培養(yǎng)基優(yōu)化、最佳反應條件尋優(yōu)等方面[10-13]。

針對醬油生產的高鹽稀態(tài)工藝,選擇豆粕、炒麥和拌料水為考察變量,在工廠生產大曲經驗配方的基礎上,應用中心組合設計,以大曲的蛋白酶活作為響應值,并采用多元二次回歸和方差分析等手段,對大曲培養(yǎng)基的組成進行優(yōu)化。

1 材料和方法

1.1 材料

1.1.1 菌種 米曲霉(Aspergillus oryzaeCICIM F0899),由作者所在的江南大學生化工程與反應器研究室保藏。

1.1.2 培養(yǎng)基

1)菌種活化培養(yǎng)基:馬鈴薯蔗糖瓊脂培養(yǎng)基[2]。

2)小曲培養(yǎng)基[2]:按照麩皮∶豆粕質量比為4∶1的比例在250mL三角瓶中加入20 g過10目篩的干料,12 g蒸餾水,拌勻。121℃,0.1M Pa滅菌30 m in。

1.1.3 原料 食用大豆粕:河北秦皇島益海豆粕有限公司生產,符合中華人民共和國食用大豆粕衛(wèi)生標準(GB 14932.1-2003)[14];冬小麥:無錫三里橋糧油市場購買。

1.2 方法

1.2.1 制曲方法 將豆粕、炒麥和拌料水按照設計配比混勻后,經過121℃,30 min滅菌處理。按照質量分數(shù)1%接種量接入培養(yǎng)好的種曲,控制曲料品溫在30℃培養(yǎng)48 h,取樣測定大曲蛋白酶酶活。

1.2.2 小麥焙炒粉碎 小麥在320℃條件下焙炒1~3 min,其中焦糊粒不超過5~20%,小麥裂嘴為90%以上,熟麥投水實驗時,沉降率為3~5%[15]。

1.2.3 取樣時間確定 以中心點初始配方,即工廠大曲培養(yǎng)基制曲,分段取樣測定大曲的蛋白酶活,從而得到大曲蛋白酶活隨時間的變化曲線,以確定測定大曲酶活的最佳時間。

1.2.4 蛋白酶提取方法 向取出的大曲曲樣中加入1∶20(g∶m L)的 0.1mol/L,p H值為 7.2的Na2HPO4-NaH2PO4緩沖溶液,于40 ℃水浴中,間歇攪拌,浸提1h,濾紙過濾得蛋白酶酶液。

1.2.5 蛋白酶活測定方法 采用福林酚法。參照中華人民共和國專業(yè)標準蛋白酶活力測定法(SB/T 10317-1999)[16]。大曲蛋白酶活定義為1g干重大曲中所含的蛋白酶在40℃,p H值為7.2條件下每1 min水解干酪素產生1μg酪氨酸為1個酶活力單位(U)。

1.2.6 分析優(yōu)化方法 大曲培養(yǎng)基組成按照響應面分析法中的中心組合設計進行優(yōu)化。中心組合設計由Box和Wilson提出,是響應曲面中最常用的二階設計,它由3部分組成:立方體點、中心點和星點[17]。對于本實驗,選擇大曲配方中的豆粕、炒麥和拌料水3個因素,并以工廠的經驗配方為初始水平,考察制曲過程中蛋白酶活的變化,對大曲培養(yǎng)基的組成進行優(yōu)化,中心點實驗選擇6次。此設計由全23因子設計構成的8個點,6個中心點的重復以及6個星臂點,即每個因素軸上距中心點±α處各一個點組成。軸距離α選擇為1.682使得該設計為正交設計[10]。為了預測最佳點,用二次多項式擬合中心組合設計的實驗數(shù)據(jù)。該多項式方程為:

式中,Y為預測響應值,即大曲的蛋白酶活;X1、X2和X3分別為豆粕、炒麥和拌料水。

實驗進行設計和數(shù)據(jù)利用Design-Expert7.1.3(Stat-Ease,Inc.)軟件對處理,用F(Fischer)檢驗評價數(shù)學模型方程的顯著性,方程的擬合性由確定系數(shù)R2確定,以確立大曲培養(yǎng)基中豆粕、炒麥和拌料水的最佳配比。

2 結果與討論

2.1 大曲的生長產酶曲線

以中心點初始配方,即工廠大曲培養(yǎng)基制曲,分別在 0、12、24、36、48和 72 h取樣測定大曲的蛋白酶活,從而得到了大曲蛋白酶活隨時間的變化曲線。實驗結果見圖1。

由圖1可知,大曲的蛋白酶的產生主要集中在12~36 h,蛋白酶活在48 h時達到最大,并隨著制曲時間的增長蛋白酶活會逐漸下降。因此選擇48 h作為取樣測定大曲蛋白酶活的最佳時間點。

圖1 醬油大曲的產蛋白酶過程曲線Fig.1 Protease production of Aspergillus oryzae in koji

2.2 中心組合實驗優(yōu)化大曲培養(yǎng)基組成

對影響大曲生產中蛋白酶酶活的培養(yǎng)基組成中的豆粕、炒麥和拌料水進行了三因素五水平響應面分析試驗。試驗設計與結果見表1和表2。

表1 響應面分析試驗因素水平表Tab.1 Factors and levels for response surface analysis

表2 響應面中心組合設計及試驗結果Tab.2 Response surface central composite design and corresponding experiment results

由此實驗的實際值用二次多項式進行回歸,其結果見表3。

表3 試驗結果的回歸分析Tab.3 Regression analysis of the experiment results

由表3中的回歸系數(shù)可以寫出二次多項式回歸方程為:

對該回歸方程進行方差分析,方差分析結果見表4。

表4 二次多項式回歸模型的方差分析Tab.4 Analysis of variance for quadratic polynomial model

由表4的方差分析看出,該模型的舉動決定系數(shù)R2=0.927 9,顯著性水平α=0.000 1。R2值0.972 9說明了97.29%的響應值變化是由該模型決定的。R值為0.963 3說明實驗中蛋白酶活的實際值與模型預測值有96.33%的一致性。由此表明,該模型可對實驗結果進行較準確的預測。

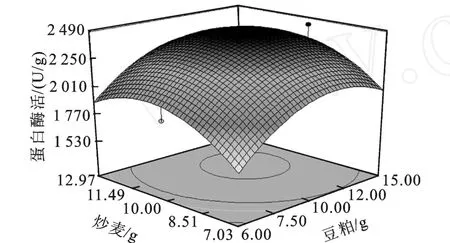

此外,由表4中的方差分析可以看出,因素X1、X2即豆粕和炒麥的交互影響顯著性水平α=0.886 6,遠遠大于0.05(置信水平95%),說明豆粕和炒麥的交互影響對大曲蛋白酶活的影響不夠顯著。由方差分析還可以看出拌料水在大曲培養(yǎng)基中所占的比例對大曲最終蛋白酶活的影響非常顯著。大曲培養(yǎng)基組成中的豆粕、炒麥和拌料水與大曲蛋白酶活的關系分別見圖2、圖3和圖4。響應面可以直接反映出各因子對響應值的影響大小。分析圖2、圖3和圖4可以看出分析結果和方差分析的結果相一致。

2.3 模型驗證

對擬合出的二次多項式回歸方程分別求X1、X2和X3的偏導數(shù),求得各個因素的極值點:

即大曲培養(yǎng)基組成的配比為豆粕∶炒麥∶拌料水=11.3∶10.5∶19.6時產蛋白酶活最高。以上述分析得到的最佳培養(yǎng)基組組成制曲,做三次平行實驗取蛋白酶活的平均值驗證試驗結果,結果見表5。

圖2 豆粕和炒麥配料比對蛋白酶活影響的響應面圖Fig.2 Contour plot of protease activity at various weights of soy bean and fried wheat

圖3 豆粕和拌料水配料比對蛋白酶活影響的響應面圖Fig.3 Contour plot of protease activity at various weights of soy bean and water

圖4 炒麥和拌料水配料比對蛋白酶活影響的響應面圖Fig.4 Contour plot of protease activity at various weights of fried and water

表5 最優(yōu)條件下蛋白酶活的預測值與試驗值比較Tab.5 Performance comparison of protease activity between the model simulation and experiment results at optimum conditions

可知,蛋白酶活的預測值為2 455 U/g,實驗實際值為2 402 U/g,實際值與預測值的相對誤差為2%,在模型允許的誤差范圍之內。說明模型能很好地預測實際制曲情況,響應面分析方法可靠。

3 結 語

本實驗選擇大曲配方中的豆粕、炒麥和拌料水3個因素,在工廠經驗配方的初始水平上,應用響應面法對大曲培養(yǎng)基組成進行優(yōu)化。借助Design Expert軟件,用統(tǒng)計學方法建立了大曲蛋白酶活和大曲培養(yǎng)基組成的二次多項式數(shù)學模型,并通過分析模型方程和響應面3D圖得到了大曲培養(yǎng)基組成的最佳配比,即豆粕:炒麥:拌料水的比例為11.3∶10.5∶19.6。通過對大曲培養(yǎng)基的優(yōu)化,酶活比未經優(yōu)化的經驗配方提高了20%。通過對模型的方差分析和響應面3D圖分析,可以看出在大曲生產過程中,豆粕和炒麥的比例對大曲產蛋白酶活的影響較小,而拌料水在大曲中所占的比例對蛋白酶活有著很重要的影響,這對醬油釀造工廠大曲生產有著一定的指導意義。

(References):

[1]林祖申.米曲霉制曲過程中酶活性變化及其工藝優(yōu)化[J].中國釀造,2007,5:56-59.

L IN Zu-shen.Change of enzyme activity inAspergillus oryzaecultivation and technical optimization[J].China Brewing,2007,5:56-59.(in Chinese)

[2]鄧靜,吳華昌,吳明霞等.米曲霉產蛋白酶條件的優(yōu)化[J].中國釀造,2008,12:51-53.

DENG Jing,WU Hua-chang,WU Ming-xia,et al.Condition optimization for the production of protease byAspergillus oryzae[J].China Brewing,2008,12:51-53.(in Chinese)

[3]賈愛娟.提高高鹽稀態(tài)法釀造醬油原料蛋白質利用率及氨基酸出品率的研究[D].陜西:西北農林科技大學,2006.

[4]Krishna C.Solid-state fermentation system s-an overview[J].Critical Reviews in Biotechnology,2005,25:1-30.(in Chinese)

[5]魯肇元,魏克強.“釀造醬油”高鹽稀態(tài)發(fā)酵工藝綜述[J].中國調味品,2006,1:28-31.

LU Zhao-yuan,WEI Ke-qiang.Discuss on the high salt liquid state fermentation of the soy sauce[J].China Condiment,2006,1:28-31.(in Chinese)

[6]Phiarais B P N,Schehl B D,Oliveira J C,et al.Use of response surface methodology to investigate the effectiveness of commercial enzymes on buck wheat malt for brewing purposes[J].Journal of the Institute of Brewing,2006,112:324-332.

[7]Elibol M.Optimization of medium composition for actinorhodin production by Strep tomyces coelicolor A 3(2)with response surface methodology[J].Process Biochemistry,2004,39:1057-1062.

[8]李蕾,岳喜華,于歡等.響應面法優(yōu)化酸漿果多糖的提取工藝[J].食品與生物技術學報,2009,28(1):53-56.

L ILei,YUE Xi-hua,YU Huan,et al.Optimization of the extraction of polysaccharide(PAP)by response surface analysis[J].Journal of Food Science and Biotechnology,2009,28(1):53-56.(in Chinese)

[9]劉代新,寧喜斌,張繼倫.響應面分析法優(yōu)化副溶血性弧菌生長條件[J].微生物學通報,2008,35(2):306-310.

L IU Dai-xin,N ING Xi-bin,ZHANG Ji-lun.Optimization of growth condition of vibrio parahaemolyticus via response surface methodology[J].Microbiology,2008,35(2):306-310.(in Chinese)

[10]曾文爐,趙飛飛,曹照根等.利用響應面方法優(yōu)化轉小鼠金屬硫蛋白-Ⅰ基因聚球藻7002的培養(yǎng)基成分[J].生物工程學報,2008,24(1):130-136.

ZENGWen-lu,ZHAO Fei-fei,CAO Zhao-gen,et al.Medium optimization by response surface method for transgenic synechococcus sp.PCC 7002 with mousemetauothionein-Ⅰgene[J].Chinese Journal of Biotechnology,2008,24(1):130-136.(in Chinese)

[11]Vohra A,Satyanarayana T.Statistical optimization of the medium components by response surface methodology to enhance phytase production by Pichia anomala[J].Process Biochemistry,2002,37(9):999-1004.

[12]王普,孫立明,何軍邀.響應面法優(yōu)化熱帶假絲酵母104菌株產羰基還原酶發(fā)酵培養(yǎng)基[J].生物工程學報,2009,25(6):863-868.

WANG Pu,SUN Li-ming,HE Jun-yao.Medium optimization for enhanced production of carbonyl reductase by Candida tropicalis 104 by response surface methodology[J].Chinese Journal of Biotechnology,2009,25(6):863-868.(in Chinese)

[13]韓景華,李呂木,張邦輝等.響應面分析法優(yōu)化大豆11S球蛋白提取工藝條件[J].食品與發(fā)酵工業(yè),2009,35(4):70-74.

HAN Jing-hua,L ILu-mu,ZHANG Bang-hui,et al.Optimization of extraction conditions for 11S globulin from soybean by response surface methodology[J].Food and Fermentation Industries,2009,35(4):70-74.(in Chinese)

[14]中華人民共和國衛(wèi)生部,中國國家標準化管理委員會.食用大豆粕衛(wèi)生標準[S].GB 14932.1-2003中國國家標準出版社,2004.

[15]張妍,范志軍.高鹽稀態(tài)發(fā)酵醬油生產工藝及危害分析[J].中國調味品,2008,4:67-70.

ZHANG Yan,FAN Zhi-jun.High salt liquid-state fermentive technology and hazard analysis in soy sauce production[J].China Condiment,2008,4:67-70.(in Chinese)

[16]上海市釀造科學研究所,中華人民共和國商業(yè)部.蛋白酶活力測定法[S].SB/T 10317-1999中國國家標準出版社,1999.

[17]張冬冬,陶文沂,崔鳳杰等.響應面法優(yōu)化白首烏中抗氧化成分的提取[J].食品與生物技術學報,2006,25(5):81-87.

ZHANG Dong-dong TAO Wen-yi Cui Feng-jie,et al.Optimization of the processing parameters for the extraction of antioxidants from cynanchum auriculatum royle ex wight using response surface methodology[J].Journal of Food Science and Biotechnology,2006,25(5):81-87.(in Chinese)

Optimization of Koji Medium in Soy Sauce Production Using Response Surface Methodology

WEI Peng-fei1,2, FENG Jie1,2, WANGDong1,2, ZHENG Zhi-yong1,2,ZHAN Xiao-bei*1,2, ZHANG Li-min1,2

(1.School of Biotechnology,Jiangnan University,Wuxi 214122,China;2.Key Laboratory of Industrial Biotechnology,Ministry of Education,Jiangnan University,Wuxi 214122,China)

Based on the factory production medium formula of koji,response surface methodology was used to optimize the protease production in this manuscript.A multivariate model was proposed to manifest the interactions of the medium components.It was showed that the optimum,weight proportion of soy bean,fried wheat and water in koji medium is 11.3∶10.5∶19.6 with this optimum conditions,a high level of koji protease activity(2402 U/g)was achieved,it was higher 20%than that of the control.

soy sauce production,koji,protease,response surface methodology,optimization

Q 819

A

1673-1689(2011)03-0422-05

2010-05-21

國家“十二五”科技支撐計劃項目(2011BAD23B00);國家“十一五”科技支撐計劃項目(2008BA I63B06,2007BAK36B03)。

*

詹曉北(1962-),男,北京人,教授,博士研究生導師,主要從事生化工程與反應器等研究。Emial:xbzhan@yahoo.com

book=426,ebook=534