燃氣輪機空氣霧化噴嘴工作特性研究及火焰筒頭部數值模擬

周 兵,趙晨光 ,張寶誠 ,王 立

(1.沈陽航空工業學院,沈陽 110136;2.中國航空動力機械研究所,湖南株洲 412002)

1 引言

燃油噴嘴是燃氣輪機燃燒室主要部件之一,功用是將燃油霧化,形成混氣,保證穩定燃燒和提高燃燒效率。燃油霧化質量、液霧蒸發和運動軌跡、燃油濃度分布對燃氣輪機燃燒室各項性能指標有重大影響。霧化質量差,濃度分布不均勻,噴霧錐角不適當等,均直接影響燃燒室和渦輪的壽命及污染物排放。提高噴嘴設計水平、改善霧化質量是關鍵技術之一[1,2]。

本文所述試驗是在沈陽航空學院的燃油激光綜合試驗系統上進行的。重點對某燃氣輪機的空氣霧化噴嘴在多個工況下的霧化特性進行了試驗研究和測量,并應用Fluent軟件進行了火焰筒的數值模擬。

2 試驗設備

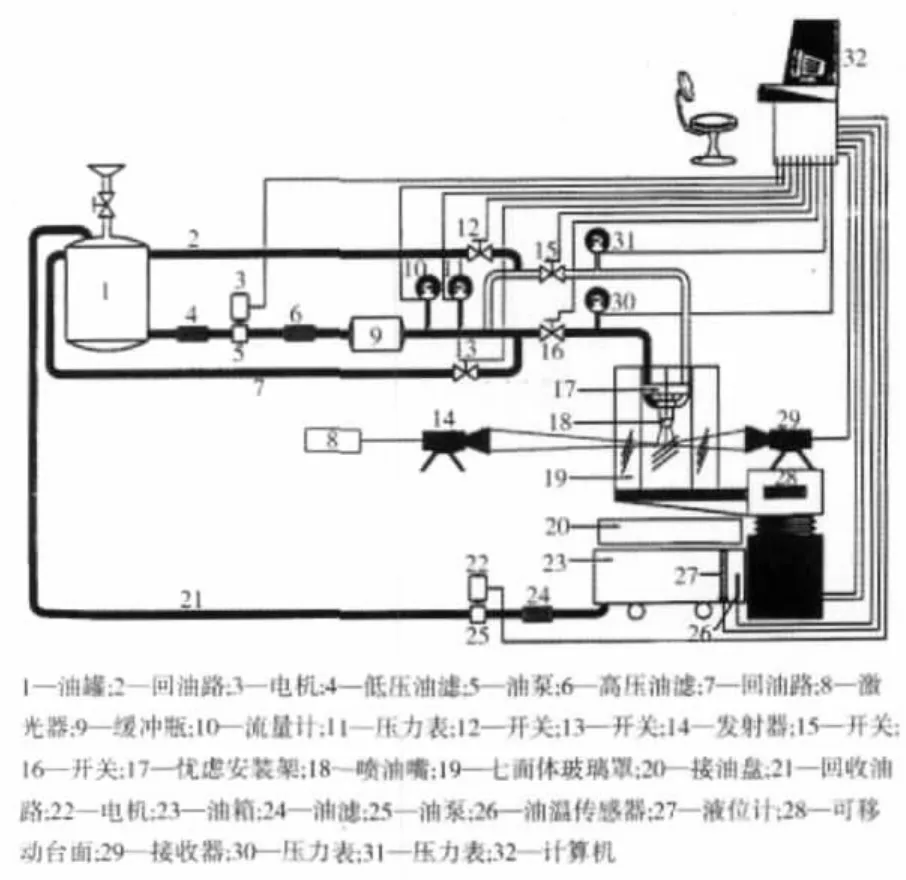

2.1 燃油噴嘴綜合試驗器

試驗設備主要包括燃油噴嘴試驗臺、相位多普勒粒子分析儀、激光多普勒測速儀系統(PDPA/LDV)、試驗器計量系統、燃油供給系統、回油系統、引風系統、電機控制系統、控制臺、計算機采集系統和數據處理顯示系統等,如圖1所示。

圖1 燃油噴嘴綜合試驗系統

2.2 試驗噴嘴

試驗噴嘴采用某燃氣輪機空氣霧化噴嘴,殼體內有Ⅰ、Ⅱ2條油路,相互獨立,并有各自的噴嘴體;共有3個通道,外環是霧化空氣通道,內2環是燃油通道。其結構如圖2所示。

圖2 某燃氣輪機燃料噴嘴結構

3 試驗結果及分析

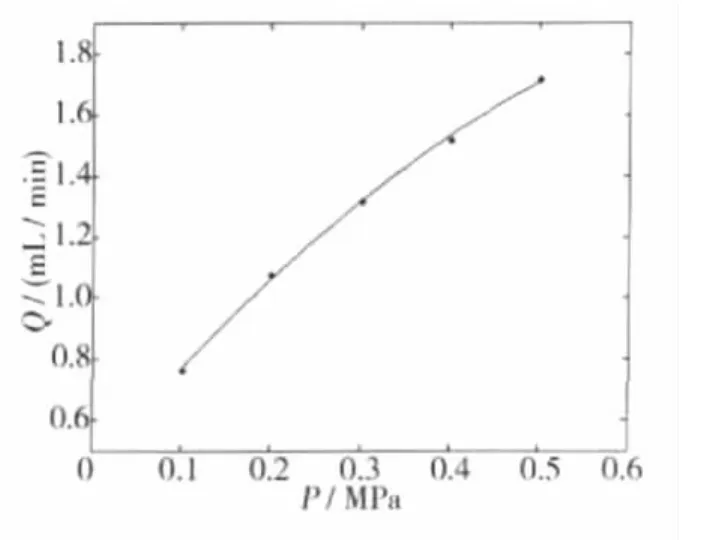

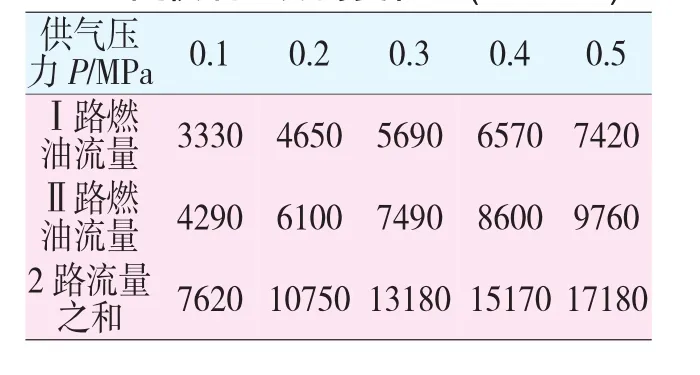

3.1 噴嘴流量特性試驗

流量特性試驗用于測定在供油系統壓力改變時噴嘴噴出的燃油流量(mf)的改變。mf-P曲線如圖3所示,Ⅰ、Ⅱ油路和共同工作的mf-P具體值見表1。上述結果表明:(1)隨著供油壓力增大,在Ⅰ、Ⅱ油路單獨工作和共同工作時,燃油流量均增大;(2)Ⅱ油路流量稍大于Ⅰ油路的,約大 2000 mL/min。(3)在供油壓力較小條件下,流量隨供油壓力增大得較快,但隨著壓力繼續增大,流量增速減緩,符合規律。

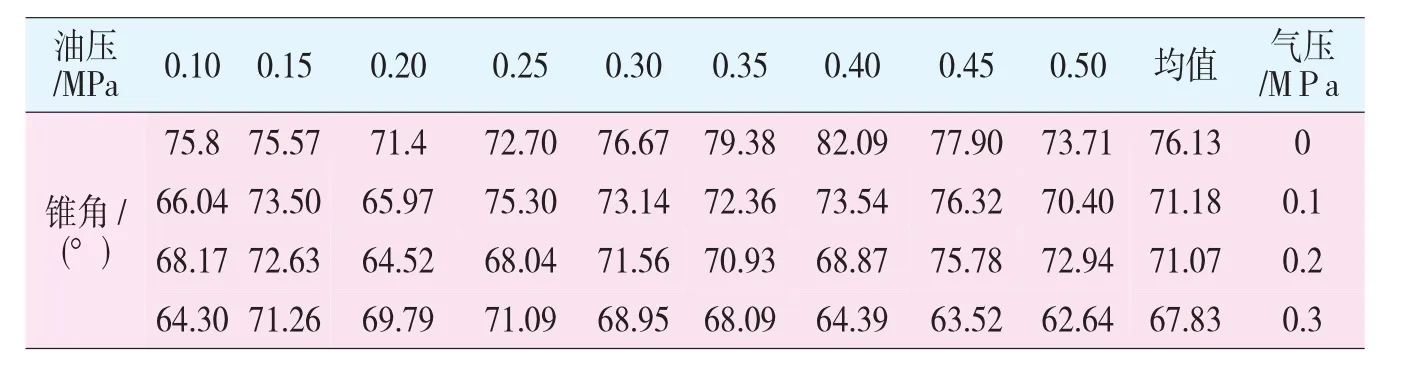

3.2 噴嘴噴霧錐角試驗

噴嘴噴霧錐角試驗是通過計算機圖像處理進行的。在不同工況下所測的噴霧錐角值見表2。

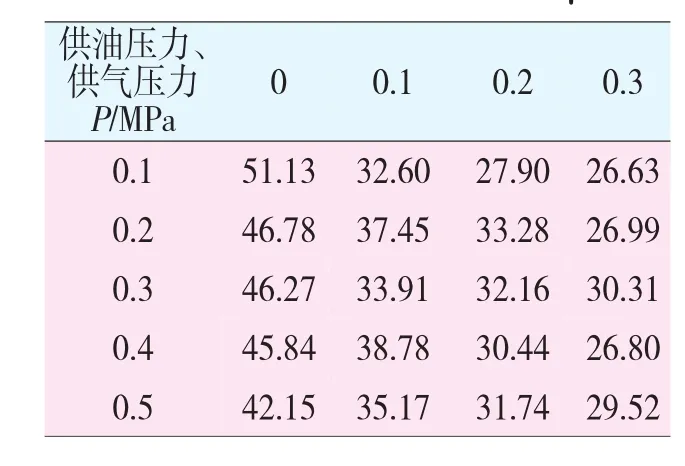

從表2中可以看出:(1)當氣壓為0時,改變油壓,該噴嘴的噴霧錐角均值為76°左右,油壓的改變對空氣霧化噴嘴的噴霧錐角影響不大;最大角波動為5°~7°;氣壓加大,錐角波動隨之變大;氣壓增大到0.3 MPa,平均噴霧錐角從76°減小至68°。(2)油壓不變,隨著氣壓增大,錐角有減小的趨勢,但這種趨勢隨著壓力增大而有所減緩。

圖3 共同工作供油特性曲線

表1 2條油路在共同工作時燃油流量隨供油壓力的變化 (mL/min)

3.3 霧化粒度試驗

在不同工況下所測的SMD值見表3。隨著供氣壓力的增大,SMD值呈現明顯減小的趨勢,前期減小的幅度較大,后來減小幅度減小;當供氣壓力不變而改變供油壓力時,SMD值在沒有加氣時呈現減小趨勢。從空氣霧化噴嘴試驗研究結果可以看出,加氣后,數據存在一定波動,但整體上近似為一常量,在同一氣壓下的SMD值在其均值附近波動,波動程度隨著氣壓的增大而降低;加氣后,霧化粒度在25~30范圍內,還可以看出,油壓改變對該噴嘴的霧化效果影響不大,但氣壓改變對SMD值有重要影響,表明加氣對空氣霧化噴嘴霧化質量的改善起主導作用。

表2 不同供油壓力、空氣壓力下的噴霧錐角 μm

表3 不同供油壓力、空氣壓力下噴嘴SMD測量值 μm

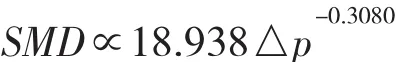

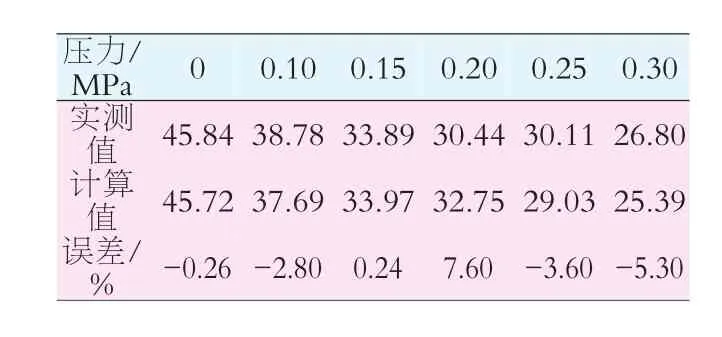

對Ⅱ油路霧化的SMD值隨供氣壓力的變化關系進行擬合,得到下列關系

按照上式計算典型壓力下SMD值,結果見表4。從表4中可以看出,其誤差在5%以內。

表4 計算值和實測值比較

4 燃燒室數值模擬

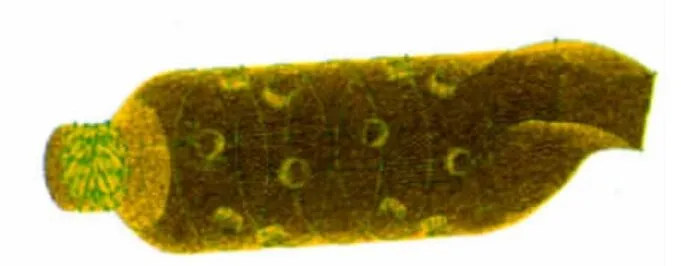

對某地面燃氣輪機火焰筒進行數值模擬,利用GAMBIT軟件比較建立仿真模型。該火焰筒的網格劃分如圖4所示,詳細計算方法見文獻[5]。

圖4 計算網格

該火焰筒為環管燃燒室,共有6個主燃孔,距火焰筒進口截面距離為110 mm。在本次計算中,燃燒室進口溫度為T2*=710.2 K,進口壓力為=1.7536 MPa;每個火焰筒的進氣量為ma=5.478 kg/s,供油量為mf=0.116 kg/s。

計算結果和分析如下。

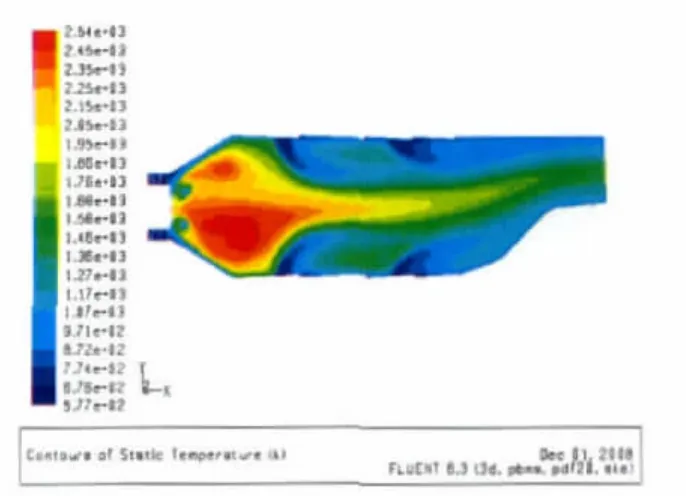

(1)z=0截面的溫度場如圖5所示。設火焰筒進口截面x=0,主燃孔對應截面x=110 mm。主燃孔截面溫度場如圖6所示。可以看出,該火焰筒的溫度分布具有代表性,高溫區在主燃區,中溫區在中間區,到達摻混區后溫度明顯降低,說明主燃區進入的空氣使混氣更穩定地燃燒,造成高溫區相當集中;摻混區進入的空氣降低了燃氣溫度,使燃氣充分均溫。該溫度分布代表了火焰筒分區設計特點,反映了火焰筒頭部設計規律。高溫區(>2000 K)主要集中在火焰筒主燃區附近,尤其是在火焰筒頭部主燃孔之前區域,所對應的最高溫度為2540 K。區域中2100~2500 K的溫度即相當于航空煤油(RP系列)的理論燃燒溫度。

(2)在火焰筒頭部前端,存在1個低溫區,即噴嘴油霧區,表明大部分燃料并未燃燒,油滴處于蒸發混合的熱力準備過程。此段軸向距噴嘴噴口端面約為x=10 mm,占火焰筒總長度的2.5%,符合火焰筒頭部幾何尺寸設計范圍(一般<10%)要求。

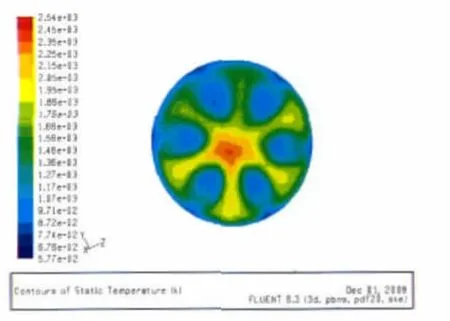

(3)從圖6中可以看出,在主燃孔對應截面溫度較高,高溫區多,對應的各主燃進氣孔空氣均有一定穿透深度,但未達到火焰筒中心線。

圖5 z=0截面溫度場

圖6 主燃孔截面溫度場

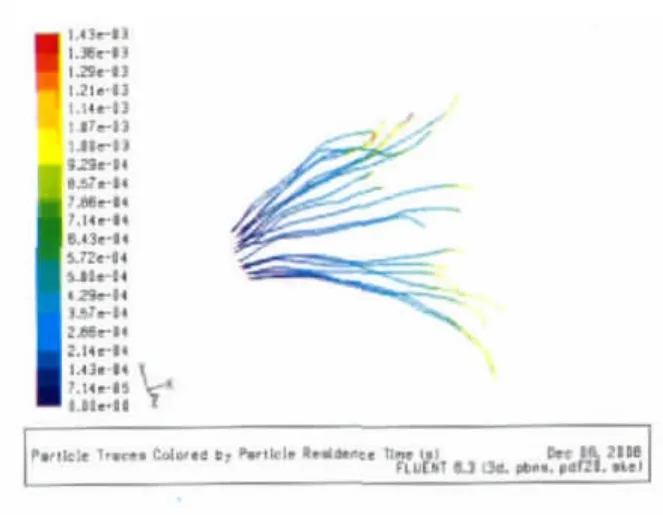

(4)燃油在火焰筒中的滯留時間如圖7所示,燃油在火焰筒中的運動速度如圖8所示。可以看出,燃油在火焰筒中的生存時間約為1.43 ms,與混氣在火焰筒中的停留時間(5~7 ms)相比,完全可以充分燃燒。燃油軌跡的末端均發生彎曲或折轉,這是火焰筒頭部流場綜合作用的結果。

圖7 燃油在火焰筒中的滯留時間

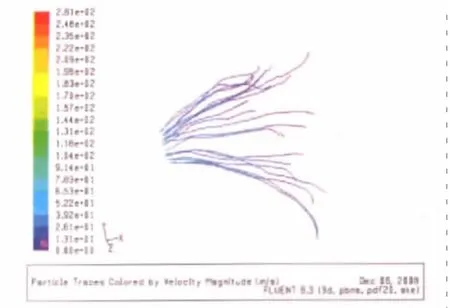

從圖8中可以看出,燃油離開噴口時的速度約為35~40m/s,之后受火焰筒頭部進氣射流的影響,燃油速度有所降低;霧滴在回流區被氣體加熱后穿過回流區中心,在這個過程中,邊蒸發,邊混合,邊燃燒。

圖8 燃油在火焰筒中的運動速度

5 結論

(1)噴嘴在Ⅰ、Ⅱ油路單獨工作和共同工作時,在一定的供氣壓力范圍內,隨著供氣壓力增大,霧化粒度SMD減小,而當供氣壓力增大到一定程度時,霧化粒度基本不變。

(2)當供氣壓力不變時,噴嘴噴霧錐角基本不受供油壓力的影響;當供油壓力不變時,噴霧錐角隨著供氣壓力的增大有所減小,當氣壓增加到一定程度時,錐角基本保持不變。

(3)數值模擬計算表明:火焰筒頭部有穩定的回流區,高溫區集中在主燃孔附近,中心有高溫渦束;油滴在火焰筒頭部的生存時間為1.43 ms,遠短于混氣在火焰筒中的停留時間(7~12 ms),能充分燃燒。

[1]張寶誠.航空發動機試驗和測試技術[M].北京:北京航空航天大學出版社,2005.

[2]張寶誠編著.航空發動機燃燒室燃油噴嘴的設計和試驗[M].沈陽:沈陽航空工業學院,2005:12-50.

[3]Rich N K.Model for Research Swirl Atomizers[R].AIAA94-2777,1994.

[4]R J Rollbuler.Experimental Studied on Effervescent Atomizers with Wide Spray Angles,School of Mechanical engineering[R].Purdue University,NASA.Lewis,ClevelandOH44135,Unites States,AGRAD,1993.3

[5]Khalil,Essan Eldin. Numerical Computation of Turbulent Reacting Combustor Flows,Numerical Methods in Heat Transfer[J].John Wiley&Sons Ltd,1981.