航空發(fā)動機數(shù)控彎管加工工藝分析

田 野,曲文浩

(海軍駐沈陽導彈專業(yè)軍事代表室,沈陽 110043)

1 引言

導管系統(tǒng)是由導管將部件與附件以及發(fā)動機與飛機聯(lián)接起來、輸送各自規(guī)定的流體,完成飛機和發(fā)動機運行、控制、操縱等功能的系統(tǒng),是航空發(fā)動機的重要組成部分,遍布于發(fā)動機全身。隨著結構件數(shù)字化制造技術的不斷發(fā)展,傳統(tǒng)手工彎管已經(jīng)無法滿足工業(yè)化生產(chǎn)需求,數(shù)控彎管技術已被應用于發(fā)動機導管制造中,導管的彎曲加工效率和精度得到極大提高,使排管周期得以有效縮短。

本文主要介紹了數(shù)控彎管工藝流程。

2 航空發(fā)動機導管數(shù)控彎曲加工

2.1 數(shù)控彎管機設備

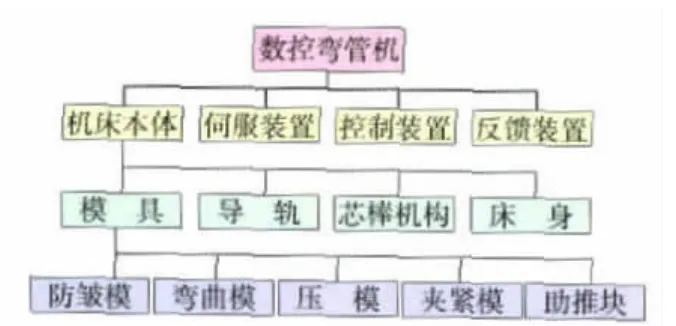

數(shù)控彎管機是1種由NC程序驅動的先進管材加工設備,是按給定的工作程序、工作速度、壓力和軌跡自動控制加工的機床。主要由機床本體、伺服裝置、控制裝置、反饋裝置以及測量裝置5部分組成,結構如圖1所示[1]。

圖1 數(shù)控彎管機結構

2.2 數(shù)控彎管程序控制

數(shù)控彎管機是用數(shù)字代碼形式的信息來控制機床運動的,代碼信息包括YBC數(shù)據(jù)程序或矢量坐標點程序、機床的彎曲速度、壓模與助推的壓緊力、回彈量。

2.2.1 矢量彎管程序

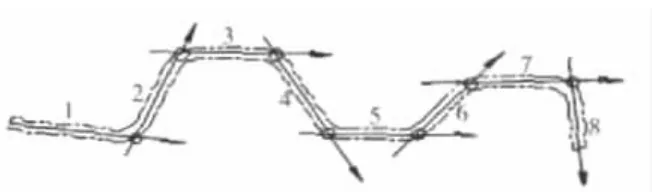

將導管放在空間坐標系中,其管形可由每段直線段中心線所表示。相鄰2中心線延長后產(chǎn)生交點,相鄰2交點連線的距離和方向就表示了矢量的大小和方向,如圖2所示。

圖2 8個相交矢量代表1根導管

2.2.2 數(shù)控彎管程序編制方法

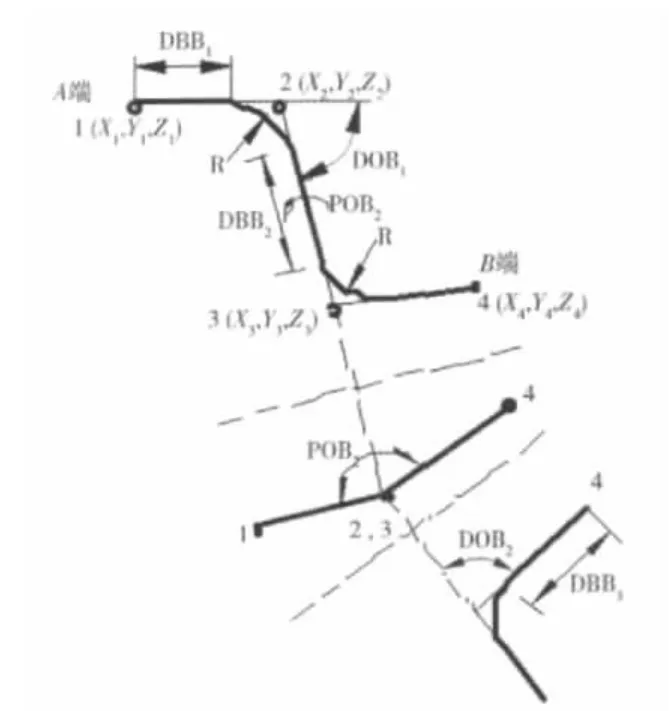

導管數(shù)控彎曲一般可采用坐標點(X,Y,Z)程序和增量管形數(shù)據(jù) YBC(DBB、POB、DOB)[2]數(shù)據(jù)程序進行,如圖3所示。直線送進距離 DBB(Distance Between Bend)是2圓弧之間的切點距離;空間轉角 POB(Plane Of Bend)是第 2個彎所在平面與第1個彎所在平面的夾角;彎曲角度DOB(Degree Of Bend)是第2個直線段與第1個直線段之間的夾角。

圖3 增量管形數(shù)據(jù)

2.2.3 數(shù)控彎管程序獲取

(1)按設計圖紙給定的尺寸,精確地計算出各彎曲處中心線交點坐標值(X,Y,Z)或增量管形數(shù)據(jù)YBC,直接獲取彎管數(shù)據(jù)程序。該方法只適用于尺寸管。

(2)利用管形測量機測量導管在發(fā)動機上排定的樣件獲取數(shù)據(jù),再根據(jù)測得的回彈數(shù)據(jù)來編輯、修改管形數(shù)據(jù)。樣件可以用預制彎頭和直管在樣機裝配位置上組裝,然后定位焊接,做成樣管,或用直徑為6 mm的鋁絲在樣機裝配位置上排成樣管。該方法效率低,誤差較大[2]。

(3)UG模型彎管程序。近年來,信息技術飛速發(fā)展,使航空產(chǎn)品的虛擬開發(fā)和虛擬裝配取得很大進步。在UGNX3平臺上,建立航空發(fā)動機外部數(shù)字樣機,進行導管系統(tǒng)建模,利用導管件UG模型直接進行導管的數(shù)控彎曲加工,實現(xiàn)了導管彎曲加工的數(shù)字化制造;進行發(fā)動機導管連接件的裝配定位,可以快速完成排管。目前,已有多型發(fā)動機通過該方法實現(xiàn)了快速排管,并取得了良好效果。

首先,在UG環(huán)境下,在發(fā)動機外部數(shù)字樣機基礎上,用UG導管敷設模塊建模,完成數(shù)字樣機導管的虛擬裝配。外部數(shù)字樣機可以滿足對導管系統(tǒng)進行的空間結構、運動機構、裝配模擬和質(zhì)量特性分析,以及工藝性評估、維修性評估等的要求,并通過導管實物加工,最終實現(xiàn)設計方案規(guī)定的裝配驗證。應用信息技術已經(jīng)解決了空間管形復雜、裝配關系繁瑣的導管件設計問題,從而極大地提高了設計效率,并降低了設計成本。

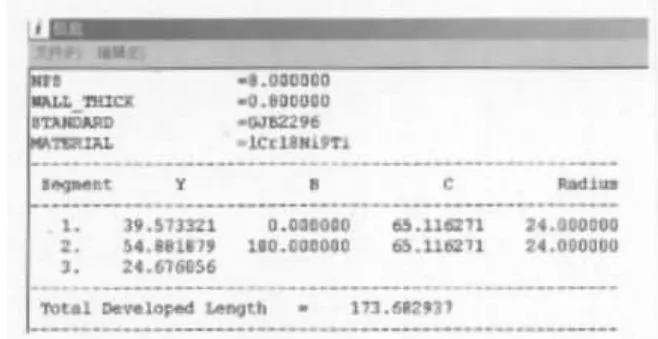

其次,通過PDM平臺,將設計方案付諸于工廠的導管UG模型上,利用計算機UG軟件的導管模塊直接提取導管折彎報告作為導管彎曲加工的原始數(shù)據(jù),該數(shù)據(jù)可作為數(shù)控彎管機專用YBC數(shù)據(jù),如圖4所示。

圖4 導管YBC格式折彎報告

2.3 數(shù)控彎管工藝參數(shù)調(diào)整

對于1根導管來說,連續(xù)多次彎曲后,由于回彈變化,兩端的位置偏差是相當大的,如果不能有效補償導管回彈,則設計精度很難保證。

導管彎曲加工的回彈主要包括固定回彈(FSB)和比率回彈(PSB)。固定回彈是導管屈服強度特性造成的導管松弛的量或返回直線的狀態(tài),其值隨材料類別和爐批次、導管規(guī)格、模具配置和機床設置的變化而改變;比率回彈取決于導管的彎曲角度,同1根管的比率回彈隨彎曲角度的增大而增大。因此,在調(diào)整機床彎曲速度、壓模與助推壓緊力的同時,有效補償導管回彈量,才能彎制出符合設計UG模型精度要求的產(chǎn)品,滿足裝配要求。

2.4 數(shù)控彎曲過程

在實際彎曲過程中,1根導管的具體加工步驟如下。

(1)彎曲前準備,包括模具安裝、管料回彈測定、管形彎曲程序輸入等。

(2)彎曲導管。

(3)導管切端。對彎好的導管,可以根據(jù)UG模型的兩端直線段劃切端線,并與發(fā)動機樣機的實際裝配位置對比,確認無誤后切斷導管,完成數(shù)控彎曲加工。

3 導管彎曲工藝流程分析

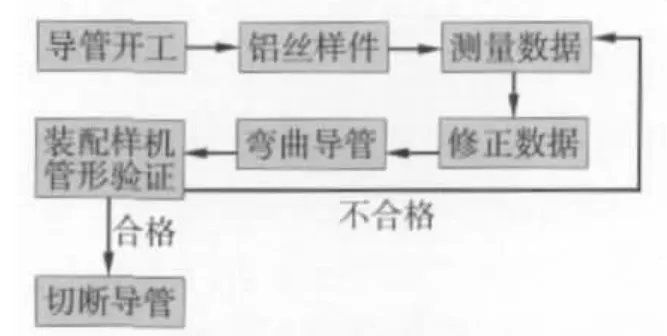

圖5 傳統(tǒng)彎管流程

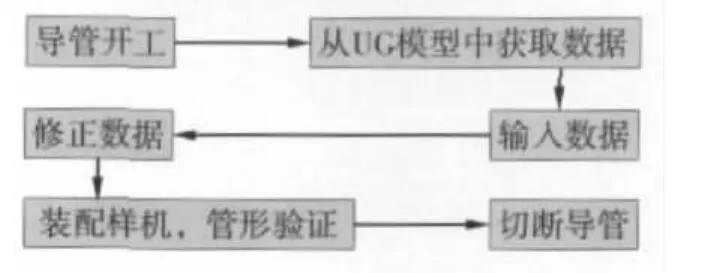

圖6 UG模型彎管流程

導管彎曲的最大難點在于如何獲得1個理想的導管管形,整個彎曲過程主要是為數(shù)控彎管機提供合格的管形數(shù)據(jù)程序。導管彎曲的2種工藝流程如圖5、6所示。由彎管工藝流程圖中可看出,基于UG模型排管的彎曲加工數(shù)據(jù)直接來自于UG模型,從而取消了導管在發(fā)動機上人工反復取樣、調(diào)整的過程,同時也避免了受工作人員經(jīng)驗、水平影響而出現(xiàn)的數(shù)據(jù)偏差,提高了生產(chǎn)效率,縮短了整機外部導管的排管周期。

4 結束語

數(shù)控彎管技術在航空發(fā)動機導管加工工程化應用上的技術優(yōu)勢是巨大的,改變了航空發(fā)動機整機彎管人工操作的傳統(tǒng)模式,大大縮短了整機排管研制周期,并降低了研制成本,提高了產(chǎn)品質(zhì)量。基于UG模型的彎管技術實現(xiàn)了整機外部管路系統(tǒng)布局和導管管形設計,2項技術的結合實現(xiàn)了導管彎曲加工過程的數(shù)字化制造,從而使航空發(fā)動機整機外部管路系統(tǒng)排管技術水平實現(xiàn)了質(zhì)的飛躍。

某系列航空發(fā)動機改型機和某新型航空發(fā)動機的整機排管驗證,證明導管數(shù)控彎曲首次加工精度較高,驗證了航空發(fā)動機外部管路彎曲數(shù)字化加工的能力,為全面實現(xiàn)航空發(fā)動機外部管路數(shù)字化制造奠定了基礎。

[1]Lightspeed VB操作系統(tǒng)操作手冊[Z].940211.

[2]LASERVISION,XL和OPTIMA測量機操作手冊[Z].940071:1-14.