50 k A超導變壓器的設計及研制

劉華軍 武 玉 施 毅 彭晉卿 陳敬林 任志斌

1 引言

隨著超導技術在大型超導貯能電站、核聚變反應堆、大型高能物理的加速器磁體等方面的廣泛應用[1-2],同時帶動了先進高性能超導導體關鍵技術的研發。開發超導相關技術已經是國家戰略需求之一,與經濟發展、科技進步和國防安全都是密切相關的。管內電纜導體(Cable-in-Conduit Conductor,CICC)[3]以其在機械結構、絕緣性能、磁體繞制工藝及運行安全性等方面的優勢,成為大型超導磁體的首選導體。國際上大型超導磁體所采用的都是先進高性能CICC超導體。建立能夠滿足大尺寸、大電流、高背場要求的,可以對高性能CICC超導導體開展全面低溫性能測試的實驗系統,可以提高中國在CICC導體方面的實驗研究水平,使中國先進高性能CICC超導導體關鍵技術的研發達到世界先進水平。本文針對CICC超導導體測試實驗系統,開展50 kA超導變壓器的研制工作。

2 超導變壓器裝置設計

2.1 變壓器磁體線圈的設計

超導變壓器用于在測試裝置中CICC導體短樣中建立高電流。采用兩個同軸的超導線圈繞制而成,里面的是初級繞組,采用單根超導股線繞制的螺旋管磁體;次級線圈導體采用CICC結構導體。通過初級回路的磁通變化在次級回路中感應出所需的電流。超導變壓器初級線圈及次級CICC導體均采用NbTi超導股線,所用超導股線主要性能指標如表1所示[4]。次級線圈導體采用4級3×3×7×7的絞纜結構,共用NbTi超導股線441根。第一級由3根超導股線絞纜而成、3根一級纜再絞制成二級纜,第三級為6根二級子纜繞中間1根二級子纜繞制,最后一級為7根副纜相互纏繞,隨后進行穿纜、縮管等工藝過程。最后導體為矩形截面結構,尺寸為34 mm×18.5 mm,孔隙率控制在37%。表2列出初級線圈及次級線圈主要的設計參數。

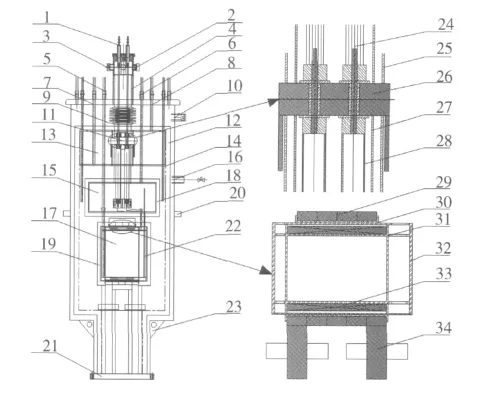

2.2 變壓器杜瓦的設計

變壓器杜瓦主要由變壓器初級磁體浸泡氦槽、液氦儲槽、液氮儲槽、液氮銅冷屏、電流引線、多層絕熱輻射屏等部分組成,其結構如圖1所示[5]。變壓器初級線圈完全浸泡在浸泡氦槽中,從而可以保證線圈完全處于超導狀態,考慮到線圈受力影響及安裝便利,將變壓器初級線圈和次級線圈分別繞制固定在各自的線圈骨架上。初級線圈骨架置于浸泡氦槽內間隙配合;次級線圈先繞在次級線圈骨架上然后將該骨架套裝于浸泡氦槽外,然后再焊接固定。液氦儲槽主要起儲存、補充液氦的作用,保證初級線圈的長時間安全、穩定運行。液氮儲槽首先為液氮冷屏提供循環液氮,此外還用來冷卻電流引線熱截流裝置,最后它還被用做測量引線和輸液管的熱沉。變壓器低溫杜瓦的技術參數和性能指標如表3所示。

表2 超導變壓器的主要設計參數Table 2 Main parameters of superconducting transformer

圖1 變壓器杜瓦結構圖

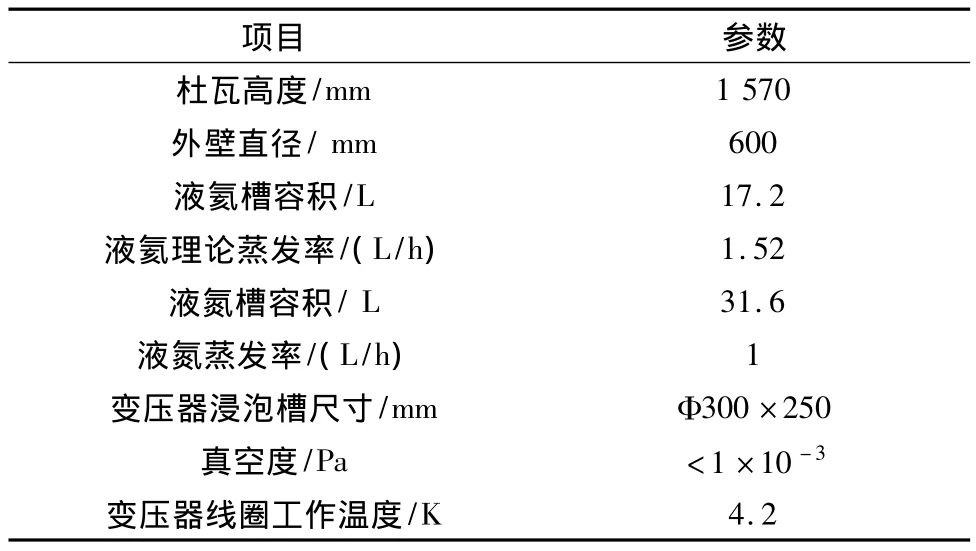

表3 變壓器低溫杜瓦的技術參數和性能指標Table 3 Technical parameters and performance indicators of dewar

2.3 接頭的設計

2.3.1 CICC 導體接頭盒設計

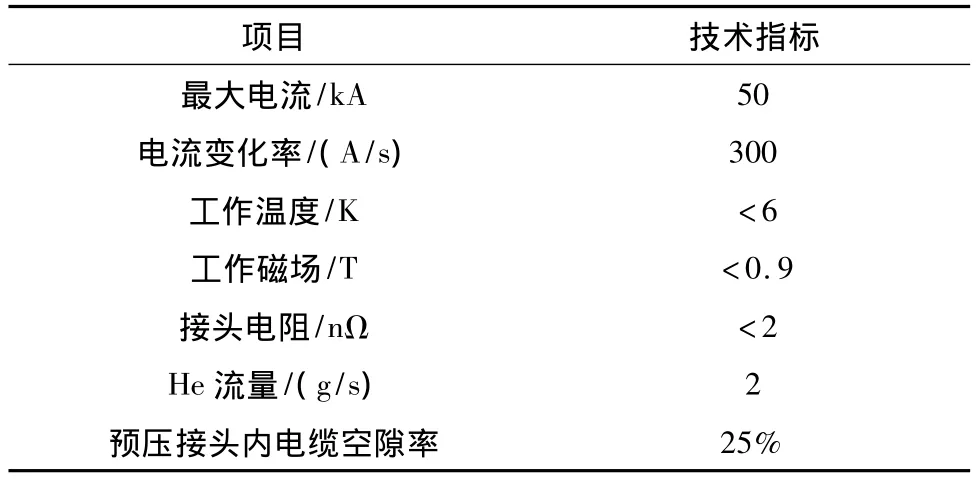

CICC導體接頭技術是超導導體測試裝置中關鍵技術之一。降低超導導體接頭電阻可以減小接頭產生的焦耳熱,同時可以增加次級線圈的衰減時間常數(τ=L/R,L為次級線圈電感,R次級線圈回路電阻),有利于樣品低溫超導性能測試。最大電流設計值為50 kA,接頭電阻要控制在2 nΩ以下。其主要技術指標如表4所示。為了有效降低導體接頭電阻,采用加熱灌錫的方法將導體電纜同Cu基板焊實。主要工藝過程包括電纜插入接頭盒中后,對電纜進行壓縮,空隙率控制在25%左右;然后通過灌錫口將錫灌入,通過頂端預留錫流出口,可控制灌入錫的高度。接頭盒如圖2所示,主要包括:無氧Cu導電基板,要求3R值>100;不銹鋼蓋板;不銹鋼預壓蓋板;不銹鋼上座;不銹鋼底座。其中無氧銅件同不銹鋼蓋板、不銹鋼上座及底座要釬焊密封。超導變壓器次級線圈導體終端分別同接頭盒相連接。接頭部分采用超臨界He迫流冷卻,在Cu導電基板及不銹鋼上下蓋都預留有He通道口。

表4 接頭設計主要的技術參數Table 4 Main parameters of superconducting joint

圖2 接頭結構示意圖

2.3.2 溫度裕度計算

超導導體能穩定工作必須有一定的溫度裕度,溫度裕度定義為導體的分流溫度與工作溫度之差,可表達為:

其中:Tcs為分流溫度;Top為實際運行溫度;Iop為工作電流;Ic為臨界電流;Tc(B)為臨界溫度。

超導變壓器接頭采用傳導冷卻,在導體接頭盒內預留冷卻通道,熱量將由Cu導電基板上預留的冷卻管中超流He帶走。考慮到He和導體之間的溫差,超導接頭的工作溫度設計最大值為6 K。

其中:Bc(0)是溫度為零的臨界場(14.5 T),Tc(0)是磁場為零的臨界溫度(9.25 K),b=0.59。

50 kA時導體的運行電流Iop=170 A;

0.9 T@6 K臨界電流Ic=700 A;

得到△T=2.17 K,Tcs=8.17 K。

2.3.3 熱點溫度

工作電流密度只是超導電纜臨界電流密度的一部分,保證在一定工作溫度條件下,導體仍然有足夠的穩定性。超導導體出現正常區時,電流將只流經超導股線中的Cu部分。當導體單位體積產生的熱量小于或等于導體到銅基體的傳導熱時,導體可認為是穩定的。假定銅基體的穩定在最大設計值6 K,導體的徑向傳熱熱導為80 W/m·K。利用Ansys軟件分析,失超后導體溫度分布如圖3所示。最高溫度出現在下表面中間部位,大小為8.16 K。

2.3.4 接頭盒冷卻通道傳熱分析

圖3 失超后導體的溫度分布Fig.3 Temperature distribution of terminator after quenching

導體接頭設計中,迫流氦必須將接頭產生的熱量(主要是焦耳熱)帶走,且保證接頭溫度低溫6 K。冷卻通道的設計必須保證銅基板的溫度不超過6 K。按每個接頭盒兩個流道,其單流道流量設計為1 g/s。將采用迭代法計算超臨界氦的出口溫度和傳熱量,即先假定He進出口溫度,由此得出He的物性參數,再計算出此條件下的對流傳熱系數hc和對流傳熱量,然后根據此換熱量可以反過來計算出此時的真實出口溫度,一次次迭代計算直到假設的出口溫度和真實出口溫度誤差在可接受的范圍內,由此得出其換熱量。這里將給出最后一次的迭代結果。相關內容的詳細計算見參考文獻[6]。

假設超臨界氦進出口狀態為4.5 K@3.5×105Pa,5 K@3.5 ×105Pa;取超臨界氦的定性溫度 tf為4.75 K,可以得到此狀態的超臨界氦的各個物性參數。

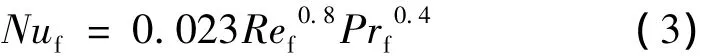

帶入數據,可得到對流傳熱系數hc

在假設的t″f=5 K條件下,對數平均溫差為:

那么對流傳熱量為:

由此可見此假設條件下換熱量可以滿足要求。

在此換熱量下,可以反過來計算此時的真實出口溫度。

可得出(t″f)s=4.97 K

由此可見與先前假設的出口溫度t″f為5 K非常接近,所以,假設成立。進口溫度為4.5 K,出口溫度為5 K,接頭溫度為6 K,單流道流量為1 g/s時,兩個流道共可吸收4.66 W的熱量(大于接頭的焦耳熱)。He流道設計滿足要求。

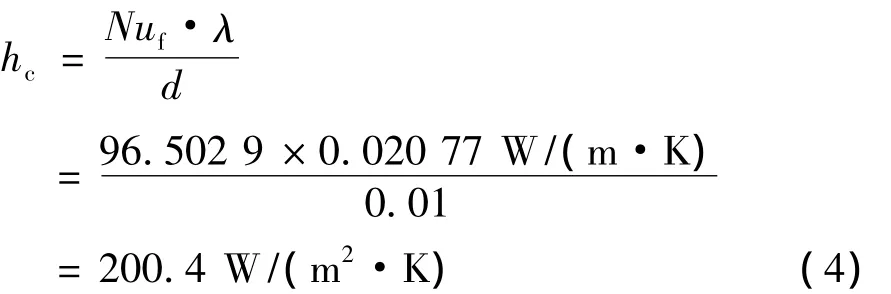

2.4 低溫回路設計

整個低溫系統主要由500 W@4.2 K氦制冷機、超導變壓器低溫杜瓦兩部分組成,其低溫回路設計如圖4所示。涉及到 4.2 K 液氦、4.5 K@3.5 ×105Pa超臨界氦等不同狀態流體的綜合利用。

圖4 低溫系統設計方案

超導變壓器的降溫主要分為兩個階段:

300 K—10 K:通入冷He氣,控制He氣進口-出口之間溫差小于30 K,當溫度低于90 K,可不再控制溫差。

10 K—4.2 K:直接通入 LHe。

溫度到位后,調節制冷機的工作狀態,制冷機開始生產LHe并輸進變壓器初級磁體LHe儲罐。液氦到位后,制冷機開始提供3.5×105Pa@4.5 K超臨界He。通過流量控制閥可以調控次級CIC導體線圈、超導接頭以及樣品的流量分配。制冷機可提供3.8 K—4.6 K,1.8 ×105Pa—5 ×105Pa,20 g/s—40 g/s的超臨界He。

2.5 通電回路設計

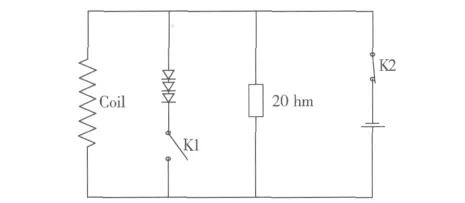

圖5 通電回路及失超保護設計Fig.5 Electrical circuit and quench protection

圖5 為通電回路及失超保護設計。超導變壓器初級線圈磁體的通電回路包括磁體電源、兩個直流開關、泄能電阻(2Ω)、放電用二極管(2.1 V)及磁體。磁體正常工作時K2閉合K1打開,電源提供磁體電流。失超時K1、K2打開電流由磁體流過泄能電阻放電。做放電實驗時K2打開,K1閉合,電流將主要流向放電用二極管,二極管能穩定2.1 V,能實現長時間線性放電。

3 超導變壓器裝置關鍵部件的研制

3.1 磁體線圈的繞制及固化

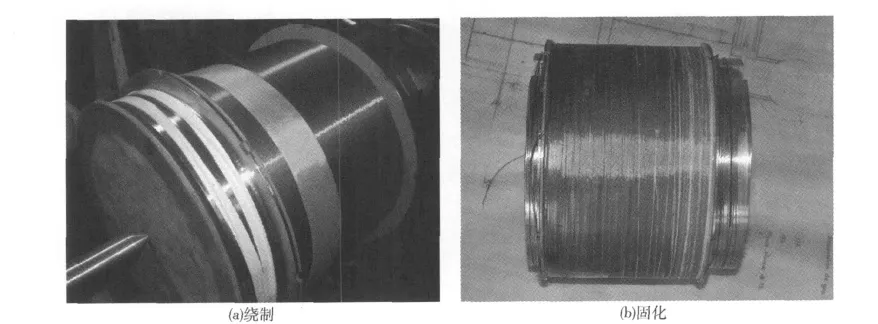

考慮到磁場以及裝配精度的要求,初級及次級線圈骨架采用316L不銹鋼整體圓筒加工而成。線圈的骨架較大,現有的磁體繞線機滿足不了要求,初級線圈的繞制工作是在一臺車床(型號:C620)上進行的。圖6a為磁體繞制過程照片。繞制時,NbTi超導線拉力設置為4 kg,轉速約為15匝/分鐘—30匝/分鐘。初級線圈共繞制了15層,共有2 942匝NbTi線圈組成。繞制后初級線圈在1 000 V直流耐壓測試下,泄漏電流為零,絕緣電阻為無窮大。磁體繞制后在磁體外表面進行了3層玻璃絲帶半疊包。浸膠后,再將整個初級線圈放入真空壓力浸漬(Vacuum Pressure Impregnation,VPI)爐中進行固化。固化后的初級先去如圖6b右所示。初級線圈固化后單獨進行了降溫通電實驗。在90 A以下,通電速率為1 A/s;大于90 A后,通電速率控制在0.2 A/s。最大電流達到190 A。

圖6 超導變壓器初級線圈的繞制及固化Fig.6 Winding of primary coil and VPI

變壓器次級磁體導體采用CICC導體結構,加工過程主要包括:絞纜、穿纜、縮管、磁體繞制及固化等。圖7顯示了超導變壓器次級線圈導體和磁體在各個主要加工階段的照片。

3.2 接頭的加工及制作

考慮到超導變壓器次級線圈導體接頭作為管內鎧甲導體測試用,要經常進行安裝和拆卸。接頭采用單室低電阻接頭,接頭的主要設計上文已做了詳細的說明。接頭的加工主要包括接頭盒的加工、次級線圈導體的穿入、灌錫等過程。圖8(a)為接頭盒的實物圖;(b)為超導纜的穿入接頭盒;(c)為穿好電纜后的預壓過程。

具體包括以下幾個加工步驟:

(1)次級線圈導體終端鎧甲的剝離;

(2)電纜表面的清洗(除去鍍層);

(3)電纜外表面(主要是接頭盒銅接觸面)掛錫;

(4)接頭盒銅內表面掛錫;

(5)電纜的穿入;

(6)電纜的預壓,控制空隙率在25%左右;

(7)接頭盒與上不銹鋼預壓蓋板的焊接;

(8)氣密性檢測;

(9)加熱灌錫。

3.3 高溫超導電流引線的制作

為了減少初級線圈液氦儲槽中液氦的蒸發,加工了兩根200 A高溫超導電流引線。電流引線的安裝位置如圖1所示,電流引線上端與銅電流引線終端連接并與液氮槽中熱截流銅塊熱接觸(通過氮化鋁陶瓷進行電絕緣和熱接觸);電流引線下端與超導變壓器初級線圈的引線端頭焊接。圖9為電流引線的示意圖,主要由兩端無氧銅棒、中間的不銹鋼管以及Bi2223/Ag-Au高溫超導帶組成。不銹鋼管與上下端無氧銅棒由銀焊焊接在一起。在不銹鋼管(Φ12×1 mm)外壁加工出一個截面大小為4 mm×0.7 mm(寬×深)的凹槽,將Bi2223/Ag-Au高溫超導帶放入并焊接成一體。通過液氮浸泡通電實驗,兩根高溫超導電流引線的臨界電流分別為210 A和230 A。

圖9 高溫超導電流引線示意圖

4 超導變壓器低溫通電實驗

超導變壓器工作時,其次級線圈接頭必須連接起來形成回路。連接如圖10所示,采用6塊230 mm×45 mm×6 mm無氧銅塊進行連接,每塊無氧銅嵌入11根超導變壓器次級線圈導體2級電纜。共有UNK NbTi股線594根。

圖10 超導變壓器次級線圈接頭連接Fig.10 Connection of two legs of secondary coil

低溫測試的主要目的檢驗超導變壓器次級線圈的最大運行電流及接頭電阻的大小。圖11為超導變壓器初級線圈及次級線圈電流隨時間的變化關系。初級線圈電流達到146 A時,在次級回路上產生56.3 kA的電流。兩個接頭電阻通過對應的電壓-電流值,測出結果分別為0.27 nΩ 和1.22 nΩ。圖11給出了初級線圈電流不變時,次級線圈回路中電流隨時間的衰減變化。通過計算,變壓器次級回路的時間常數約為2 700 s。

圖11 超導變壓器通電實驗Fig.11 Test result of superconducting transformer

5 總結

本文給出了50 kA超導變壓器的設計及主要部件的研制加工,包括變壓器磁體線圈的設計加工、接頭的設計加工、變壓器杜瓦的設計加工、低溫系統的設計及加工高溫電流引線的研制加工。變壓器次級回路最大得到56.3 kA的電流,變壓器導體終端接頭電阻分別為0.27 nΩ和1.22 nΩ,滿足設計的要求。

1 Wu Y.A calculation of steady pressure drop and an analysis of HT-7U CICC[J].Plasma Sci.Technol.,2002(4):1395-1398.

2 張小斌,王 莉,賈林祥.原子能科學技術,2006,40:579.

3 蔣華偉,武松濤.CICC超導體數字模擬設計.低溫與超導,2005(5):33-34.

4 Weng PD,Bi Y F,Chen Z M,et al.HT-7U TFand PF conductor design[J].Cryogenics,2000,40:531-538.

5 劉華軍,武 玉,施 毅,等.管內電纜導體測試裝置[J].低溫物理,2009,31(5),76-79.

6 劉華軍,彭晉卿,龍 風,等.傳導冷卻50kA CICC導體接頭設計[J].低溫工程,2009(5),1-4.