液氮發動機換熱器的結霜研究

于得水 袁祖強 紀和平

1 引言

液氮發動機的換熱器一般采用翅片管式,翅片管式換熱器由于構造簡單、體積小、重量輕、制造使用方便,在液氮汽車系統中得到廣泛應用。翅片管式換熱器是通過吸收外界環境熱量來實現其汽化功能的,具有經濟節能的優點[1],但由于換熱器的工作溫度很低,因此如果不采取相應的預防措施,很容易結霜。而換熱器結霜后會大大影響其換熱效率,這在緊湊式換熱器中是不允許的。本文分析了結霜產生的原因和結霜對換熱器性能的影響,并提出兩種新方法減少結霜現象的發生,通過實驗驗證這兩種方法能有效的減少換熱器的結霜,提高換熱器的換熱效率,進而進一步提高液氮發動機的效率。

2 結霜對換熱器性能的影響

結霜對翅片管換熱器的影響非常大,其對換熱器性能參數的影響主要有:(1)翅片效率,由于霜層的增加,導致翅片間距減小,而翅片間距越小換熱器的翅片效率越低。(2)傳熱系數,由于霜的傳熱系數很低,因此當霜層附著在換熱器管壁上不僅增加了壁厚,而且還減少了管壁的傳熱系數。(3)空氣壓降,隨著霜層的增厚空氣的流通面積減少,導致空氣流經換熱器的阻力增大,因而空氣側的壓降會逐步增加,導致傳熱系數減少。(4)表面粗糙度,由于霜層形成的不規則性,因此導致壁面的粗糙度增加,而表面粗糙度對熱交換過程有很大的影響[2-3]。圖1為翅片管式換熱器結霜的示意圖。

圖1 換熱器表面結霜示意圖Fig.1 Diagram of heat exchanger surface frost

3 換熱器結霜過程的數學分析

換熱器結霜的過程就是傳熱傳質的過程。對于霜層表面,關于熱和質傳遞系數的Chilton Colburn方程是成立的[4-5]。

3.1 熱傳遞

溫度邊界層和霜表面

霜層內

霜層內能量方程式

式中:λeff是霜層的平均導熱系數,但是由于各管段流體形態不同,傳熱系數的計算非常復雜,應該進行分段計算。

(1)單相流體對流換熱區關聯式

(2)氣液兩相對流換熱區關聯式

對于低溫流體而言,管內沸騰的局部傳熱系數最精確的計算式是由Klinenko所歸納的關系式

式中:b為氣泡特征常數。

(3)缺液區關聯式

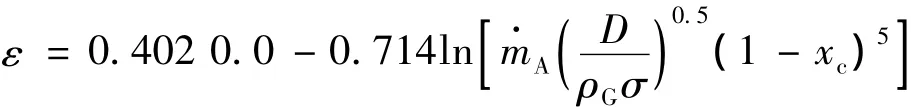

在本區內熱力計算中涉及到兩種極限工況,Plummer等建議按下式計算ε值。

水

氟利昂

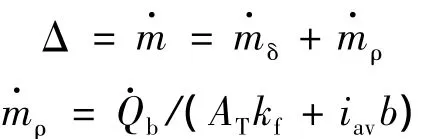

3.2 質傳遞

一般認為從主流濕空氣中析出的水分(mw)可分為兩部分,一部分用以增加霜層厚度(mδ),另外一部分用以增加霜層體積質量(mρ),假設霜層是由霜柱和冰-空氣的多孔質部分共同組成的復合結構,則用于提高霜層密度的那一部分質量可以從擴散機理推導出如下計算式[2]。

其中:

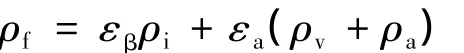

其中,霜層體積質量可根據下式計算

式中:T為溫度,K;f為摩擦系數;St為斯坦頓數;εa為霜中空氣所占的體積百分比;εβ為霜中冰晶所占的體積百分比;f表示霜層表面;δ表示霜層厚度,mm;ρi為冰晶體積質量,kg/m3;ρv為水蒸氣體積質量,kg/m3;ρa為空氣體積質量,kg/m3;σ為斯蒂芬-玻爾茲曼常數,J/K;w代表冷表面;w為凝華潛熱,J/g;D為質擴散系數;R為氣體常數,J/(K·mol)。

作為霜層物性中的兩個重要參數,霜層密度和熱傳導系數在結霜中非常重要。由于各管段內流體所處流體形態的不同,熱傳導系數和密度也會因此不同。利用以上關聯式進行計算后發現,換熱器大部分管段處于含液區,且處于液體換熱區和氣液兩相區的管段熱傳導系數較小,產生的霜量較多,而過熱區產生的霜量相對則較少,這與工程實際是相符的。

4 避免換熱器結霜方法的研究

液氮發動機換熱器的工作溫度很低(最低溫度將達到-200℃),如果換熱器的設計不當將引起冰堵現象,嚴重影響整個系統的正常工作。因此,在換熱器設計的時候必須考慮如何避免換熱器表面的結霜現象。目前比較通用的液氮發動機換熱器除霜方法有以下幾種[6]:

(1)在換熱器表面鍍高疏水性鍍層,降低其與水蒸氣之間表面能,增大接觸角,來抑制結霜。

(2)對流入換熱器的濕空氣進行凈化,盡量濾去其中懸浮的可溶性顆粒,對抑制結霜有很大效果。

(3)嘗試將液氮直接噴入發動機氣缸,使其在氣缸內直接汽化并且膨脹做功從而避免換熱器的使用。

除了上述方法外,華盛頓大學在換熱器的設計上采用了一種三通道的方式,這種方式通過減少低溫部分與空氣直接接觸來達到避免結霜的目的。在這種情況下,熱量從高溫端熱源傳來,經過一系列的多程換熱管道,傳到低溫液氮。這樣使得只有外層換熱管的外表面與環境空氣直接接觸,就避免了結霜。實驗表明,這種結構設計的換熱器可以在一定程度上避免換熱器的結霜,但是,它的工作效果強烈依賴于它所處的工作環境及發動機本身的運行狀況。而且由于整個管束體積龐大,但與空氣直接進行對流換熱的單位體積的換熱面積較小;相鄰兩換熱管之間的換熱主要是通過導熱方式進行的,并且溫差不是很大,這樣的換熱系數比較小,導致整個換熱器的換熱效率不是很高。

為了減少翅片管換熱器的結霜,采用兩種方法來避免液氮發動機換熱器的結霜,采用預混合式換熱器;通過改變翅片的間距來減少換熱器的結霜量。通過實驗方法驗證這兩種方法對換熱器結霜量的影響。

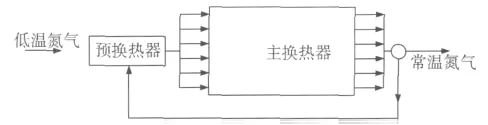

4.1 預混合換熱器式換熱器對結霜量的影響

圖2為液氮發動機的換熱器系統的原理圖,整個系統由兩部分組成,分別為預換熱器和主換熱器。工作時,從主換熱器出口引出部分常溫氮氣到預換熱器與低溫氮氣進行混合,使得低溫氮氣進入主換熱器時溫度進一步升高,從而達到了減少主換熱器結霜的目的,這樣就可以在避免換熱器結霜的同時既提高了換熱器的效率又盡可能的避免了結霜。

圖2 預混合式換熱器原理圖Fig.2 Schematic diagram of premixed-formed heat exchanger

通過試驗的方法比較傳統換熱器系統和預混合式換熱器系統結霜量的變化,實驗中所用的換熱器為間冷式翅片管蒸發器,其結構參數為:迎風管排數5;垂直風向管排數2;迎風方面的各排翅片間距為5、5、5、5和10 mm;迎風方面的各排翅片數目為39、42、44、44和21;翅片高度27 mm;翅片寬度52 mm;翅片厚度0.15mm;管直徑8mm;管厚0.61 mm;管間距30 mm;管排距25 mm;管和翅片材料均為鋁。

通過實驗記錄的預混合式換熱器結霜量和普通換熱器結霜量的曲線如圖3所示。

圖3 預混和換熱器與普通換熱器結霜量的比較Fig.3 Curve graph of amount of premixed-formed heat exchanger frost and common heat exchanger

通過實驗發現改進后的預混合式換熱器能明顯較少翅片上的結霜量,隨著時間增加,換熱器翅片上結霜量的減少更加突出,并且在5 h后結霜量有下降的趨勢,證明預換熱器系統的預防結霜效果比普通換熱器系統更加有效。但是預換熱器還是不能完全的避免換熱器的結霜現象,需要進行進一步的研究。

4.2 翅片間距對換熱器結霜量的影響

采用3種不同翅片間距的換熱器,其翅片間距分別為:10 mm,7.5 mm,5 mm,其它參數如上文所述。圖4為不同間距翅片換熱器結霜量的比較。

通過實驗發現隨著翅片間距的增加,空氣與換熱器的接觸面積增加,結霜量明顯減少,這是因為翅片間距越少,霜層厚度的增加對翅片間通風面積的影響越明顯。因此,在結霜比較嚴重的管排,為了保證其換熱性能,需要增大翅片間距來減少結霜量。

5 結論

圖4 不同間距翅片換熱器結霜量的比較Fig.4 Mount of frost of fin heat exchanger with different pitch

翅片管換熱器的結霜對其換熱性能有很大的影響,由于換熱器大部分管段處于含液區,且處于液體換熱區和氣液兩相區的管段熱傳導系數較小,因此產生的結霜量較多。通過實驗發現,采用預混和式翅片管換熱器和增加翅片管式換熱器的翅片間距能明顯的抑制換熱器的結霜量。

1 蘇海林.低溫翅片管換熱器結霜試驗研究[J].低溫工程,2007(5):50-59.

2 賴建波,減潤清.翅片管式換熱器表面結霜特性的數值分析和實驗研究[J].制冷學報,2003,2:8-11.

3 劉鳳珍,于 陽.低溫工況下結霜對翅片管蒸發器性能影響的實驗研究[J].低溫與超導,2003,31(1):27-30.

4 Kondepudi S N,O’Neal D L.Performance of finned-tube heat exchangers under frosting conditions[J].International Journal of Refrigeration,1993,16(3):175-180.

5 張祉祐,石秉三.低溫技術與原理[M].北京:機械工業出版社.1987:56-59.

6 羅 超.翅片管蒸發器結霜性能的仿真與實驗研究[D].上海:上海交通大學,2008.