室式分離機轉鼓結構的改進與液流分析

吳 青, 郝麗燕, 任京生, 李 楠

(1.北京工商大學 機械工程學院, 北京 100048;2.首鋼工學院 機電工程系, 北京 100144)

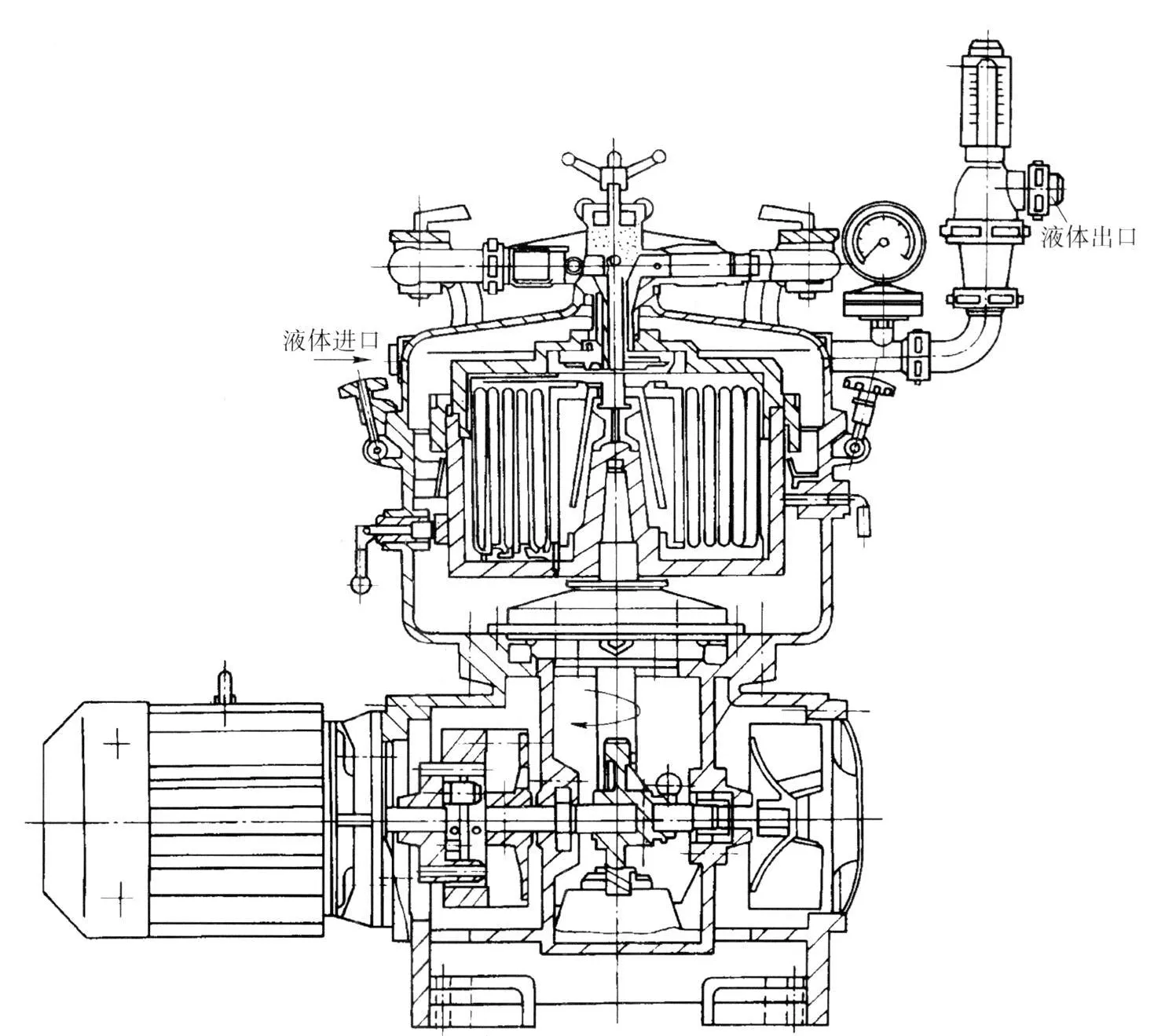

室式分離機是一種用于澄清含有少量固體顆粒懸浮液的高速分離機械,其結構見圖1. 該機有3~7個分離室,分離因數高,懸浮液在轉鼓內的流程長,固相顆粒在轉鼓內的停留時間也長. 同時分離室從中心向外的當量沉降面積增大,懸浮液在分離室內呈薄層流動,固相顆粒沉降時間短,固液相分離效率高,可得到澄清度高的液體. 室式分離機適用于食品工業中酒類、油類、果汁、飲料等含微量固體、固液兩相較難分離的液相澄清. 室式分離機的轉鼓經過適當改造后可用于醫藥工業中青霉素的萃取. 室式分離機適宜處理固相顆粒粒度大于0.1 μm,固相濃度小于1%~2%的懸浮液的澄清,每小時處理能力為2.5~10 m3.

圖1 室式分離機結構Fig.1 Structure of centrifugal separator

室式分離機的轉鼓結構見圖2. 轉鼓由鼓體和上蓋組成. 上蓋與鼓體用螺栓聯結,并用密封圈密封,以便能打開轉鼓排卸固相濾渣. 轉鼓內裝有多個與軸線同心的圓筒,將轉鼓分成有若干個同心環形間隙的分離室,同心圓筒一端從內到外等距間隔交錯地固結在上蓋和鼓底上,另一端形成串聯的流動通道. 各分離室的流道串聯,沉降面積較大,澄清效果好.

圖2 室式分離機的轉鼓結構Fig.2 Barrate structure of centrifugal separator

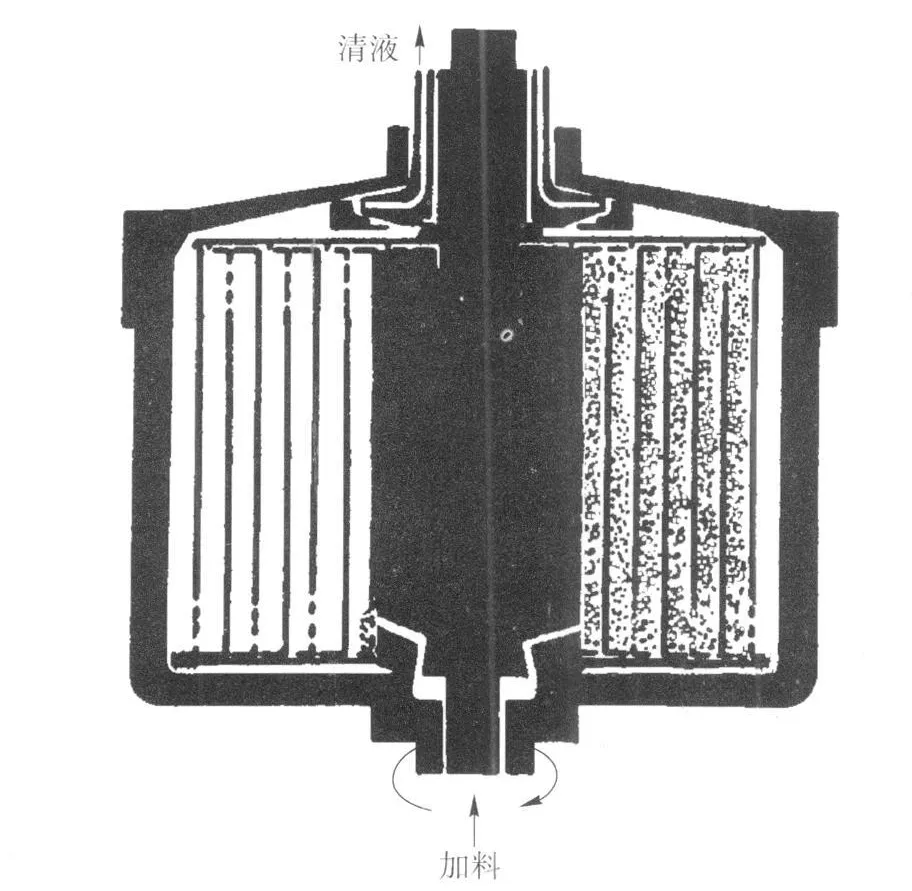

懸浮液從底部進料孔進入轉鼓最里端的第一圓筒與中心軸間的第一分離室,在離心力的作用下進行初步分離. 懸浮液中的粗顆粒沉降在第一圓筒壁上,含有較細顆粒的懸浮液由第一分離室的上端轉彎向下流入第一圓筒與第二圓筒間的第二分離室,又有一部分次粗顆粒沉降在第二圓筒壁上,懸浮液繼續由第二分離室的下端流出轉彎向上流入第二圓筒與第三圓筒間的第三分離室. 懸浮液如此從內向外依次流經其余各分離室,受到逐漸增大的離心力場作用連續分離. 結果是懸浮液中的粗顆粒沉降在靠內的分離室的筒壁上,較細的顆粒沉降在靠外的分離室的筒壁上,清液最終從轉鼓頂部的開孔溢流排出. 環狀分離室從內到外回轉半徑增大,分離因數也隨之增加. 各分離室內的外壁上形成了不同粒度、不同厚度的沉渣層. 最里層分離因數小,沉降顆粒最大,最外層分離因數大,沉降顆粒最小. 機器運行一段時間后,分離液澄清度變差,各分離室的沉渣層達到一定厚度,分離過程則不能正常進行. 這時須停止加料,停機拆開轉鼓上蓋,將轉鼓中各分離室內的沉渣卸出并清理干凈,再裝好上蓋進行下一次分離工作.

1 室式分離機轉鼓的缺點

傳統的室式分離機轉鼓的分離室是由若干個具有多個同心環狀間隙的同心直圓筒組成. 懸浮液進入室式分離機轉鼓后在各層分離室中沿軸向流動,流向與離心力的方向垂直,固相顆粒沉降在各層分離室筒壁上,會使層間流道逐漸變窄,流速增加,壓力下降,分離效率降低. 同時沉降層的厚度不均勻,也會使流動不穩定,加大流動損失. 因此為消除這些缺點,需要對室式分離機的轉鼓進行改進.

2 室式分離機轉鼓的結構改進

離心分離是利用離心力來分離非均相系混合物. 其分離因數為:

(1)

從式(1)可看出,若物料確定后,離心力Fr與轉速n的平方成正比,與轉鼓的半徑R成正比. 當轉速不變時,增加轉鼓半徑可提高表示離心機分離能力的分離因數. 由于是高速離心機,為滿足離心機轉鼓的強度,在不特別增加轉鼓直徑的條件下,適當改進轉鼓的形狀,以提高分離效率,同時也利于加速排渣.

轉鼓的結構改為一段直筒壁與一段斜筒壁連接,其改進結構見圖3.

圖3 室式分離機轉鼓的改進結構Fig.3 Improvement structure of centrifugal separator barrate

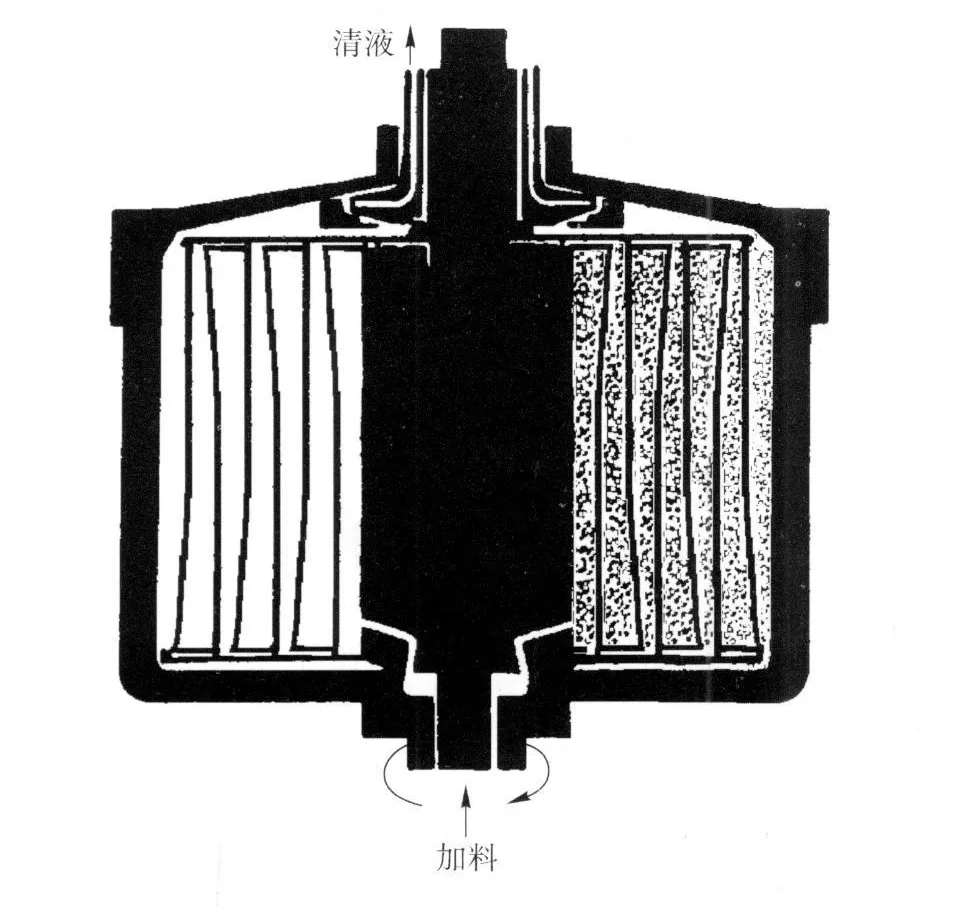

此結構是對傳統的多個同心環狀間隙的同心直圓筒進行改進. 直圓筒的形狀變為一半仍是直圓筒,另一半是稍向外擴展的圓臺筒. 相鄰圓筒反向交錯安裝,直圓筒段焊接在上蓋或鼓底上,圓臺筒口敞開. 物料進入轉鼓各分離室,都是先流經直圓筒段,再流過圓臺筒段.

這種結構的優點是可以加快固液分離,防止固體顆粒在分離室的通道中堵塞,實現連續排渣.

除第一分離室外的其余各分離室,在入口內的前段區域,外筒的直筒段與相鄰內筒圓臺段的通道由窄逐漸變寬,根據流體流動的連續性方程

υA=const,

(2)

得知:流通面積A增加,懸浮液流速v就會減小. 而根據伯努利方程,在忽略位能與其它能量損失的情況下,有:

(3)

式(3)中ρ——物料密度;p——壓力;u——流速.

動能減小了,壓力能則會增加,利于保持通道的流暢.

懸浮液通過流道中部后,內筒的直筒段與相鄰外筒圓臺段的通道變得更寬,外筒壁母線與轉鼓軸向有一擴散角,固體顆粒在分力作用下,沿筒壁移動,可以實現自動排渣.

3 室式分離機改進轉鼓中懸浮液的流動分析

懸浮液在轉鼓中的流動受到離心力與液流壓力的聯合作用,流動從內到外,在穩定運行一段時間后接近于層流狀態. 進料口處沒有加速裝置,液體稍有周向滯后狀態. 雖然總體是軸向流入,但在轉鼓分離室內液體流向略呈螺旋形. 由于轉鼓的結構改進,需對懸浮液在轉鼓中分段進行研究. 另外固相顆粒與液流也應分別考慮.

3.1 轉鼓直筒段

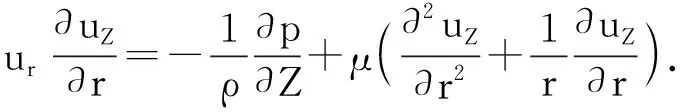

1) 層流狀態:建立圓柱坐標系,利用Navier-Stokes方程,經簡化可得

(4)

(5)

(6)

(7)

式(4)~(7)中ur、uφ、uZ——分別為液體速度在r、φ、Z方向的投影;r——計算位置的半徑;ρ——液體的密度;μ——液體的運動粘度.

2) 對于液體稍有周向滯后狀態,液體角速度為

(8)

式(8)中ω0——轉鼓角速度;r1、r2——轉鼓中一個分離室壁內半徑、外半徑.

其中a值通過實驗獲取.

3) 液體在轉鼓分離室內略呈螺旋形流動,因此存在相對于轉鼓內壁的周向速度分量與軸向速度分量. 在層流狀態下,有

(9)

(10)

式(9)、式(10)中Q——液體體積流量;s——相鄰計算液體流線的間距.

3.2 轉鼓圓臺筒段

3.2.1 懸浮液流態速度分析

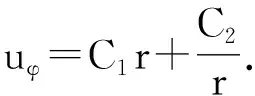

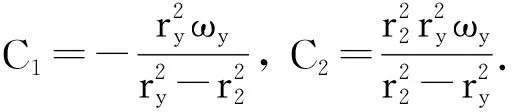

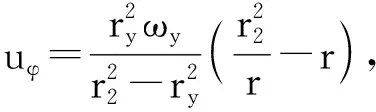

1) 懸浮液的周向速度

懸浮液進入轉鼓內筒圓臺段通道,圓臺筒壁經線與轉鼓軸線有一夾角α. 在分力作用下,液體順筒壁方向移動,有滯后周向速度和徑向速度. 通道的擴大及在離心力的作用下使得直筒壁上的液體稍有分離,形成自由液面.

懸浮液的周向速度為

(11)

邊界條件為r=r2時,uφ=0;r=ry時,uφ=ryωy.

代入式(11),解出

求得:

(12)

式(12)中ωy——自由液面角速度;ry——自由液面半徑.

2) 懸浮液的經向速度

由于α角較小,建立近似雙圓錐坐標系,假設液體的流動為層流,利用牛頓液體內摩擦定律可導出:

(13)

式(13)中h——圓臺筒間法向寬度;q——圓臺筒中液體流量;k——系數,通過實驗來確定.

3.2.2 懸浮液中固體顆粒的流動分析

懸浮液中的固相微粒主要是受離心力F作用,同時又隨液體順著圓臺筒壁運動. 在絕對坐標系中,微粒運動軌跡為空間曲線,因此微粒上受到離心力、與轉鼓壁相對運動產生的摩擦力、哥氏力和因本身具有加速度而產生的慣性力的作用.

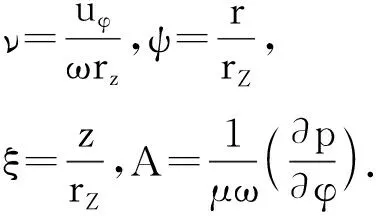

由于圓臺筒壁經線與轉鼓軸線的夾角α很小,可利用無因次量綱分析法,得到:

(14)

式(14)中

其中uφ——固相微粒的周向速度;ω——轉鼓角速度;r——微粒處回轉半徑;rZ——半徑的Z向分量;Z——轉鼓母線方向;p——壓力.

經推導可得到幾個方向的速度:

總周向速度

uφ=uφ1+uφ2.

(15)

軸向速度

uz=(Δuφ-uφ)tgα

(16)

徑向速度

ur=ul·sinα

(17)

式(15)~(17)中uφ1——固相微粒相對于轉鼓的周向速度;uφ2——周向滑動速度; Δuφ——固相微粒相對于轉鼓的周向速度差;ul——經向速度.

4 結束語

對目前使用的室式分離機的轉鼓結構進行改進,可以提高懸浮液的分離效率,減小液體的流動損失. 流體通道的改變使固體顆粒在分力作用下沿筒壁移動,可以實現不停機的自動排渣. 在對室式分離機的轉鼓不同段流體及固相顆粒的運動分析基礎上,還需通過實驗,做出模型,繼續改進,才能使轉鼓結構更加合理與完善.