上跨既有公路的鋼桁架橋頂推施工技術探討

摘要 以探討上跨既有公路的鋼桁架橋頂推施工技術為研究目的,采用理論結合工程實例的方法,選取位于安徽銅陵段G330公路的桁架橋工程為研究背景,該橋上跨G3京臺高速公路,案例工程利用150 t履帶吊在臨時拼裝支架上拼裝鋼桁梁導梁,采用整體頂推施工。研究結果顯示:案例工程的施工質量、整體穩定性、結構安全均達到驗收標準,上跨既有公路的鋼桁架橋采用整體頂推技術能夠取得理想的施工效果,值得推廣。

關鍵詞 鋼桁架橋;頂推施工技術;施工技術;質量控制

中圖分類號 U445 文獻標識碼 A 文章編號 2096-8949(2024)14-0111-03

0 引言

上跨既有公路對鋼桁架橋施工的影響較大,在施工方案的制定中,需詳細規劃吊裝作業、臨時支撐體系,以及施工機械的選擇和布置,在此基礎上,還應考慮如何有效完成橋梁上跨作業。頂推滑移系統由滑靴、頂推裝置、控制系統、垂直頂升系統、橫向糾偏裝置等組成,不僅可以完成高空上跨作業,還能夠借助糾偏裝置,保證施工精度。基于此,案例工程采用基于頂推滑移的整體推進施工,并取得了理想的施工成果。

1 項目概況

G330安徽段北起省會合肥市,經由銅陵、池州、黃山市,東南至宣城市,上跨G3京臺高速,公路凈空須滿足遠期高速公路改造條件42 m×5.5 m要求。該橋上跨京臺高速位于G330銅陵段一級公路改擴建工程K9+914.965處,橋梁軸線與G3京臺高速斜交角度-57.65°,主橋平面位于直線上,縱斷面為0.8%縱坡、-2.5%縱坡,K9+905位置處設置變坡點,半徑6 000 m。主橋起點樁號K9+852.365,終點樁號K9+977.565,全長125.2 m,跨徑布置為(1×120)m。

該橋為簡支梁結構體系,主橋結構形式為下承式鋼桁架梁橋,橋梁標準橫斷面寬度14.9 m,主跨120 m跨越G3京臺高速。主橋標準橫斷面:1.2 m(桁架區)+0.5 m(護欄)+0.25 m(路緣帶)+3.0 m(硬路肩)+2×3.75 m(行車道)+0.75 m(路緣帶)+0.5 m(護欄)+1.2 m(桁架區),橋寬14.9 m。

主桁結構采用拱形桁架,其節間長度為10.72 m,主桁上弦高度采用圓曲線變化,矢跨比1∶8,跨中桁高15.0 m,端部桁高為8.0 m。

2 上跨既有公路對鋼桁架橋施工影響分析

2.1 施工過程中的相互影響

施工方案規劃:在施工方案的制定中,需詳細規劃吊裝作業、臨時支撐系統的設置,以及施工機械的選擇和布置。此類因素直接影響到施工過程中的結構穩定性以及對下方既有公路的干擾程度。

結構設計與力學響應:設計階段需要確保新構建的鋼桁架橋能夠適應現場環境條件,同時滿足相關的工程設計規范和標準。結構設計應充分考慮由于上跨施工引起的力學響應,如應力集中、變形控制及振動影響等,確保結構的穩定性和安全性[1]。

2.2 施工技術的挑戰

施工精度:上跨既有公路的鋼桁架橋施工需要高精度的施工技術和設備。例如,需確保鋼桁架的安裝位置、高程等參數符合設計要求,以避免對既有公路產生不利影響。

施工順序:鋼桁架橋的施工順序也是一項技術挑戰。需考慮既有公路的交通狀況、施工條件等因素,合理安排施工順序,確保施工過程的順利進行。

2.3 綜合管理與協調

項目管理:上跨既有公路的鋼桁架橋施工需要高效的項目管理和協調能力。需要建立完善的項目管理體系,明確各方職責和溝通機制,確保施工過程中的信息共享和協同工作。

風險管理:針對施工過程中可能出現的風險和問題,需要進行全面的風險評估和預防措施。例如,針對可能出現的交通擁堵、結構安全等問題,需制定相應的應急預案和措施,確保施工過程中的安全和穩定。

3 上跨既有公路的鋼桁架橋頂推施工關鍵技術分析

3.1 總體施工方案

上跨G3桁架橋跨越高速,鋼梁在制造基地制造完成后,汽車運輸至運梁車,運梁車設置在1#墩,按照設計圖進行分段,縱橋向由大里程往小里程依次進行安裝,安裝完成后整體頂推,整體落梁。總體施工方案如下[2]:

(1)封閉施工區域,施工扶壁式輕型橋臺;

(2)利用一臺25 t汽車吊組拼及安裝臨時拼裝支架;

(3)利用150 t履帶吊在臨時拼裝支架上拼裝鋼桁梁導梁;

(4)焊接,探傷檢查合格后補涂油漆,并向前牽引頂推;

(5)鋼梁安裝過程中,及時觀測支架沉降及偏移;

(6)施工橋面鋪裝、安裝附屬構件、涂裝最后一道面漆。

3.2 關鍵施工技術分析

3.2.1 臨時結構設計

(1)上跨G3桁架橋臨時結構包括主承力支架和臨時拼裝支架等,主承力支架和臨時拼裝支架均布置在鋼梁分段位置。

(2)鋼梁安裝臨時支架

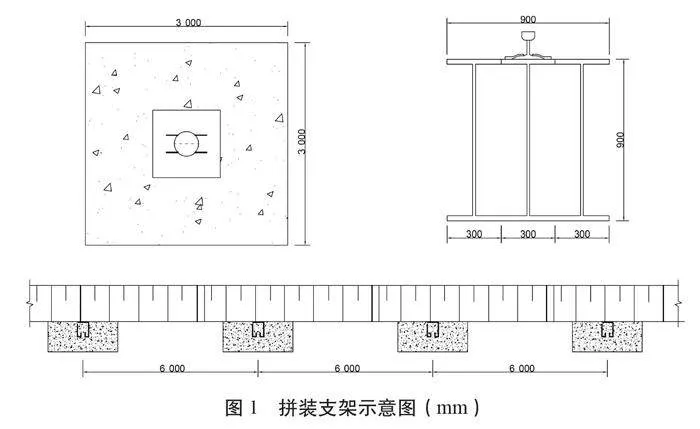

拼裝滑移支架:此處主要承受桁架橋拼裝時作用力,承力相對較小,架由擴大基礎、滑道梁組成,擴大基礎采用3 m×3 m×0.8 m混凝土擴大基礎,縱向間距為6 m,在擴大基礎上直接設置滑道梁。

在擴大頂部安裝滑道梁,基礎型式為C25混凝土擴大基礎,通過預埋件進行連接,并在樁頂焊接樁帽,樁帽是由鋼板加工而成的。如圖1所示:

主受力滑移支架:滑移支架主要位于0#與1#橋墩之間,主要承受桁架橋及導梁懸臂時作用力,受力較大。

橋墩間頂推支架結構采用4根φ820×10 mm鋼管樁為主肢及φ299×8 mm連接組成2 m×2 m格構柱,格構柱會被打入土壤中,然后在樁頂焊接上樁帽,樁帽由鋼板制成,并在鋼板的周圍焊接上勁板。樁頂還采用了箱形截面,用作縱向和橫向的荷載分配梁。

橫向分配梁由面底板為30 mm鋼板及板厚為24 mm的三道腹板拼焊而成,長度為3 820 mm;縱向分配梁由面底板為30 mm鋼板及板厚為24 mm的腹板拼焊而成,長度為3 400 mm。

(3)滑道梁設計及選型

滑道梁1:滑道梁1主要為拼裝區域滑道梁,為次要受力點。滑道梁1采用箱形結構,其結構由20 mm面底板及12 mm、10 mm腹板拼焊而成,同時在滑道梁箱梁內部設置了強隔板和弱隔板,強隔板按照每隔2.0 m進行布置,弱隔板在強隔板中間按每隔1.0 m進行布置。

滑道梁2:滑道梁2主要布置于墩間頂推之間上方,主要承受桁架橋懸臂時作用力,為主要受力點。滑道梁2采用三拼H900 mm×300 mm×16 mm×28 mm組焊而成。

(4)導梁設計及頂推設備選取

在頂推施工進程中,鋼梁常常會出現懸臂狀態,為了有效縮短鋼梁的懸臂長度,并確保其受力狀態符合設計要求,必須設置鋼導梁。

結構形式:導梁采用整體節點桁架形式,全長為60 m,前端梁高8.5 m,后端梁高8 m,橫向布置垂直兩片桁,桁間間距13.9 m(80 m鋼桁梁),與主橋鋼梁一致。導梁后端上下弦桿及平聯分別于主梁鋼梁A1’,E0’延伸出來的接頭進行連接[3]。

聯結系:在施工中,為了增強主桁的穩定性和承載能力,采取了平面聯結系的方式,并在主桁的上下弦均設置了交叉式斜桿。

3.2.2 鋼桁架頂推滑移

(1)頂推滑移系統

頂推滑移系統由滑靴、頂推裝置、控制系統、垂直頂升系統、橫向糾偏裝置等組成[4]。

(2)頂推滑移工作原理

步驟1:為保持穩固,將爬行器的夾緊裝置中的楔塊夾持在滑移軌道上,隨后,將爬行器液壓缸前端的活塞桿銷軸與滑移構件(或滑靴)進行有效連接。通過啟動爬行器液壓缸的伸缸動作,使液壓缸產生推力,進而推動滑移構件沿預定方向進行前移。

步驟2:完成一個完整的液壓缸伸缸行程,滑移構件將向前移動特定的距離,即300 mm。

步驟3:在一個伸缸行程結束后,滑移構件停止不動。進行縮缸動作,楔塊與滑移軌道松開,從而解除對滑移軌道的夾持。隨后,通過液壓缸的拉力,拖動整個夾緊裝置向前滑移。

步驟4:當爬行器完成一個縮缸行程后,夾緊裝置將被拖動向前移動300 mm。至此,一個完整的爬行推進行程結束。之后,多次重復執行步驟1~步驟4的操作,使構件滑移至設計位置。

3.2.3 橫向糾偏系統

針對鋼桁架橫向偏位引起的問題,采用以下幾項技術措施實現鋼桁架頂推施工中的橫向偏位調整[5]。

①在鋼桁架頂推作業的初期階段,因鋼桁架拼裝長度較短,其剛度較高、自重較輕,導致頂推過程中的摩阻力較小。因此,采用單側千斤頂就可以有效推動鋼桁架前移。當鋼桁架軸線出現橫向偏位時,為糾正此偏差,頂推過程中應采用單動一側連續千斤頂法,以實現精確糾偏。

②在鋼桁架頂推過程中,為防止其發生橫向偏移,可采取強制導向限位措施。具體來說,一般是在滑靴兩側縱向布置20 mm×70 mm鋼板,作為導向限位裝置,可有效約束鋼桁架,減少頂推過程發生橫向偏位。

③每輪鋼桁架頂推作業后,利用焊接于滑道梁上的橫向糾偏反力座進行調整。操作滑道梁端部的水平千斤頂,使其橫向作用于滑塊,從而帶動滑塊和鋼桁架共同進行橫向移動,以實現糾偏。

3.2.4 導梁上墩

在懸臂拖拉狀態下,第一節段鋼導梁的前端會出現下撓,其最大下撓量可達到208 mm。為了克服此下撓量,需要施加相應的頂升力。經過計算,所需的頂升力為65.5 t。為實現這一頂升力,采用在導梁前端的兩個支撐點各安裝了一臺100 t的千斤頂作為輔助上墩的工具。

(1)導梁到達橋墩墩頂滑道梁處。

(2)導梁上墩:①使用千斤頂將鋼導梁前端頂起至400 mm的高度,隨后在導梁前端下方放置鋼板作為墊塊,并通過點焊的方式固定鋼板;②千斤頂回縮,導梁前端降低,導梁的支撐點會從千斤頂轉移至鋼板墊塊上,此時可以在鋼板墊塊的前方安裝滑塊;③拖拉鋼梁至滑塊上方,前端安裝千斤頂及抄墊座,再次頂升導梁前端約50 mm,以便抽出先前放置的鋼板墊塊;④抽出鋼板墊塊后,千斤頂再次回縮,使導梁前端降低,此時導梁的支撐點由鋼板墊塊轉移到滑塊上。

3.2.5 落梁施工

采用整體落梁,在0#、1#墩頂的滑道內側各布置兩臺600 t落梁千斤頂,落梁控制采用等比落梁進行控制。

液壓千斤頂應配備頂部球形支承墊保險箍以確保安全操作。多臺千斤頂共同作用時,應選用同型號設備。

(2)在頂落梁過程中,為防止滑移現象的發生,上支承面及墊層間應置放防滑材料如石棉板。為適應水平位移,千斤頂底部應設MGE板墊座,并確保墊座中心與千斤頂中心軸重合。

(3)頂落梁施工必須嚴格遵循設計文件的要求。操作時,千斤頂中心軸與支承結構中心線需重合。同時,需實時觀測并記錄頂落高程、支點反力、位移及跨中撓度等關鍵參數。

(4)為確保頂落梁過程的安全性,須設保險支座。在墩的上、下游點,除調整高程時分別起頂,其余操作應同步。在頂落梁過程中,當梁體擱置在臨時支座上時,應測量相鄰兩桁支點的高差。若高差超過3 mm,應及時調整兩支點的高程以保證穩定性。

4 上跨既有公路的鋼桁架橋頂推施工質量控制措施

4.1 施工前的質量控制

(1)施工方案設計:制定詳細的施工方案,明確施工步驟、順序和技術要求。確保方案充分考慮既有公路的特點、交通狀況以及鋼桁架橋的結構特點。

(2)材料質量控制:對用于鋼桁架橋的材料進行嚴格的質量檢查,包括鋼材的材質、規格、強度等,確保其符合設計要求和相關標準。

(3)設備準備與檢查:檢查施工所需的頂推設備、測量儀器等,確保其性能良好、精度達標,為施工過程中的質量控制提供有力保障。

4.2 施工過程中的質量控制

(1)頂推精度控制:在施工過程中,通過精確測量和定位,確保鋼桁架橋的頂推精度。采用先進的測量儀器和技術,實時監測頂推過程中的位移、變形等數據,及時調整施工參數,確保施工精度。

(2)施工速度控制:根據既有公路的交通狀況和施工要求,合理控制施工速度。避免過快或過慢的施工速度對既有公路產生不利影響,確保施工過程中的穩定性和安全性。

(3)結構安全監測:在施工過程中,對既有公路和鋼桁架橋的結構安全進行實時監測。通過布置傳感器、定期檢測等手段,及時發現可能的結構損傷或變形,并采取相應措施進行處理。

4.3 施工后的質量檢查與評估

(1)施工質量檢查:施工完成后,對鋼桁架橋的施工質量進行全面檢查。包括焊縫質量、連接件的緊固情況、結構的整體穩定性等,確保其符合設計要求和相關標準。

(2)施工效果評估:對施工效果進行評估,包括頂推精度、施工速度、結構安全等方面。通過對比分析施工前后的數據,評估施工效果是否達到預期目標,為后續類似工程提供經驗和參考。

5 結語

上跨既有公路的鋼桁架橋存在一定施工難度,需在充分考慮既有公路的特點、交通狀況以及鋼桁架橋結構特點的基礎上,制定出詳細的施工方案,明確施工步驟、順序和技術要求。此外,案例工程還采用基于頂推滑移系統的整體推進施工,高效完成了高空上跨作業,并借助糾偏裝置,保證了施工精度,取得了理想的施工成果,該項目研究成果可供同類工程參考借鑒。

參考文獻

[1]張振.車站跨線鋼桁架旅客天橋頂推施工技術研究[J].安徽建筑,2023(12):46-48.

[2]柴廣.鋼桁架橋梁工程頂推架設施工技術探析[J].交通世界,2023(28):160-162.

[3]任煌.鋼桁架拱橋整體頂推施工技術研究[J].交通科技與管理,2023(13):42-44.

[4]張宏武.跨越既有鐵路線鋼桁架橋快速頂推施工技術[J].中國住宅設施,2022(3):121-123.

[5]沈維成.鋼桁梁頂推施工技術探析[J].安徽建筑,2020(6):44-45.

收稿日期:2024-03-15

作者簡介:李皓(1989—),男,本科,工程師,主要從事路基橋梁施工工作。