雙側壁導坑法在城市軌道交通工程中的應用

摘 要:為適應重慶市軌道交通18號線十八梯站中的復雜施工環境,按照上中下三臺階九步開挖支護對原設計方案進行優化,調整開挖順序和支撐結構,根據開挖設備參數、臺架尺寸、整體施工組織確定開挖步距,將中空注漿錨桿、砂漿錨桿、鎖腳錨桿與拱架結合,搭載隧道內有效前期支護體系,利用超前小導管加固支護體系,采用挑頂法對通道轉車站主體施工,先對車站主體橫通道進行施工,再由橫通道向車站兩側按雙側壁導坑法進行車站主體施工,保證工程的合理性和施工穩定性。

關鍵詞:雙側壁導坑法;軌道交通工程;支護施工技術

中圖分類號:U 23" " " 文獻標志碼:A

重慶市軌道交通18號線十八梯站為12m島式車站,結構型式為單拱雙層結構。車站最大開挖寬度為23.48m,開挖高度為22.64m,隧道斷面為馬蹄形斷面,采用復合式襯砌。車站圍巖為砂巖與泥巖互層,且以砂巖為主。隧道拱頂覆巖主要為砂巖,厚度約為20m~25.6m,少部分覆蓋泥巖(2~7m)和雜填土(2~5m),車站屬淺埋偏壓隧道。區間均采用復合式TBM區間,車站暗挖A型斷面開挖面積為411.64m2,長197.5m。車站暗挖B型加強斷面開挖面積為462.73m2,長42.5m,圍巖等級為Ⅳ級,采用雙側壁導坑法施工。

1 開挖順序及分塊方案優化

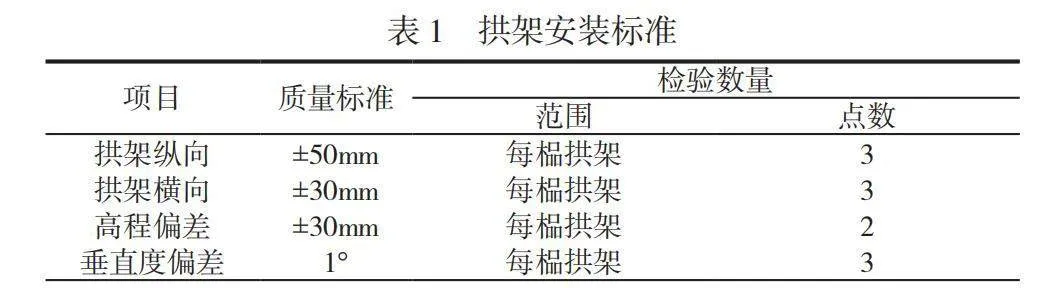

原設計考慮車站斷面較大,采用雙側壁導坑法施工,按照上中下三臺階九步開挖支護,豎向臨時支撐采用弧形支撐。經研究發現,原設計方案在施工組織、質量控制、施工進度等方面均存在一定問題。施工現場結合工程實際情況、已揭露地層巖性、擬投入開挖設備特點等方面進行綜合研討分析,對開挖順序及分塊方案進行優化,如圖1所示。

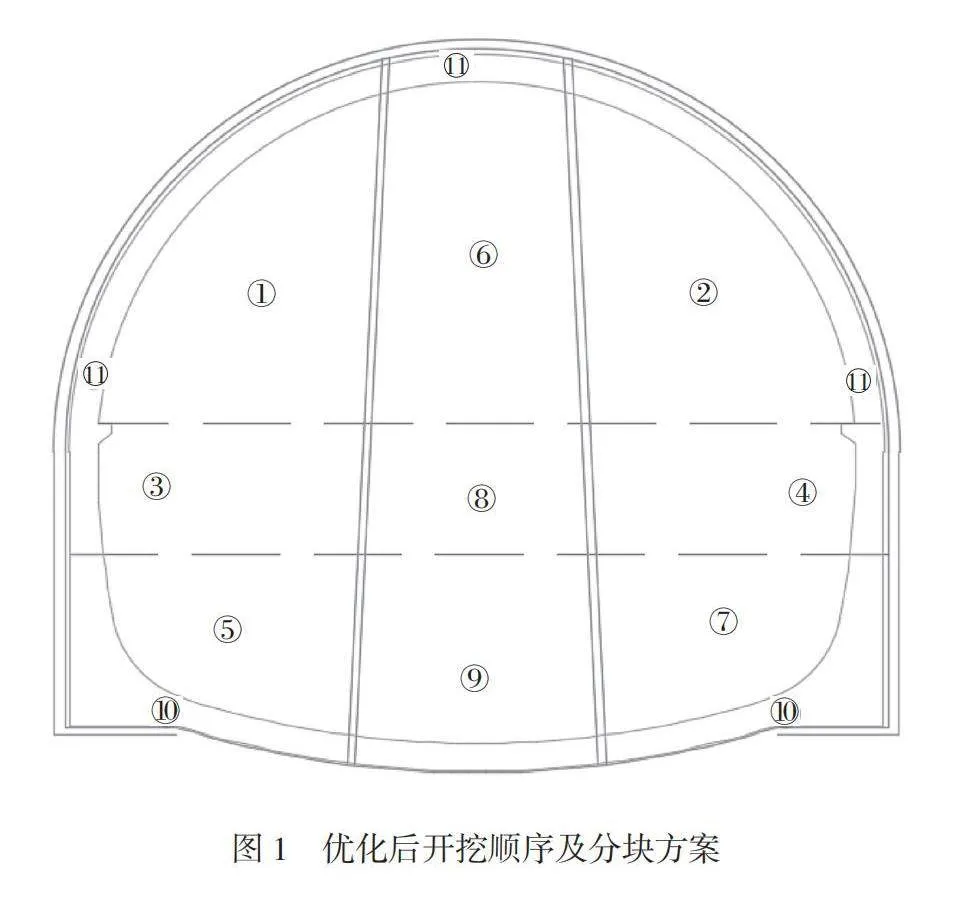

優化方案主要包括將豎向弧形臨時支撐優化為豎向直立支撐,調整①②導洞分塊位置至中板處,優化后增加①②導洞空間,有利于大功率改裝破碎錘、鏟車等機械作業,有效提高開挖工效,調整雙側壁導坑法⑥和⑦開挖順序,有效降低核心巖柱臨時支撐拆除和開挖的難度和風險,提高工效,施工主、支通道兩側50m核心巖柱處增加橫洞,如圖2所示。

2 雙側壁導坑法施工技術

2.1 開挖及出渣

洞身開挖采用雙側壁導坑法,三臺階九步導洞開挖,非爆破法施工。風道在主體上、中臺階開挖完成后可以開挖一側導洞上臺階至豎井,從豎井向主體方向開挖,豎井和主體通道都可以出渣[1]。同時為便于轉運隧道內機械設備及渣土等,洞內每隔50m在上臺階破除中巖柱(破除寬度同施工挑頂寬度)設置橫通道,橫通道兩側端頭采用Ⅰ20b鋼架進行支撐,用素混凝土(3.5cm)對整個通道進行噴射,以此封閉。

根據開挖設備參數、臺架尺寸、整體施工組織確定開挖步距,車站開挖過程有以下5個步驟。1)導洞①和導洞③、導洞②和導洞④開挖步距須考慮大功率破碎錘作業空間(12m),拱架安裝臺架存放空間(5m),與中臺階拉開一定安全距離(3m),確定導洞①和導洞③、導洞②和導洞④開挖步距為20m。2)導洞③高3.7m,可以通過適當順坡,與導洞①共用拱架安裝臺架,導洞③和導洞⑤開挖步距只須考慮大功率破碎錘作業空間和安全距離即可,確定導洞③和導洞⑤開挖步距15m。3)為確保雙側壁體系快速連接整體,形成穩定體系,同時考慮導洞⑥開挖時對導洞⑤有干擾,存在較大安全隱患,綜合考慮,確定導洞⑤與導洞⑥的開挖步距(10m)。4)導洞⑦只須考慮大功率破碎錘作業空間和安全距離即可,確定導洞⑥與導洞⑦的開挖步距(15m)。5)導洞⑧⑨無初支,只須考慮大功率破碎錘作業空間和安全距離即可,確定開挖步距為15m。

2.2 初期支護

2.2.1 中空注漿錨桿施工技術

暗挖主體隧道拱部初期支護設置?25mm中空注漿錨桿,L=4.5m,間距環1m×縱0.75m“梅花”形布置,與巖層層面大角度斜交布置,注漿加固周圍巖體。

首先,鉆孔設備采用風鉆鉆孔,鉆孔的深度,孔徑應符合設計和規范要求,孔距誤差要小于5cm,孔斜偏差不能大于5‰,鉆孔要平直,孔徑要求比錨桿直徑大30㎜~40mm,錨桿孔必須經驗收合格后才能安插錨桿。

其次,將安裝好錨頭的中空錨桿注漿桿插入孔底,安裝止漿塞、墊板、螺母,連接注漿管。錨桿安裝后,不能隨意敲擊,3天內不能懸掛重物。

最后,采用電動注漿泵注漿。通過錨桿桿體預留通道接孔口注漿。隧道拱部利用排氣管排氣。確保錨桿孔內注漿飽滿。注漿漿液配合比設計:注漿采用水泥漿,水灰比為0.4∶1~0.5∶1。注漿順序自下而上逐根進行。注漿后將止漿塞塞入鉆孔,用速凝水泥封孔。當砂漿強度達到10MPa以上時,開始安裝墊板和緊固螺帽,墊板的安裝應與圍巖密貼。

2.2.2 砂漿錨桿施工技術

砂漿采用M30水泥砂漿。水泥采用P42.5普通硅酸鹽水泥,砂采用清潔、堅硬中細砂。水泥砂漿配合比:水泥比砂宜為1∶1~1∶1.2,水灰比為0.38~0.45,砂漿拌和隨辦隨用,一次拌和的砂漿在初凝前使用完。

錨桿鉆孔采用鑿巖機鉆孔。成孔采用跟桿鉆進,并且利用空壓機產生的高壓空氣進行排渣。

注漿采用錨桿注漿機進行灌注,隨砂漿注入緩慢勻速拔出,保證注漿飽滿。

注漿飽滿后立即安插錨桿并將孔口用水泥紙堵塞防止漿液倒流。

錨桿安插好,砂漿達到齡期后隨機進行抽樣檢查。

2.2.3 鎖腳錨桿

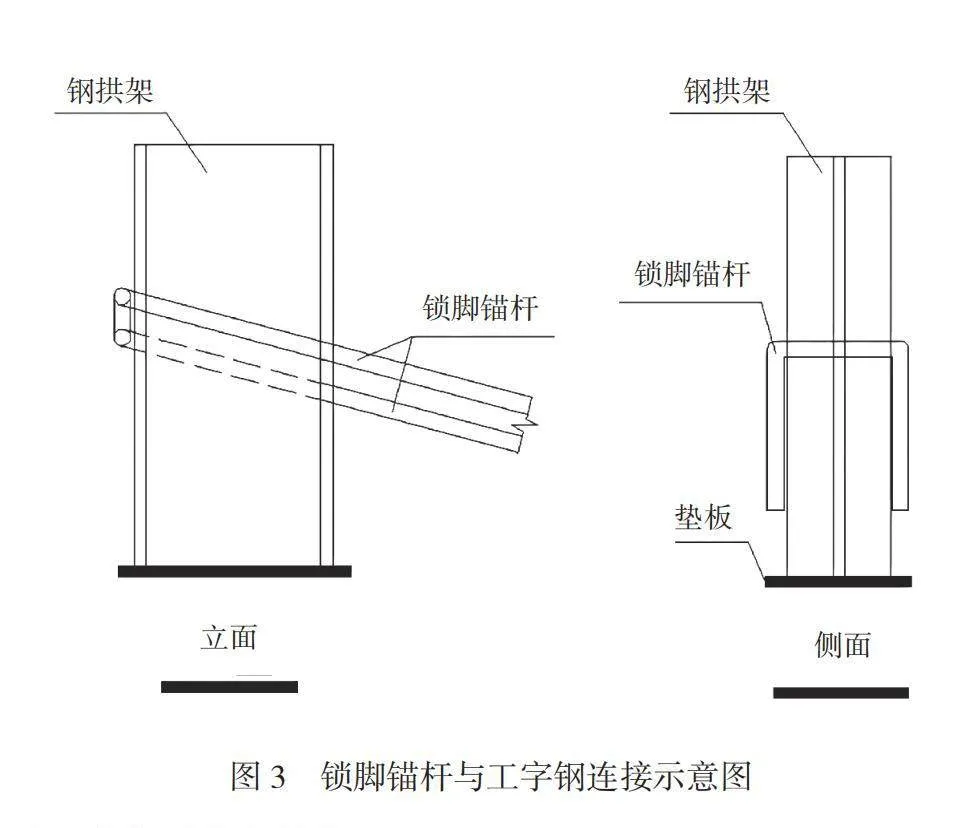

鎖腳錨桿采用?25mm砂漿錨桿,打設位置根據鋼架劃分單元結合開挖方式進行,施工時可根據實際情況調整,分步開挖時鋼架臨時拱角處各設置兩根鎖腳錨桿以保證臨時拱角的穩定性。車站主體隧道鎖腳錨桿長度為4.5m。鎖腳錨桿施工方法與系統砂漿錨桿相同。鎖腳錨桿施工完成后將尾部與鋼拱架形成“L”形連接,并雙面滿焊牢固。如圖3所示。

2.2.4 拱架施工技術

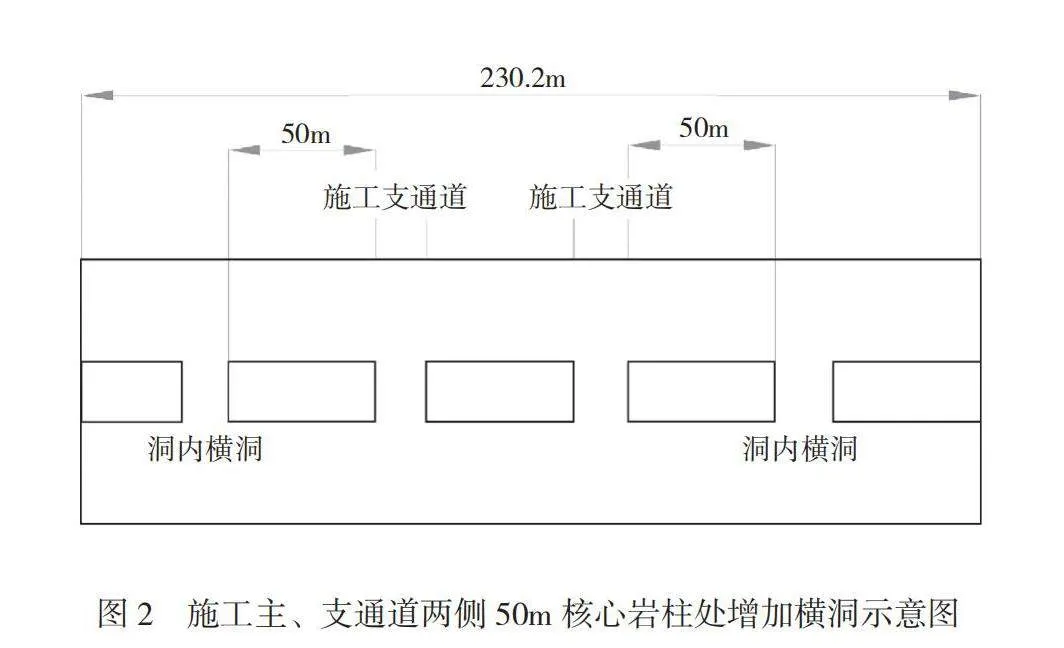

車站主體A斷面采用I22b型鋼拱架,分為9個單元,縱向間距0.75m,B斷面采用I25b型鋼拱架,分為10個單元,縱向間距0.75m。型鋼拱架采用I22b和I25b型鋼,標準段間距0.75m,型鋼鋼架縱向連接筋?22mm,環向間距1m。臨時支撐采用I20a型鋼,臨時支撐縱向間距0.75m(主體初支拱架間距相同)。拱架安裝利用既有作業臺架作為工作平臺。當安裝時,兩側拱腳必須放在牢固的基礎上,及時打設鎖腳錨桿,焊接牢固。拱架立起后,根據中線將其校正到正確位置,用定位筋固定,并用縱向連接筋將其和相鄰鋼架連接牢靠。拱架安裝完成后,按設計要求在拱架單元拱腳處各打設2根鎖腳錨桿,鎖腳錨桿彎鉤焊接在拱架臨空面側翼緣上,采用雙面焊。安裝標準見表1。

表1 拱架安裝標準

項目 質量標準 檢驗數量

范圍 點數

拱架縱向 ±50mm 每榀拱架 3

拱架橫向 ±30mm 每榀拱架 3

高程偏差 ±30mm 每榀拱架 2

垂直度偏差 1° 每榀拱架 3

2.2.5 鋼筋及混凝土噴射技術

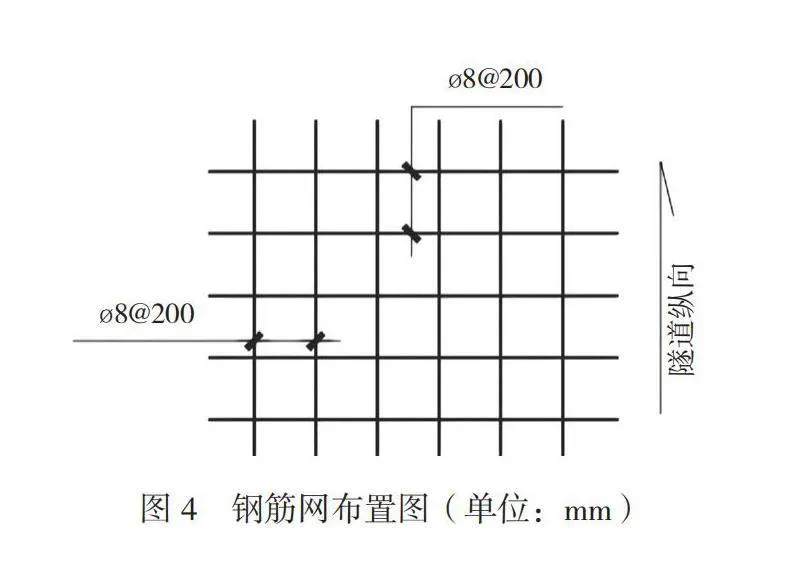

采用?8@200mm×200mm雙層鋼筋網作為網片。鋼筋網片運到場地后,按照圍巖的實際形狀調整結構完成敷設,并與錨桿尾連接。在初噴混凝土及施作錨桿后進行掛網。用人工掛網與錨桿和鋼架綁扎連接(或點焊焊接)牢固。鋼筋網應隨受噴面的起伏鋪設,與受噴面的間隙宜為3cm,鋼筋網的噴射混凝土保護層厚度不能小于3.5cm,網片間搭接長度不小于200mm。如圖4所示。

混凝土噴射采用分層噴射法,單次噴射厚度應在設計要求內且根據不同部位進行微調。混凝土噴射的初凝時間宜控制在5min內,終凝時間控制在10min內。若采取分段噴射施工,則前次噴射時須預留寬200~300mm的斜面,下次施工前采用壓力水對斜面進行沖洗操作,保證噴射的可靠性。邊墻位置噴射混凝土的厚度為7~10cm,拱部位置噴射混凝土的厚度為5~6cm,噴射時須保證混凝土的均勻度。

2.2.6 拆除臨時支撐

在拆除臨時支撐的過程中,須全程進行監測,并將監測結果實時上傳,若監測項目超過警戒閾值,則由相關技術人員和管理人員對方案進行論證和調整。尤其是在臨時與永久支撐接駁位置,應向初期支護方向開出2~3cm的槽后再進行切割,并在連接處使用1∶1砂漿完成找平。

2.3 施工通道轉車站主體施工技術

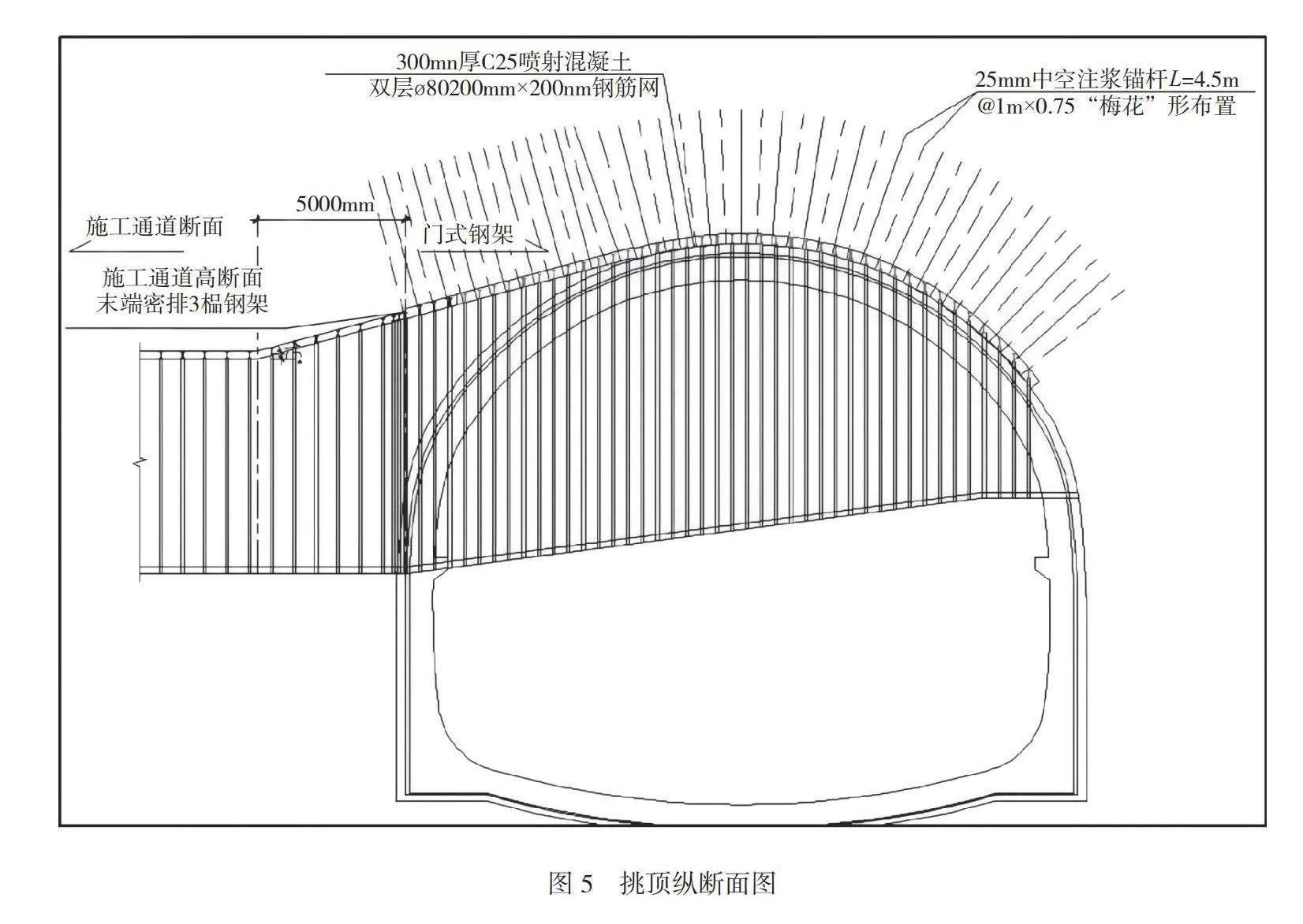

施工通道與車站主體隧道接口處受力復雜,采用挑頂法對通道轉車站主體進行施工,先對車站主體橫通道進行施工,再由橫通道向車站兩側按雙側壁導坑法進行車站主體施工。如圖5所示。

施工通道主通道至與門架段接口位置開始挑頂施工鋼架段,并與門架段起始位置密排設置3榀鋼架,設置門式鋼架,并施做初期支護。

開挖右側拱腰余下土體,施作該部分錨桿,隧道接口處內側密排施做3榀Ⅰ22b鋼架,施做車站上半斷面拱部鋼架及噴混,采用鋼板有效連接右側主體鋼架與左側鋼架,同時施作2?22mm鎖腳錨桿,L=6m。而左側主體鋼架密貼門字鋼,其左端支撐在施工通道下層密排3榀鋼架上,并焊接牢固,同時左側鋼架末端施作2?22mm鎖腳錨桿,L=6m。

破除右側上部導洞范圍內門式鋼架立柱,向車站縱向方向開挖,并施做右/左上部導洞初期臨時支護。

2.4 超前小導管施工技術

開洞前,須做好臨時支撐系統,在開洞位置上方,測量放樣出超前小導管打設點位,采用YT-28風動鑿巖機進行超前小導管施工,小導管尾部固定在型鋼支撐系統上,以承受開洞后力的轉換,小導管采用?42mm熱軋無縫鋼管,壁厚3.5mm,長度8m,插入角3°~5°,環向間距為400mm,縱向每環搭接長度不小于1m。小導管的前端做成約100mm長的尖椎形,在尾部焊接?8mm鋼筋加勁箍,尾部500mm內不設溢漿孔,在距離鐵箍0.5m處開始鉆孔,鉆孔沿管壁間隔150mm,眼孔直徑6mm,呈“梅花”形布設,孔位互成90°。

采用由高至低的順序完成小導管鉆孔作業,中途遇到塌孔和卡鉆等問題時應及時注漿并重新鉆孔。鉆孔完成后使用高壓風進行清孔,確認鉆孔干凈后將預制小導管用專用鉆頭頂入孔內,頂入后孔外導管長度應小于導管長度的10%。為保證導管外連孔外閥門和管路,將小導管的外露長度控制在20cm左右,且采用焊接的方式將導管尾部與鋼架進行固定。當導管頂進時應保證勻速,頂進力度應適中,在頂進過程中,須全程觀測避免導管變形,必要時應進行保護,避免后續注漿管連接困難。使用水灰比為1∶1的水泥砂漿進行注漿,應在現場通過試驗確認注漿量與注漿壓力,以注漿能夠完全密實填補鋼管及周邊空隙為標準,壓力為0.5MPa~1.0MPa。注漿應按照先上后下的順序,砂漿應先稀后濃,注漿增加注漿壓力和注漿量,直至注漿量和注漿壓力達到標準值后3min才能停止注漿。注漿完畢后須及時封堵漿孔,保證孔內注漿密實且完整,至漿液達到標準強度的70%或注漿完畢4h后再進行后續開挖作業[2]。

3 結語

地鐵建設是一項重要的民生工程,但地鐵建設周期長,對周邊環境影響大,特別是一線城市的母城區,可利用土地有限,占地困難,因此為了保證地面交通暢通,減少對周邊建構筑影響,多采用非爆暗挖法施工。通過在大斷面高強度砂巖地層采用雙側壁三臺階九步非爆開挖方法,工程順利實施,后續可以為類似地鐵工程建設施工提供借鑒。

參考文獻

[1]陳浩.隧道洞口淺埋段開挖雙側壁導坑法施工技術[J].江西建材,2023(1):215-217.

[2]陳彬科.新建地鐵下穿既有軌道車站沉降控制研究[D].重慶:重慶交通大學,2018.