發(fā)電機(jī)勵(lì)磁轉(zhuǎn)子外絕緣異常原因及措施分析

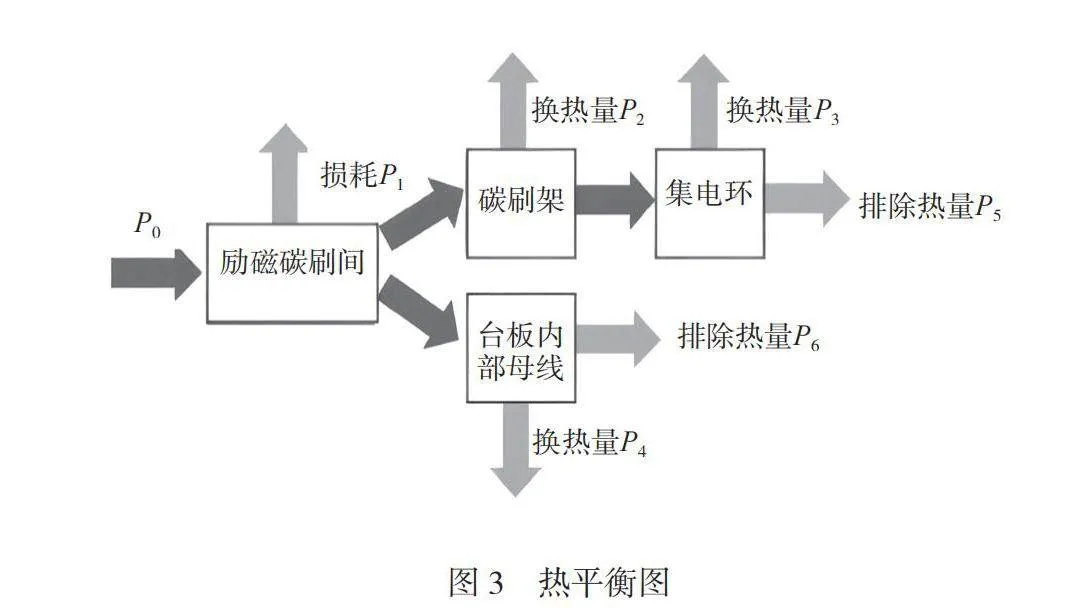

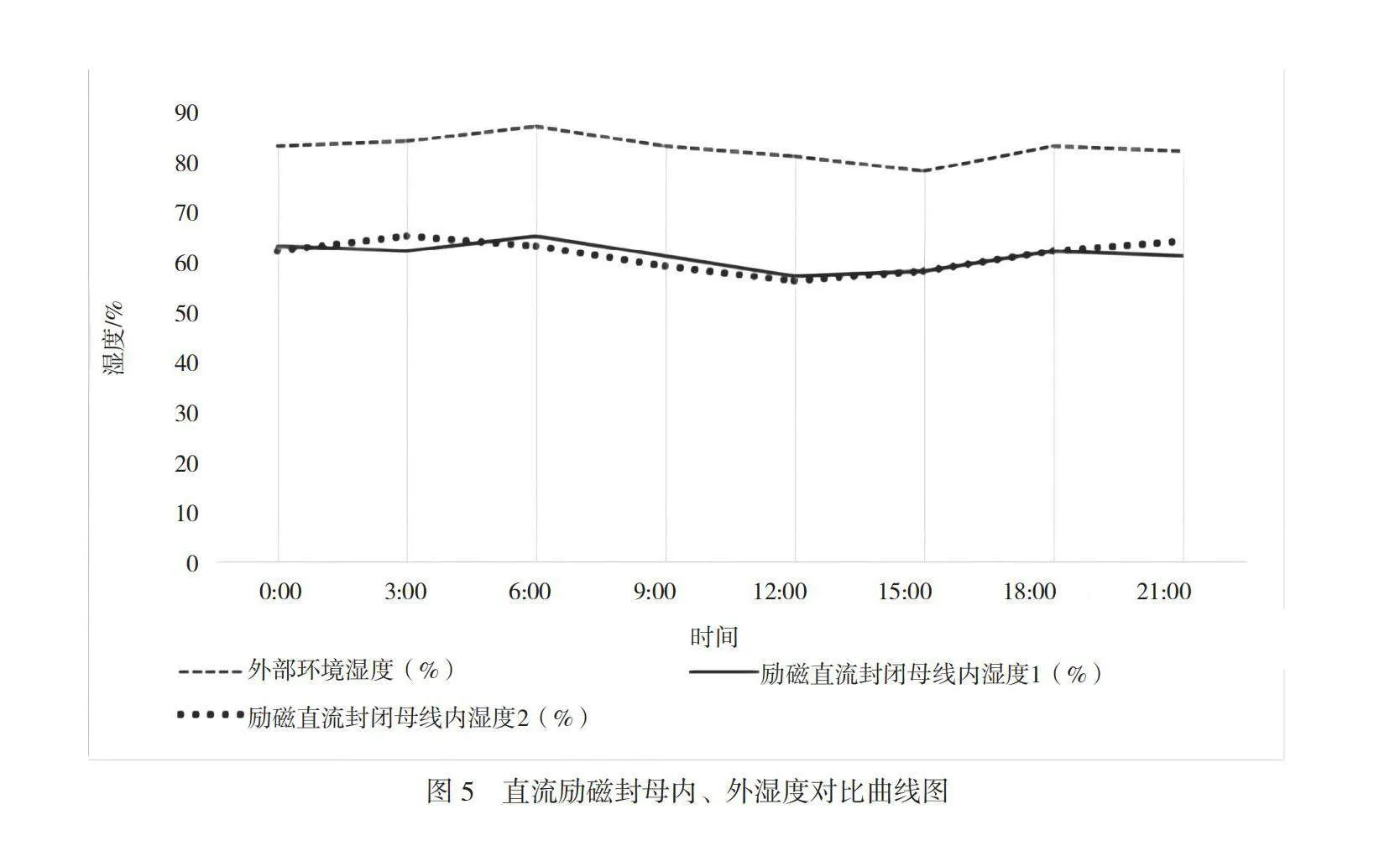

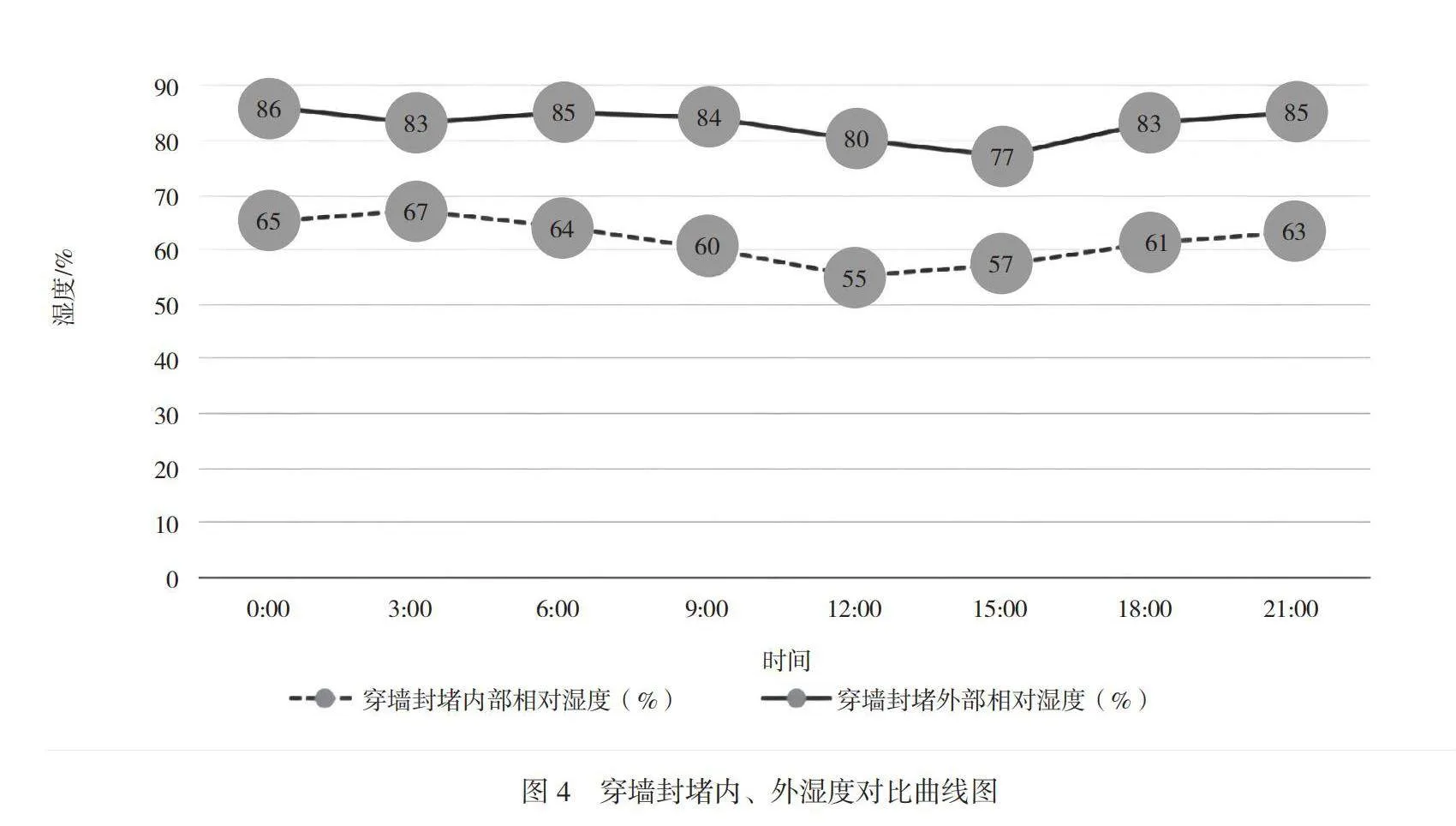

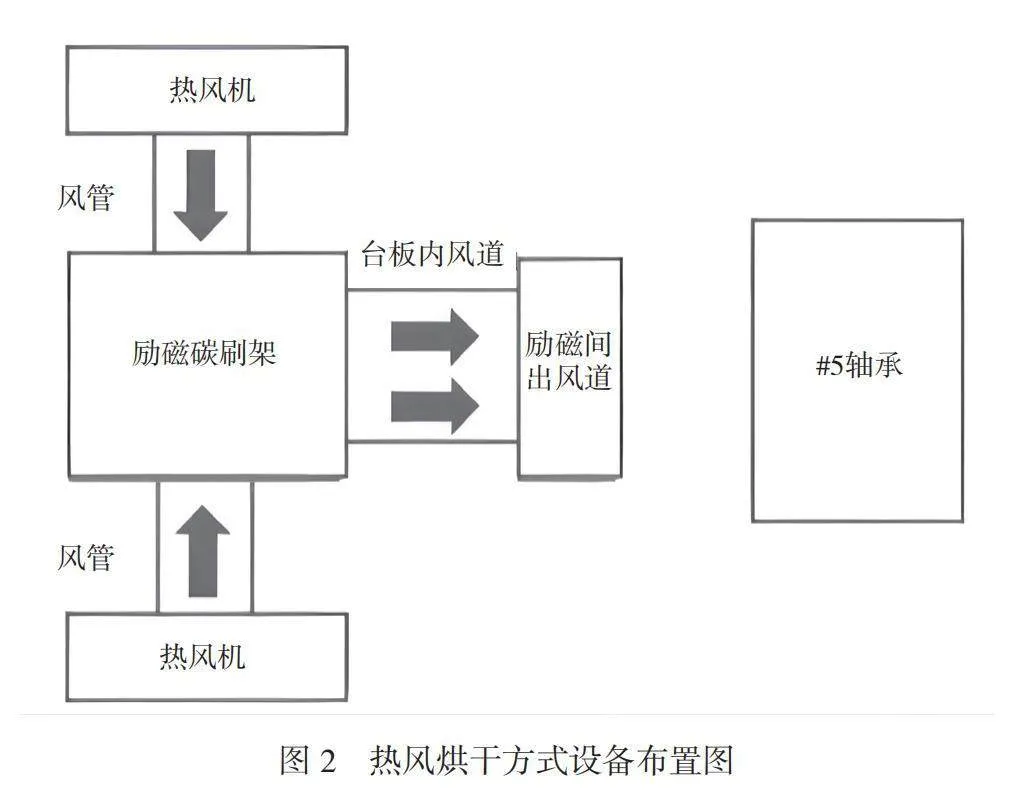

摘 要:靜態(tài)勵(lì)磁發(fā)電機(jī)勵(lì)磁轉(zhuǎn)子絕緣合格是機(jī)組啟動必要條件之一。然而調(diào)查發(fā)現(xiàn),珠三角沿海地區(qū)數(shù)家發(fā)電廠的在潮濕天氣下均出現(xiàn)勵(lì)磁轉(zhuǎn)子絕緣不合格的情況,影響電網(wǎng)安全和生產(chǎn)經(jīng)營。因此本文分析了影響靜態(tài)勵(lì)磁發(fā)電機(jī)勵(lì)磁轉(zhuǎn)子外絕緣的因素,并結(jié)合沿海某電廠具體案例,分別從設(shè)備的潮濕、潔凈情況和憎水性能等方面對勵(lì)磁轉(zhuǎn)子絕緣電阻異常原因進(jìn)行了分析,并提出應(yīng)對措施。實(shí)踐表明,通過在勵(lì)磁碳刷間內(nèi)設(shè)置熱風(fēng)干燥回路、直流封母做穿墻封堵以及設(shè)置防潮加熱器等措施,可明顯改善勵(lì)磁碳刷間各勵(lì)磁轉(zhuǎn)子設(shè)備和勵(lì)磁直流封母線濕度,能有效解決勵(lì)磁轉(zhuǎn)子外絕緣異常問題,對解決類似問題具有借鑒價(jià)值。

關(guān)鍵詞:靜態(tài)勵(lì)磁發(fā)電機(jī);勵(lì)磁轉(zhuǎn)子;絕緣受潮;憎水性;熱風(fēng)干燥

中圖分類號:TM 621" " 文獻(xiàn)標(biāo)志碼:A

隨著電力市場改革的深化,電網(wǎng)對發(fā)電機(jī)組的調(diào)控要求不斷提升。發(fā)電機(jī)組需要嚴(yán)格遵照電網(wǎng)調(diào)度要求啟停或備用,如果出現(xiàn)啟動不及時(shí)的情況,不僅會影響電網(wǎng)安全,還會受電網(wǎng)嚴(yán)厲的電量考核。發(fā)電機(jī)組啟動條件之一就是定子轉(zhuǎn)子絕緣合格,根據(jù)DL/T 596《電力設(shè)備預(yù)防性試驗(yàn)規(guī)程》要求,對于300MW以上的隱極型電機(jī),在10℃~30℃下,轉(zhuǎn)子繞組絕緣不低于0.5MΩ;對于一般母線,絕緣電阻不低于1MΩ/1kV[1]。

本文調(diào)查了珠三角沿海地區(qū)6家發(fā)電廠的不同型號的靜態(tài)勵(lì)磁發(fā)電機(jī)組,包括7臺330MW全氫冷同步發(fā)電機(jī),2臺660MW水氫氫冷同步發(fā)電機(jī),2臺的300MW全氫冷同步發(fā)電機(jī)和2臺150MW空冷同步發(fā)電機(jī)。……