橋梁工程主墩液壓爬模施工技術探討

摘要 液壓爬模施工技術作為一種高效的橋梁施工方法,在橋梁建設中得到了廣泛應用,文章概述了液壓爬模施工技術的基本原理和主要特點,詳細分析了其在主墩施工中的具體應用,包括模板設計、施工步驟、液壓系統的選擇與優化等方面。通過實際工程案例的分析可知:液壓爬模施工技術在提高施工效率、保證工程質量等方面存在一定優勢。

關鍵詞 橋梁工程;主墩施工;液壓爬模施工技術

中圖分類號 U445 文獻標識碼 A 文章編號 2096-8949(2024)19-0069-03

0 引言

液壓爬模施工技術集成了機械工程、自動化控制、材料科學等多個領域的先進技術,通過精密的液壓傳動系統,實現模板的快速安裝與拆卸,顯著提高了施工效率。液壓爬模施工技術在應用過程中也面臨著一些技術挑戰和實際問題,如模板設計的合理性、施工過程的精確控制、液壓系統的穩定性等[1]。文章旨在對橋梁工程主墩液壓爬模施工技術進行探討,通過對其原理、特點、應用等方面的系統分析,全面理解液壓爬模施工技術在橋梁工程建設中的重要作用。

1 工程概況

該項目13#、14#主墩為空心薄壁墩,采用C50混凝土,因該項目爬模架體高度為19.6 m,主墩前面3段(高度16 m),采用翻模施工,3段過后,爬模架體安裝完成,采用液壓自爬模。13#塔柱高172 m,14#塔柱高度為174.2 m,共澆筑32次,單肢外模布置10榀爬模下架體、12榀后移裝置及10榀爬模上架體,配置模板高度為6.2 m。

2 模板構造

內外模均采用鋼模進行施工,鋼模由6 mm鋼板(面板)、10#槽鋼(豎肋)、雙14#槽鋼(橫肋)組成,兩塊模板豎肋之間采用螺栓連接。模板采用模塊化設計拆卸方便,使用靈活,模板設計高度為6.2 m。為防止上下節段接縫出現錯臺及漏漿等現象,每標準澆筑層使用拉桿對穿方法壓緊模板下口,使模板與已澆筑混凝土面貼緊減少模板偏位。

3 主塔爬模爬架布置及操作平臺施工

3.1 塔柱爬模施工架體爬升軌道

該項目索塔結構為H型墩,導軌上下游面3榀架體對稱布置,直線到頂。里程面由于塔柱內傾,為減少爬模安拆次數,軌道在下塔柱向內側布置,達到中塔柱時居中布置,內模則是每個節段完成后用塔吊吊出內模。

3.2 爬模架體構造及組拼

液壓爬模架體主要由下架體和上架體兩部分組成,這兩部分各自承擔著不同的功能。下架體是爬模系統的核心承重結構,是整個爬模架體的基礎,其主要作用是承受施工過程中的各種荷載,包括上架體的自重、施工材料的重量、工人的重量以及施工設備的重量等。下架體的設計需要充分考慮這些荷載的大小和分布情況,以確保其具有足夠的強度和穩定性,能夠安全地支撐整個爬模架體[2]。

上架體則主要用于提供施工操作的作業面,在高層建筑的施工過程中,工人需要在高空進行鋼筋作業、模板作業等多項工作,上架體為工人提供工作平臺。上架體通過相應的機構與下架體相連,確保兩者之間的穩定連接和協同工作,工人可在上架體上安全、高效地進行各項施工操作。

3.2.1 上架體組成

平臺立桿:作為上架體的主要支撐結構,平臺立桿承受著操作平臺、模板和其他施工荷載的垂直壓力,其穩定性和承重能力直接影響到整個上架體的安全。

主背楞:主背楞是連接平臺立桿和平臺橫梁的重要部件,其作用是加固和穩定上架體,主背楞的設計需要考慮到其受力情況和與其他部件的連接方式。

平臺橫梁:平臺橫梁是操作平臺的水平支撐結構,承載工人、施工材料和施工設備等水平方向的荷載。

平臺梁斜撐:斜撐的主要作用是增加平臺橫梁的穩定性,防止其在受力過程中發生變形或失穩,合理設置斜撐的角度和數量。

主背楞斜撐:與平臺梁斜撐類似,主背楞斜撐是為增強主背楞的穩定性而設置,通過斜向支撐的方式,減小了主背楞在受力過程中的變形和失穩風險。

模板后移裝置:是爬模上架體中的一個裝置,用于實現模板的退模和合模操作,通過該裝置,工人可以方便地調整模板的位置和角度,以適應不同施工階段的需求。

以上部件按照設計要求進行連接,組成爬模上架體的主體框架,在此基礎上,通過安裝平臺護欄和密目網等安全設施,形成了上架體的外圍防護體系。

3.2.2 下架體組成

承重三腳架:是爬架下架體的主要承重機構,負責承受來自上架體、施工荷載以及下架體自身重量的全部壓力,三腳架的設計必須確保其有足夠的強度和穩定性,以應對各種施工情況下的荷載變化。

埋件系統:埋件系統是爬模與建筑物結構之間的連接機構,通過預埋件將爬模系統附著在建筑物上。承重三腳架通過掛座與埋件系統相連,將所承受的荷載傳遞給建筑物結構。

導軌:導軌用于指導爬架在垂直方向上的運動,導軌的設置必須精確且穩定。

液壓系統:液壓系統是爬架下架體實現爬升動作的動力來源,通過液壓系統的控制,可以實現爬架的平穩爬升和精確定位。

中平臺梁和立桿:中平臺梁和立桿是下架體的主要支撐結構,用于承受來自上架體的荷載并傳遞給承重三腳架,其設計需考慮荷載分布和傳遞路徑。

吊平臺梁和立桿:吊平臺梁和立桿主要用于懸掛和支撐施工平臺,為工人提供施工操作空間,同時其也參與承受部分施工荷載,并與中平臺梁和立桿共同維持下架體的整體穩定性。

3.2.3 主塔架體布置

14#下塔柱1~6節段單肢外模布置10榀液壓下架體,12榀后移裝置,10榀液壓上架體,下塔柱3~4段平臺梁懸臂較長,采用臨時增加牛腿三角支撐的方法,通過爬錐附著在索塔上,到第5段之后,兩邊趨于平衡,可不設臨時支架。

3.3 爬模操作平臺搭設

3.3.1 爬模操作平臺構成

該該項目液壓爬模的操作平臺,主要包括架體平臺、鋼筋綁扎平臺、模板操作平臺、主操作平臺、液壓操作平臺和吊平臺共6個平臺。平臺與墻體之間設置活動翻板,保證平臺物體不掉落。

第1、2層鋼筋綁扎平臺位于上架體頂面,為下一階段混凝土的澆筑提供了鋼筋綁扎的作業空間,鋼筋綁扎完成后合模,封閉平臺入口。

第3模板操作平臺位于上架體中部,在進行合模或者退模操作時,是對拉螺桿安裝和拆除的作業平臺,退模空間70 cm,在合模狀態穿拉桿時,將活動平臺向下翻轉,保證模板與操作平臺縫隙<20 cm,同時提供頂層拉桿安裝平臺。

第4層主操作平臺位于下架體頂面,是混凝土澆筑時退模和合模的操作平臺,模板系統及上架體在此與下架體連接、固定。

第5層液壓操作平臺位于下架體上,是架體提升時提供液壓操作及觀察液壓裝置動作的作業平臺。

第6層吊平臺是修飾平臺,其主要作用是在爬架爬升到位后,作業人員可以下到架體以下,對預埋爬錐進行拆除,同時用收縮補償混凝土對爬錐空洞進行修補。

3.3.2 平臺的搭設

鋼筋綁扎平臺、模板操作平臺、液壓操作平臺、吊平臺的橫梁和[14之間用M20×50的螺栓連接,主平臺梁用兩根[20通過支座與下架體連接。鋼筋綁扎平臺需堆放鋼筋,吊平臺為防止細小物件掉落,故鋼筋綁扎平臺板與吊平臺板采用折彎花紋鋼板,其余平臺板為鋼跳板(減輕爬模自身重量),平臺板與平臺橫梁之間用鉚釘壓緊。

3.3.3 下塔柱內模平臺

下塔柱截面為單箱雙室結構,空間較小,不便于懸臂架體安裝,采用翻模施工。每個節段澆筑前在該節段頂面以下30 cm處預埋20 cm長的50鋼管作為下個節段的施工平臺的預埋件。橫橋向每個箱室布置兩根φ36 mm,縱橋向布置三根φ36 mm,在組成的鋼筋網上鋪設型鋼組成的平臺,最后在平臺上鋪設鋼跳板。

3.3.4 中塔柱標準段內模平臺

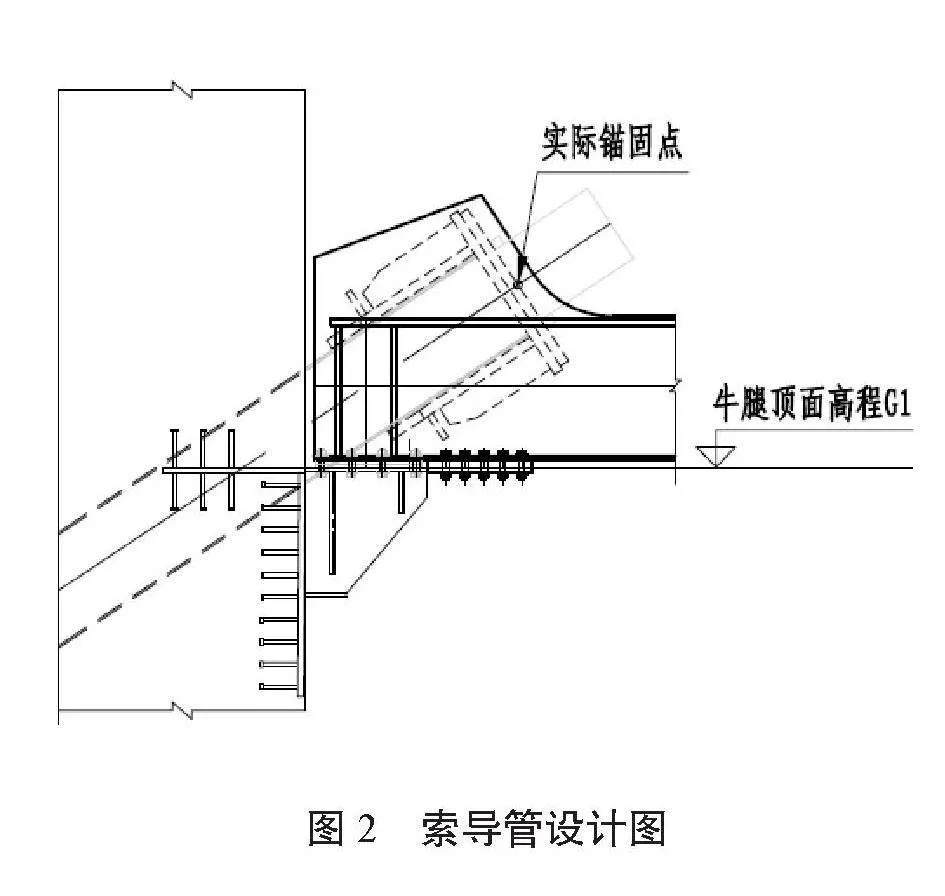

中塔柱標準段內模平臺采用CB240型懸臂模板架體,布置2榀,單榀架體設計荷載500 kg,架體由預埋爬錐和掛座相連。該懸臂架體系主要由以下部件組成:模板、承重三腳架、主平臺、吊平臺、埋件系統。兩榀支架作為一個單元塊,架體布置如圖1所示:

3.3.5 錨固區內模平臺

索塔錨固區鋼錨梁占了大部分空間,無法安裝懸臂爬架,故在鋼錨梁上直接搭設平臺。

4 施工方法

4.1 液壓自爬模首次安裝

需準備兩塊尺寸為300 mm×2 440 mm的木板,并按照設定的爬錐中心間距,在水平地面上進行擺放,確保木板的兩條軸線完全平行,且軸線與木板連線的夾角為90°,兩對角線之間的誤差控制在2 mm以內,將三腳架準確地放置在木板軸線上,并安裝后移平臺橫梁及后移裝置。安裝過程中,保證三腳架中心間距與第一次澆筑爬錐中心間距一致,同時兩個三腳架對角線的誤差也需滿足2 mm以內的要求,平臺立桿的安裝使用鋼管扣件進行連接。

加入斜拉鋼管,在安裝平臺板時要求其平整且牢固,對于與部件可能發生沖突的位置,適當進行開孔處理,以確保架體的正常使用。安裝完成后,再次驗證兩個三腳架的中心間距是否與第一次澆筑爬錐的中心位置一致,將預先組裝好的架體整體吊起,并平穩地掛于第一次澆筑時埋設好的受力螺栓(掛座體)上,模板后移裝置的安裝也需精確進行,模板在安裝過程中不發生偏移。

將組裝好的模板整體吊起,并安裝在三腳架的后移裝置上,利用斜撐調節角度,對模板進行精確的校正,同時將埋件系統提前組裝,并使用安裝螺栓將其連接在模板的預定孔位上,確保爬錐與模板的緊密貼合。

桁架的拼裝和所有操作平臺的安裝需在模板下方墊入三根木梁,然后在模板上安裝桁架、斜撐和平臺立桿。在這一過程中,注意背楞調節器與模板背楞的支撐,安裝背楞扣件,使用鋼管扣件將平臺立桿牢固連接,平臺同樣要求平整且牢固,對于與部件可能發生沖突的位置,同樣進行適當的開孔處理。

最后安裝液壓系統及吊平臺,并完成平臺梁、平臺板及維護系統的裝配,當混凝土澆筑強度達到30 MPa后,模板后移,穿入導軌,標志著液壓爬模系統的安裝完成,等待下一階段的爬升操作。

4.2 橫梁液壓爬模施工

(1)利用液壓爬模爬升至13#主墩第5節段、14#主墩第6節段時,在順橋向內側面預埋橫梁牛腿埋件。

(2)14#主墩澆筑完成第6節段順橋向外側面繼續利用液壓爬模爬升,取下順橋向內側面架體,布置下橫梁底模與橫梁側模下半段,合模澆筑橫梁下半段及塔柱第7節段。13#主墩采用同樣的方法,在完成第5節段后取下內側架體,安裝橫梁牛腿布置下橫梁底模和側模下半段,合模后澆筑第6節段,三面爬模靠近索塔內側面進行臨時封閉,模板通過吊帶與鋼筋勁性骨架相連保持穩定。

(3)澆筑完成第7節段,橫橋向與順橋向外側面繼續利用液壓爬模爬升,待架體爬升結束,調整上桁架角度,布置下橫梁側模上半段,順橋向內側面采用散拼模板并預埋鋼棒作為下節模板支撐平臺,合模澆筑橫梁上半段及塔柱第8節段。

(4)澆筑第9節段時,拆除順橋向外側面導軌,采用塔吊吊裝,橫橋向架體繼續爬升,順橋向內側面吊裝標準模板采用腳手架支撐,合模澆筑。

(5)澆筑第10、11節段,插入導軌,橫橋向與順橋向外側面繼續利用液壓爬模爬升,順橋向內側面依次吊裝架體,進入標準段。

4.3 錨固段液壓爬模施工

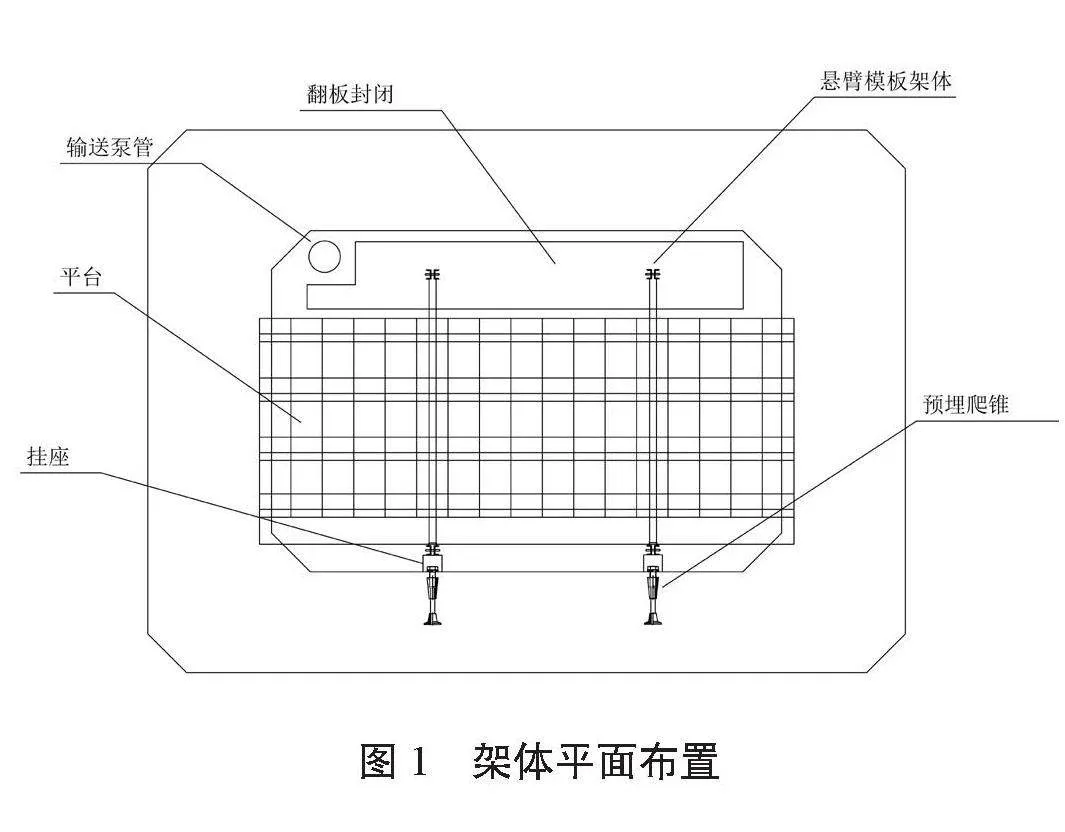

外模:索導管外側管口與索塔垂直面相切,無需在模板開洞,索導管定位之后,在端口用膠布纏繞密封好,防止混凝土進入索導管,設計圖如下圖2所示:

內模:內模板根據每個節段的尺寸,裁剪鋼板加背枋焊接。

由于主塔采用同向回轉索導管錨固體系,橋面以上塔柱內索導管數量多,且層層設置、彼此交錯,因此爬模預埋件在橋面以上塔柱施工時將可能存在與索導管、勁性骨架等結構件互相妨礙的問題,為避免預埋件與結構件之間的相互影響,除了在主塔澆筑分節時做了相應考慮以盡量避免此類情況的發生,當現場施工中仍然發現這種問題時,可以通過在高強螺桿上直接焊接埋件鋼板來實現預埋件預埋。

5 結論

綜上所述,液壓爬模施工技術通過其高精度控制、高效率施工、安全保障以及材料節約等方面的優勢,為橋梁工程質量的保證提供了關鍵性的技術支持。文章分析了爬模架體構造、平臺搭設、模板爬升、錨固段液壓爬模施工等關鍵技術,在實際應用中,應充分認識和利用液壓爬模施工技術的這些數據與經驗,加強施工管理和技術創新,以確保橋梁工程的高質量完成。

參考文獻

[1]林敏.大安大橋箱式墩液壓爬模施工技術分析[J].運輸經理世界,2023(36):104-106.

[2]余大超,高軍輝.橋梁高墩液壓爬模施工技術研究[J].工程技術研究,2023(11):75-77.

收稿日期:2024-03-29

作者簡介:王鵬(1989—),男,本科,工程師,主要從事道路橋梁工作。