碳納米管自交織薄膜載網的構建及用于電池中的沉積分析

關鍵詞碳納米管;載網;電沉積;掃描電子顯微鏡;透射電子顯微鏡

電池是一種具有高能量密度和可調功率密度的持續儲能系統,既能作為電子設備的穩定動力單元,也可以作為調節電網能量的儲能裝置[1-2]。隨著社會對儲能需求的不斷增加,研究人員對先進電池的探索逐步深入,尤其是研究電池材料的微觀特征以探索電池運行的基本性能[3]。透射電子顯微鏡(Transmissionelectron microscope, TEM)能夠在高真空環境下得到材料在納米尺度的化學信息與空間信息,可以從構效關系的角度為復合材料的設計和制備提供直接證據[4-5],是電化學和能源領域相關納米材料的有效表征手段。

電沉積是指金屬離子在外電場作用下通過電解質溶液遷移,在電極上發生得失電子的氧化還原反應而形成沉積層的過程。充電過程中,在工作電極表面發生金屬離子還原,形成金屬沉積層;沉積層在放電過程中發生金屬氧化,從沉積層中剝離。電池中金屬的沉積/剝離行為是界面反應,受界面離子在電極/電解質界面的擴散和分布控制[6]。材料表界面處物質的化學成分[7]、形貌的改變[8]以及材料中裂紋的開裂方式[9]和方向[10]等結構和性質的變化會影響電池的使用壽命和比容量。因此,對界面微觀結構的研究有利于判斷沉積層的均勻性,對提高電池的循環性能具有重要意義,而這些微觀性質的研究多采用高分辨率的TEM 進行表征。由于TEM 采集的是電子束穿透樣品后的信號,因此,在TEM 載網上制備的樣品厚度需控制在0.1 μm 以下以保證信號收集的強度,并且樣品應厚度均勻分散、具有良好的導電性、耐電子束轟擊,才能觀察到樣品的微結構信息[11-12]。目前,超聲分散法[13]、超薄切片技術[14]和聚焦離子束(Focused ion beam, FIB)技術[15]是獲得TEM 用薄區樣品的常用技術。對于大多數固體顆粒和固-固界面(用刀片剝落表征層),通常先采用超聲法獲取分散液,然后轉移到載網上得到TEM 樣品,但超聲分散過程可能導致樣品脆裂或異質結構分離,因此,需要針對不同樣品調整超聲強度的選擇和分散效果以獲得最佳的電鏡圖像。對于較大顆粒或厚實的固-固界面,需要通過超薄切片控制厚度,但通常容易引入化學或機械偽影而造成假象[16]。FIB 能實現納米尺度上的加工[17],但材料表面原子容易被入射離子轟擊而脫離基體,離子束輻照還會污染樣品表面以及對所加工材料的表層造成輻照損傷[16]。

為了避免各類減薄方法對樣品的破壞, Zhang 等[18]制備了納米顆粒作為鋰離子電池正極的模板,進行電池循環后,采用鑷子尖端輕刮電極將納米顆粒轉移到TEM 載網上后直接觀察,在原子尺度上對這種保存在自然狀態下的敏感界面相進行直接成像,為研究電極和電解質之間的界面化學提供了直接證據[18]。Huang 等[19]通過氣液固生長方法直接在銅載網上生長硅納米線,并將此載網作為陽極組裝電池,循環完成后直接進行TEM 表征,可視化了硅陽極上界面膜(Solid electrolyte interphase, SEI)的結構和化學性質,確定界面膜的高可逆性是其不穩定的根源[19]。上述方法雖然省去了樣品前處理步驟,但均需構造特殊的電極,不具有普適性。

Han 等[20]發現在鈉離子電極中,鈉在銅電極和嵌在銅電極頂部的銅載網上有相似的沉積行為[20],Zhang 等[21]在鉀離子電池中直接使用銅載網作為電極用于鉀離子的沉積。因此,將載網作為電極直接沉積金屬具有可行性。由于銅載網由銅支架和覆蓋在支架上的方華膜和碳膜組成,沉積主要發生在導電性和親和力好的銅支架周圍,只有極少的邊緣區域適合TEM 觀察,增加了尋樣難度。

針對商業化銅載網上電沉積樣品難以找到適合TEM 表征的干凈薄區的問題,本研究采用操作簡便的刮涂法將具有優異的機械強度和良好的導電導熱性能的碳納米管(Carbon nanotubes, CNTs)和石墨烯(Graphene, GPE)[22]分散液分別涂布在銅載網上以得到導電性好的潔凈區域,可直接作為電池中金屬沉積的表征區域。將制備的載網作為正極沉積金屬,循環后可直接用于TEM 表征,無需超聲分散、超薄切片和FIB 等步驟,可真實呈現樣品的原始結構,獲得沉積金屬的微結構信息,為研究高能量密度金屬負極中的沉積/剝離機制提供了樣品制備方面的便利。

1 實驗部分

1.1 儀器與試劑

SU8010 場發射掃描電子顯微鏡、HT7700 120 kV 透射電子顯微鏡和JEOL 2100F 200 kV 場發射透射電子顯微鏡(日本電子公司);PANalytical X′Pert PRO X 射線衍射儀(荷蘭帕納科公司);CT2001A 多通道電池測試系統(武漢市藍電電子股份有限公司)。

高純多壁碳納米管粉末(科路得公司);石墨烯粉末(南京先豐納米材料科技有限公司);十二烷基苯磺酸鈉(純度95%,上海麥克林生化科技有限公司);ZnSO4(純度99.5%,上海阿拉丁生化科技股份有限公司);金屬鋅箔(科路得公司);纖維素隔膜(上海金畔生物科技有限公司);CR2032 電池殼(深圳市科晶智達科技有限公司);商業化銅載網(載網孔徑為80 μm,河南中鏡科儀科技有限公司)。

1.2 CNTs 自交織薄膜層TEM 載網的制備

以購置的TEM 銅載網為載體,采用不同濃度的CNTs 分散液制備CNTs 自交織薄膜層載網。

以制備刮涂有1% (m/m,下同)CNTs 分散液的自交織薄膜層的載網為例,過程如下:稱取1 mg CNTs和1 mg 十二烷基苯磺酸鈉于離心管中,加入0.1 mL 去離子水,超聲5 min 后形成CNTs 分散液,移取2 μL分散液至銅載網骨架單側,用刮刀單向刮涂至載網另一側,以清除載網表面多余的分散液, 60 ℃加熱0.5 h,得到負載有CNTs 自交織薄膜層的銅載網,記為1% CNTs/Cu。

按照上述方法,制備刮涂有不同濃度CNTs 分散液的載網,分別記為0.2% CNTs/Cu、0.7% CNTs/Cu、1.5% CNTs/Cu 和3.0% CNTs/Cu。為比較CNTs 和納米片在銅載網上構造差別,采用相同的方法,制備了刮涂不同濃度GPE 分散液的銅載網,分別記為0.2% GPE/Cu、0.7% GPE/Cu、1.0% GPE/Cu、1.5% GPE/Cu和3.0% GPE/Cu。

1.3 載網上鋅的電沉積

以金屬鋅箔為對電極,制備的具有特殊結構的銅載網為工作電極, 2.0 mol/L ZnSO4 溶液為電解液,纖維素為隔膜組裝扣式電池,在多通道電池測試系統中,以4 mA/cm2 的恒電流密度將金屬鋅電沉積至刮涂有CNTs 的銅載網上,并以直接購買的商業化銅載網作為對照。

1.4 測試方法

掃描電子顯微鏡(Scanning electron microscope, SEM)測試將制備好的載網用導電膠黏在樣品臺上,裝入樣品倉后觀察樣品微觀表面。為防止污染樣品,實驗時未進行鍍膜而直接進行觀察。測試條件:加速電壓5 kV,發射電流10 μA,工作距離8 mm 左右,使用二次電子探測器。

X 射線衍射儀(X-ray diffractometer, XRD) 測試將已沉積金屬的載網用凡士林黏貼在硅板中心,以5°/min 掃描速度在10°~80°范圍內采集數據。

TEM 測試將已沉積金屬的載網用少量去離子水沖洗,晾干后放入TEM 樣品桿,送入TEM 測角臺抽真空后觀察樣品內部結構。高分辨表征采用2100F 場發射透射電鏡,加速電壓為200 kV;低分辨形貌表征采用HT7700 透射電鏡,加速電壓為100 kV。

2 結果與討論

2.1 CNTs 自交織薄膜層載網的SEM 表征

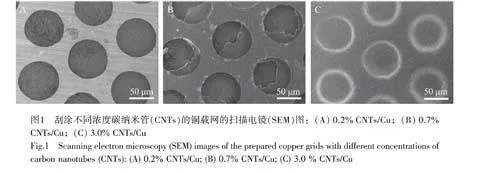

采用SEM 對不同濃度的CNTs 分散液制備的銅載網進行表征,并與刮涂有GPE 分散液的銅載網進行比較。由圖1 可見,在低濃度(0.2%)分散液中CNTs 數量過少,無法自交織形成薄膜覆蓋于載網孔洞中(圖1A);分散液濃度為0.7% 時, CNTs 僅有部分分布在孔洞上(圖1B),這可能是CNTs 含量仍然較少,形成的自交織結構的支撐性不足,進而導致薄膜存在彎折與坍塌;過高濃度的CNTs 分散液(3.0%)將導致CNTs 堆積,堵塞載網孔洞(圖1C)。

采用1.0% 和1.5% 的CNTs 分散液制備的載網結構相似(圖2A), CNTs 膜均分布于鏤空孔單側,鏤空孔另一側無膜覆蓋,并且分布比較均勻(圖2B)。CNTs 自交織的薄膜層占據鏤空孔面積的40%~60%,厚度約為500 nm(圖2C),并且自交織薄膜層的邊緣處有多根孤立的裸露CNTs (圖2D 和2E),能夠提高其與溶液中Zn2+的接觸面積,提供金屬沉積的位點,避免金屬沉積過程全部發生在載網的金屬支架上。此外,薄膜層與碳膜平行且處于架空狀態的區域(圖2D)是TEM 表征的理想區域。采用1.0% 和1.5%CNTs 分散液刮涂的銅載網具有良好的自交織結構,因此,后續實驗選擇1.0% CNTs 分散液制備的銅載網用于電池中金屬Zn 的沉積和分析。

石墨烯和CNTs 結構相似,都是碳原子以sp2 雜化形成的純碳材料[23-24],其規則排列的碳單原子層對電鏡表征幾乎沒有背景干擾,是TEM 載網理想的膜材料[25]。高超等[26]將NaCl 和氧化石墨烯(GO)混合液旋涂于硅片上,通過碘蒸氣還原后,在去離子水中剝落GO 膜,再用載網從下向上撈起,自然晾干后得到GO 覆蓋的電鏡載網,可提高載網導電性,減少樣品在電子束輻照下的電荷積累。彭海琳等[26]以銅晶圓上生長的超平整GPE 作為原材料,采用潔凈轉移法將GPE 轉移至載網上,成功批量制備了超平整的GPE 電鏡載網,可顯著降低電鏡表征時電子束輻照產生的樣品位移,進一步提高成像質量。上述方法均需要先制備平整的膜,再轉移至載網上,過程復雜。本研究以GPE 代替CNTs,采用相同的制備方法,以濃度為0.2%、0.7%、1.0%、1.5%和3.0% 的GPE 制備GPE 載網。通過SEM 觀察發現, GPE 濃度為0.2%、0.7%和1.0% 時制備的載網,納米片主要分散在電鏡載網的金屬骨架上,無法形成交織薄膜覆蓋于載網鏤空孔中(圖2F 為1.0% GPE 分散液制備的載網);GPE 濃度為1.5% 和3.0% 時制備的載網,納米片處于團聚狀態。因此,溶液刮涂法可能不適合GPE 交織薄膜的形成。

2.2 CNTs自交織薄膜層載網的應用

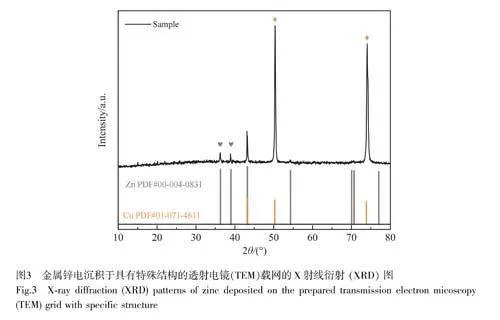

以1.0% CNTs 分散液制備的銅載網為工作電極和金屬Zn 的沉積基底,考察CNTs 自交織薄膜層載網的性能。在充電過程中,電子通過外部電路從對電極流向工作電極,對電極Zn失去電子,氧化生成Zn2+,從Cu 工作電極得到電子, Zn2+還原為金屬Zn,進而在載網表面得到金屬Zn 沉積層。沉積后的載網用去離子水輕輕沖洗,干燥后進行X 射線衍射(XRD)表征(圖3)。將特征衍射峰與標準卡片(PDF#00-004-0831, PDF#01-071-4611)比對,載網上存在單質Cu 和單質Zn 兩個物相,其中, 50.3°和73.8°的譜峰歸屬于Cu 的(200)和(220)晶面, 36.3°和39.0°的譜峰歸屬于Zn 的(002)和(100)晶面, 43.2°的譜峰歸屬于Cu(111)和Zn(101)晶面,表明Zn 已沉積在Cu 載網上,并且只有單質Zn。

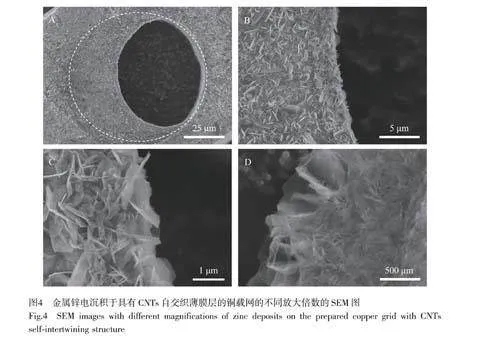

將沉積有金屬Zn 的銅載網進行SEM 表征,在不同放大倍數下,觀察金屬Zn 在具有CNTs 自交織薄膜層鏤空結構載網上的沉積狀況。經過CNTs 分散液處理過的載網作為工作電極沉積處理后,其自交織薄膜層和Cu 支架表面沉積了均勻的片狀金屬Zn,而未覆蓋自交織膜的區域并沒有沉積(圖4A);隨著放大倍數增大,觀察到金屬Zn 致密沉積在CNTs 自交織薄膜層上,呈納米片狀,生長方向為隨機取向(圖4B),并在薄膜邊緣處有多片孤立的Zn 納米片搭載在上面(圖4C)。對邊緣處進一步放大,發現在CNTs 薄膜層上沉積的金屬層厚度適中,并且周圍區域干凈,是適合TEM 表征的理想區域。

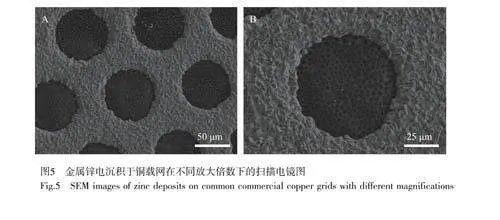

作為比較,將未經處理的銅載網用于電池中金屬Zn 的沉積,采用SEM 進行表征。由圖5 可見,以納米片形式存在的金屬Zn 聚集性地沉積在Cu 支架上,而載網碳膜由于電導率過低而基本未沉積,說明CNTs 形成的自交織膜提供了沉積位點,而沉積位點是原位沉積直接用于TEM 表征的必要條件。

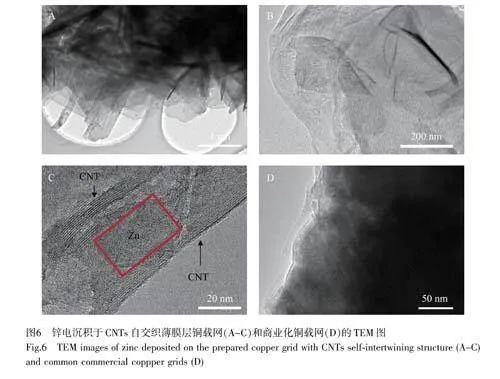

圖6 為Zn 納米片的TEM 圖,在載網透孔處搭載有大范圍薄區(圖6A),可實現無背底觀察;進一步放大透孔處薄區樣品,可觀察到單層和多層堆疊區域(圖6B)。由于CNTs 直接與載網連接,具有良好的導電性,并且無導電劑和連接劑對測試的影響,當對單層區域進行高分辨TEM 觀察時,可清晰觀察到Zn納米片的晶格條紋和CNTs 的結構(圖6C),圖像分辨率高,無電子束損壞現象,可以繼續進行電子衍射結構分析得到晶體學信息或進行元素定性和定量分析。未經處理的載網僅在金屬支架上存在Zn 納米片沉積,并且出現堆積,不利于表征,難以找到可供TEM 表征的薄區(圖6D)。

3 結論

采用刮涂法將濃度為1.0%的CNTs 分散液分散在商業化銅載網上,形成了CNTs 自交織薄膜層,此膜層占據鏤空孔面積的40%~60%,厚度約為500 nm,交織薄膜層的邊緣處有多根孤立的裸露CNTs,是適合TEM 表征的潔凈區域。將具有CNTs 自交織薄膜層的銅載網作為工作電極,并作為Zn 的沉積基底,經電沉積后可直接用于TEM 表征,無需超聲、超薄切片和FIB 等中間步驟,可直接對沉積在裸露CNTs 上的金屬Zn 進行TEM 表征,真實呈現樣品原始結構,能獲得形貌、晶體結構和元素分布等信息,為研究銅鋅電池中金屬Zn 的沉積/剝離機制提供微結構證據。具有CNTs 自交織薄膜層的銅載網制備方法簡單,原材料來源方便,可大批量制作,為TEM 用于高能量密度金屬(如鋰、鈉、鉀、鎂、鋅、銅和鋁等)負極中沉積/剝離機制的研究提供了便利,從而為電化學材料的有效表征提供了制樣技術支持。