新能源汽車鋰離子電池LFP方形鋁殼電芯組立段設備研究

摘要:研究新能源汽車儲能行業中LFP方形鋁殼電池組立段設備,包括梳理組立段設備的工作流程,將組立段設備分解為卷繞、熱壓、焊接和入殼等子系統模塊,研究歸納各子系統模塊的主要功能、機構原理、技術參數等。通過研究,深入對組立段卷繞、熱壓、焊接、檢測等核心設備的認識,有利于推廣組立段設備新技術開發和應用。

關鍵詞:方形鋁殼電芯;組立段;卷繞;熱壓;入殼

中圖分類號:U467.9 收稿日期:2024-01-04

DOI:10.19999/j.cnki.1004-0226.2024.04.020

1 LFP方型鋁殼電芯組立段卷繞設備

卷繞作為組立段工序的重要工藝,是將正極極片、隔膜、負極極片一同按照工藝要求進行卷繞,形成電芯的本體,其主要功能涵蓋放卷糾偏、極片過程糾偏、入料糾偏、卷繞、CCD尺寸檢測、貼膠、預壓等。

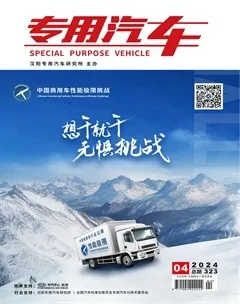

卷繞設備工作流程如圖1所示。

卷繞設備的主要功能模塊包括放卷模塊、自動換卷模塊、自動糾偏模塊、張力控制模塊、張力檢測模塊、極耳翻折檢測及極片計長模塊、壓花輥模塊、入料模塊、極片及隔膜切斷模塊、終止膠帶粘貼模塊、卷繞模塊[1]。

放卷模塊的主要功能是實現極片、隔膜卷料固定、自動放卷功能;放卷機構依靠伺服電機控制放卷速度, 放卷糾偏機構由伺服+滾珠絲桿結構控制糾偏;放卷速度>2.5 m/s,放卷糾偏精度控制為±0.1 mm。

自動換卷模塊的主要功能是實現極片卷料卷軸切換,實現自動換卷功能;工人上備料時提前按原理圖穿好卷料并貼好膠帶,一卷卷料接近用完,備料靠吸塊完成粘接;換卷極片錯開≤1 mm。

自動糾偏模塊的主要功能是對料帶邊緣實時監測、實現走帶過程中實時修正達到糾偏目的;糾偏機構均由伺服機構控制糾偏,包括放卷糾偏、過程糾偏和入料糾偏;放卷糾偏精度控制為±0.1 mm,過程糾偏精度控制為±0.1 mm,入料糾偏精度控制為±0.01 mm。

張力控制模塊的主要功能是有效控制物料走帶張力,不因卷繞張力問題造成裸電芯變形;張力控制機構均由伺服機構控制張力大小;極片張力范圍200~2 000 N,張力波動5%。

張力檢測模塊的主要功能是實現張力值的實時測量/顯示、張力曲線在觸摸屏上實時顯示、張力值及曲線與生產時間、裸電芯條碼等對應在工控機內的存儲/顯示;通過張力傳感器,輸出實時張力值;張力測試頻率≥30 Hz,測量誤差≤1.0%。

極耳翻折檢測及極片計長模塊的主要功能是實現卷繞前和卷針上極耳翻折的檢測、報警、挑出以及極片和隔膜長度測量;通過位移傳感器,反饋出單次用量長度值;計長誤差控制為±2 mm。

壓花輥模塊的主要功能是用在陰極極片上產生凹坑、凸起,以增加裸電芯的層間間距;通過滾花模,在極片上加工出紋路;層間間隙控制為(20±10)μm。

入料模塊的主要功能是實現卷繞前極片入料。通過夾輥驅動機構,將極片送入滾針;極片頭部在裸電芯中的位置精度控制為±0.5 mm,入料偏差≤0.1 mm,吹氣角度可自由調節。

極片及隔膜切斷模塊是實現極片和隔膜的精準切斷。極片切刀機構為鍘刀式且帶極片壓緊部件、切刀動作的動力設置于切刀長度的中部;隔膜切斷采用熱切刀結構;極片切斷模式有計長,檢測Mark孔和數極耳3種方式,極片切刀壽命≥200萬次,金屬箔毛刺超出膜片≤10 μm,隔膜切刀壽命≥50萬次,隔膜切刀可加熱。

終止膠帶粘貼模塊的主要功能是卷料膠帶開卷后按所需長度自動備好膠帶,并貼在裸電芯收尾處;備膠機構將膠紙按要求長度裁切好;貼膠擺輥完成取膠,貼膠;檢測Mark孔,貼膠位置精度控制為±3.0 mm,貼膠平整度為無褶皺,膠帶寬度為15~30 mm。

卷繞模塊的主要功能是實現電芯的卷繞(圓形卷繞)和不同卷繞工位的自動轉換,并能實現恒張力卷繞(張力波動±5%);采用多伺服電機驅動機構和多套卷針機構,將入料極片、隔膜通過卷針機構旋轉卷繞到一起;極片對齊度控制為±0.3 mm,隔膜對齊度控制為±0.5 mm。

2 LFP方型鋁殼電芯組立段熱壓設備

電芯在完成卷繞之后,進入熱壓工序,熱壓工序首先將裸電芯通過接觸式或者運風式預熱爐進行預熱,預熱完畢之后通過移載機械手對電芯中轉定位,將電芯熱壓整形后,最后進行厚度和Hi-pot測試。

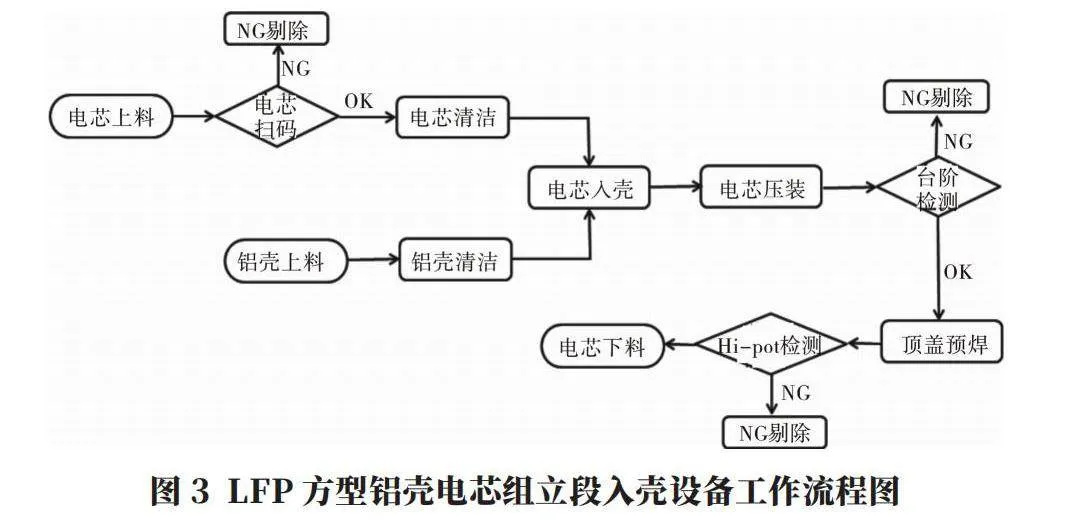

熱壓設備工作流程如圖2所示。

預熱主要用于裸電芯(JR)在卷繞之后熱壓之前的預熱,以便熱壓整形能夠快速地達到整形效果,提高單線產能。電芯預熱設備按照原理主要分為兩類,一類為接觸式預熱設備,另一類為運風式(非接觸式)預熱設備[2]。

接觸式加熱模塊對電芯進行加熱:每層加熱板上下貼有加熱膜,電芯下表面接觸加熱膜加熱,上表面通過加熱膜熱輻射加熱;層間間隙≤5 mm,加熱板均溫控制為±4 ℃,加熱至90 ℃,時間≤20 min。

運風式加熱模塊對電芯進行加熱:每電芯在恒溫烤爐內的輸送線上步進式移動加熱,烤爐配套的發熱管產生熱量,熱風循環系統將所產生熱風輸送至電芯表面,以達到電芯預熱的目的;爐內溫度80~130 ℃可調,最小調節精度1 ℃。

熱壓模塊的主要功能是將電芯進行熱壓整形:伺服電機+絲桿機構輸出壓力,加熱棒輸出熱量,通過上下壓板壓緊電芯;溫度均勻性控制為±3 ℃,溫度穩定性控制為±3 ℃,壓力控制精度控制為±3%設定值,上下壓板平行度≤0.1 mm。

厚度&Hi-pot測試模塊的主要功能是對整形完成的電芯在一定壓力下進行厚度和Hi-pot測試。通過加壓機構壓緊電芯,探針接觸電芯正負極極耳,通過傳感器和電阻測試儀對其進行檢測;壓力控制精度控制為±3%設定值,厚度檢測控制為±0.02 mm。

3 LFP方型鋁殼電芯組立段焊接設備

焊接設備包括超聲波焊接設備和激光焊機模塊。

超聲波焊接設備用于實現電芯極耳與轉接片、保護片通過超聲波焊接:主要功能涵蓋電芯掃碼上料、 轉接片上料、電芯極耳陽極焊接、電芯極耳陰極焊接、焊后除塵、焊接后貼藍膠、焊印檢測、良品下料至物流線、不良品下料至NG線等;主要包括轉接片上料模塊、超聲波焊接模塊、焊接保護模塊和貼膠模塊。

激光焊接設備用于實現電芯極耳與轉接片、保護片通過超聲波焊接:通過循環夾具,依次將刻碼OK的頂蓋、超焊后的電芯組、焊接保護壓板(防止金屬飛濺飛進電芯及壓緊轉接片與蓋板)組合到一起,進入焊接工位,通過振鏡發出激光,完成頂蓋與轉接片的焊接組裝;主要包括頂蓋激光刻碼模塊、頂蓋激光焊接模塊、焊印除塵模塊、焊印貼膠模塊[3]。

4 LFP方型鋁殼電芯組立段包Mylar設備

包Mylar設備用于對合芯貼膠后電芯用Mylar進行包裹,為后續電芯入殼做準備。設備完成電池自動上料、掃碼、底托片與Mylar熔合、定位送料、包Mylar、貼藍膠、CCD檢測焊點及貼藍膠等。

該設備的主要功能模塊包括底托和Mylar熱熔模塊、側面熱熔模塊、底部貼膠模塊。

底托和Mylar熱熔模塊的主要功能是將Mylar和底托、Mylar和電芯頂支架熔合到一起:通過給熱熔絲通電,電流通過鍍有鉬、鈦等高組織材料產生高溫去加熱熔合;熱熔壓力0.2~0.7 MPa,熱熔溫度穩定性控制為±3 ℃,熔點位置精度控制為±0.5 mm。

側面熱熔模塊的主要功能是將Mylar包裹電芯側面:通過側面的薄片以及滾輪,將側面的Mylar包裹好電芯,再通過熱熔頭將側面Mylar熱熔到頂蓋支架上;Mylar位置精度控制為±0.5 mm。

底部貼膠模塊的主要功能是將Mylar底部進行貼膠固定:為了防止電芯底部Mylar在轉運的過程中散開(Mylar只在電芯頂部有熱熔固定),需在電芯底部貼L形膠紙固定;貼膠位置精度控制為±1 mm。

5 LFP方型鋁殼電芯組立段入殼設備

入殼設備用于將包裹Mylar后的電芯裝入鋁殼,并用激光完成頂蓋與鋁殼的預焊,為后續頂蓋激光焊接做準備。設備完成電芯自動上料、電芯掃碼、電芯清潔、鋁殼上料、鋁殼清潔、電芯入殼、電芯壓裝、臺階檢測、頂蓋預焊、Hi-pot測試等。

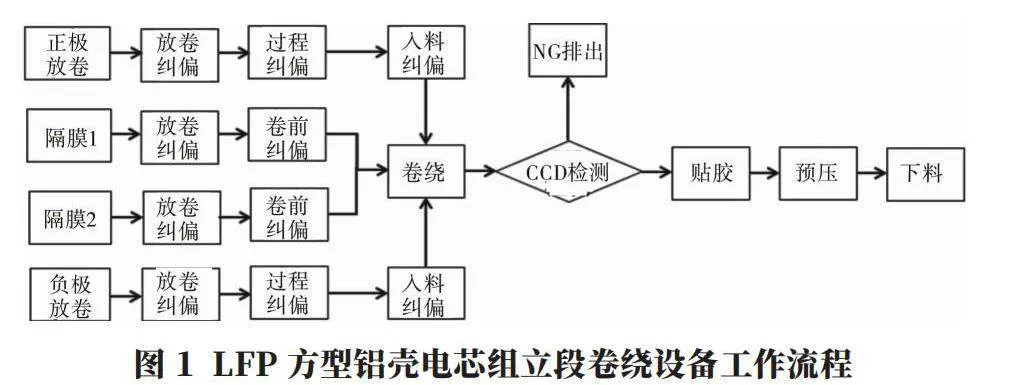

入殼設備工作流程如圖3所示。

電芯入殼設備的主要功能模塊包括電芯入殼模塊、電芯壓裝模塊、臺階檢測模塊、激光預焊模塊。

電芯入殼模塊的主要功能是將電芯推入鋁殼:將Mylar包裹的電芯、鋁殼定好位,并用開口機構張開鋁殼殼口,利用導向機構將電芯推入鋁殼;入殼定位精度控制為±0.05 mm,入殼壓力≤100 N。

電芯壓裝模塊的主要功能是將電芯頂蓋推入鋁殼:將電芯頂蓋、鋁殼定好位,并用開口機構張開鋁殼殼口,利用導向機構將頂蓋推入鋁殼;頂蓋與鋁殼臺階≤0.3 mm。

臺階檢測模塊的主要功能是檢測壓裝后頂蓋和鋁殼的臺階是否OK:3D輪廓儀將對電芯四周進行掃描檢測;臺階檢測誤判率≤0.1%,檢測精度控制為±0.02 mm。

激光預焊模塊的主要功能是將鋁殼和蓋板預熔合到一起:通過夾具將電芯定位好,振鏡發出的激光將頂蓋和鋁殼預焊到一起,焊接的同時,夾具上的氣道對其吹保護氣及負壓抽塵;長邊間隙≤0.06 mm,短邊間隙≤0.1 mm。

激光焊接模塊的主要功能是將鋁殼和蓋板熔合密封焊接:采用大理石搭建平臺框架,高速焊接過程中,夾具對電芯定位,上保護蓋等動作;準直頭上的位移傳感器會對電芯頂蓋進行位移測量,自動調整Z向焊接距離,保證激光離焦量一致;除塵結構一般采用同軸渦輪形式;焊接速度20~200 mm/s可調,速度控制精度控制為±3 mm/s,焊接最大熔深≥700 μm,焊接最大熔寬≥1 200 μm,有效熔深≥550 μm,焊接拉爆強度≥0.8 MPa。

6 LFP方型鋁殼電芯組立段其他設備

LFP方型鋁殼電芯組立段還包括密封釘焊接設備和檢測設備。

密封釘焊接設備用于將密封釘和蓋板上的注液孔完成激光焊接:主要功能涵蓋上下料機構、注液口激光清洗機構、上密封鋁釘機構、密封鋁釘激光焊接和焊后外觀檢測等組成。該設備主要包括對注液口進行清潔的激光清洗模塊,把存儲的密封釘精準裝到電芯注液口上的密封釘上釘模塊,把注液孔上的密封釘和頂蓋密封焊接到一起的密封釘焊接模塊,激光清洗模塊通過脈沖激光對殘留在注液孔附件的電解液結晶進行燒灼蒸發,達到清潔效果;密封釘上釘模塊上釘前CCD先對工位電芯的注液孔進行拍照定位,保證上釘位置的準確性;密封釘焊接模塊先用CCD先對工位電芯的注液孔進行拍照定位,保證上釘位置的準確性,再準指頭發出的激光對注液孔上密封釘進行預焊、滿焊。

檢測設備包括X-RAY檢測設備和氦檢設備。X- RAY檢測設備通過X射線穿透電芯內部成像來檢測電芯極片端面對齊度以及極片的層數來判定電芯是否合格。氦檢設備分為一次氦檢機和二次氦檢機,一次氦檢機用于對頂蓋激光焊接后的電芯進行氣密性檢測,二次氦檢機用于對密封釘激光焊接后的電芯進行氣密性檢測。

7 結語

本文主要研究闡述LFP方殼電芯組立段的主要設備,包括設備工作流程、設備模塊的功能、機構原理和主要技術參數。組立設備是動力電池生產過程的重要環節,是保證電池生產滿足產能、質量目標的關鍵因素,對設備的自動化、裝配精度,檢測能力等有較高的要求。隨著動力電池的迅速發展,深入研究總結組立段設備的工作流程、系統模塊有著重要的意義,有利于未來組立段設備朝高柔性、高效率、低能耗、智能化的方向發展。

參考文獻:

[1]楊世春,劉新華.電動汽車動力電池建模與管理系統設計[M].武漢:華中科技大學出版社,2022.

[2]沈華平,楊桃,吉盛,等.高鎳多晶和高鎳單晶混合正極材料對三元電池性能的影響[J].機械設計與制造工程.2021,50(6):81-84.

[3]朱永明,高鵬,王楨.鋰離子電池正極材料合成表征及操作實例[M].哈爾濱:哈爾濱工業大學出版社,2021.

作者簡介:

龍筱曄,女,1987生,助理研究員,研究方向為電池制造、測試、分類。