水峪煤業(yè)全煤巷綜掘工作面降塵技術研究

柳瑞忠

(山西汾西礦業(yè)(集團) 有限責任公司,山西 介休 032000)

1 工程背景

水峪煤業(yè)81106 工作面開采太原組10+11 號煤層,煤層平均厚度7.95 m,煤層傾角1°~13°,平均傾角3°,煤層結構復雜,工作面東部為實體煤(距81104 工作面350 m),西鄰井田邊界,南距八采區(qū)邊界約1 300 m,北鄰八采區(qū)3 條大巷。工作面具體頂?shù)装褰Y構見表1。

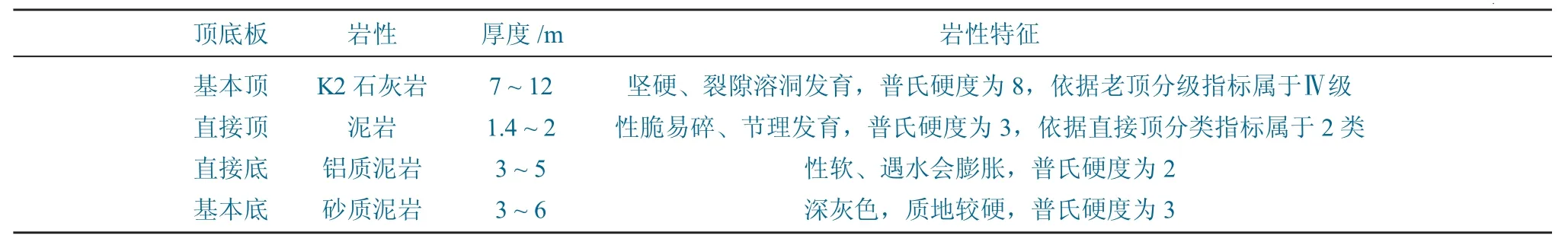

表1 煤層頂?shù)装褰Y構Table 1 Coal seam roof and floor structure

目前正在掘進81106 工作面運輸巷,巷道設計為矩形斷面,凈寬5.2 m,凈高3.5 m,為全煤巷,采用綜合機械法掘進。由于煤層普式硬度僅為0.5~0.96,且濕潤性差,導致煤層干燥且易碎,在掘進過程中產(chǎn)生大量的粉塵,現(xiàn)有除塵系統(tǒng)治理下的總粉塵濃度仍較高,作業(yè)能見度較低,嚴重影響安全生產(chǎn)及工人健康。因此,考慮在風筒出風口處安置附壁控塵風筒[1],為達到理想的降塵效果,需對控塵風筒合理的軸徑向出風比進行研究。

2 數(shù)值模擬分析

2.1 建立模型

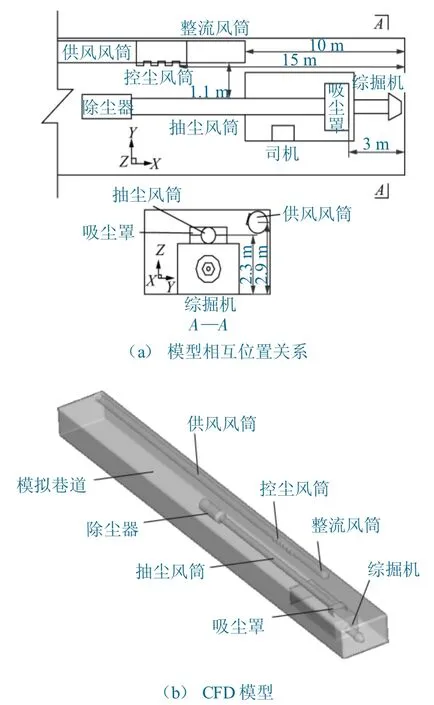

根據(jù)81106 運輸巷掘進工作面實際情況,模型中各風筒、掘進機及司機的位置關系如圖1(a)所示,采用Fluent 數(shù)值模擬軟件建立CFD 模型如圖1(b) 所示。模型中實體的表面均設置為無滑移邊界,風筒出風口為自由流體。

圖1 數(shù)值模型Fig.1 Numerical model

采用附壁控塵風筒后,由于其可在軸向及徑向同時出風,在除塵器前方形成一道風墻,將掘進產(chǎn)生的粉塵控制在掘進面范圍內(nèi),并有除塵器及抽塵風筒吸出,有效防止粉塵向掘進面后方擴散,并使司機等作業(yè)人員處于新鮮風流下工作。

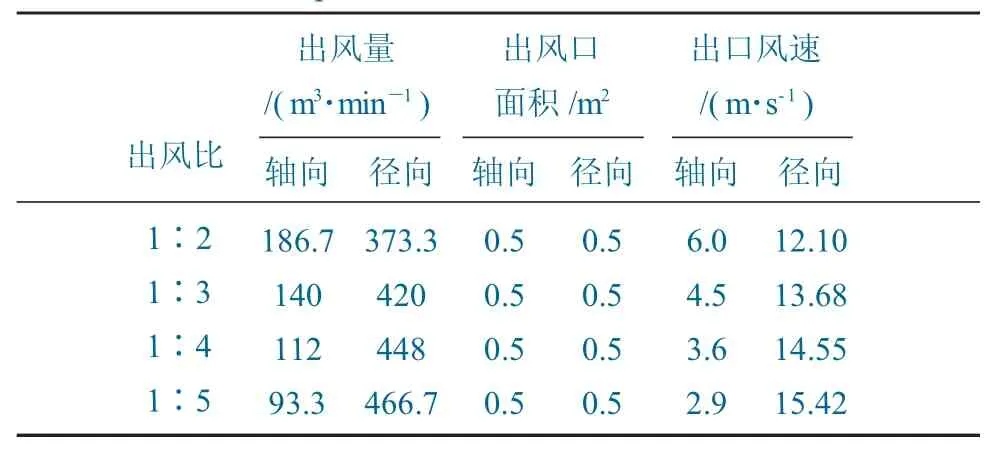

根據(jù)現(xiàn)場情況,設置風筒總供風量為560 m3/min,分別選取附壁的風筒軸徑向出風比為1∶2、1∶3、1∶4、1∶5 進行模擬分析,各軸徑向出風比的具體風流分配參數(shù)見表2。

表2 附壁風筒軸徑向模擬風流參數(shù)分配Table 2 Distribution of axial and radial simulated airflowparameters of wall-attached duct

2.2 模擬結果分析

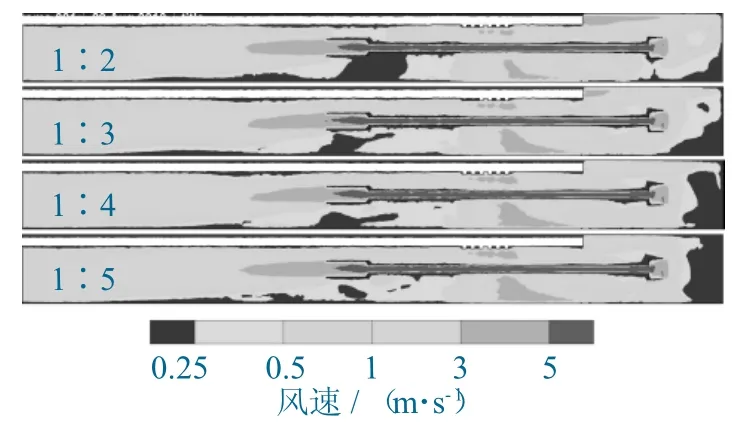

選取距底板高度2.5 m 的位置進行風流場的分析,如圖2 所示。

圖2 風流場云圖Fig.2 Cloud picture of wind flowfield

由圖2 可以看出,隨著軸徑向出風比的減小,徑向出風量增大,掘進面迎頭的低風速(低于0.25 m·s-1) 的范圍逐漸擴大,不利于瓦斯的及時排出,容易在工作面形成瓦斯積聚,存在一定的安全隱患。而抽塵風筒附近的低風速區(qū)域則隨著軸徑向出風比的減小而減小,有利于粉塵的抽出。出風比為1∶2 及1∶3 時的低風速范圍相對較小,且大部分位于掘進面風流回轉(zhuǎn)側(cè),便于探測瓦斯?jié)舛炔㈩A警示,出風比為1∶4 及1∶5 時的風速范圍較大,且基本覆蓋了整個巷道斷面,不利于現(xiàn)場預警管理。

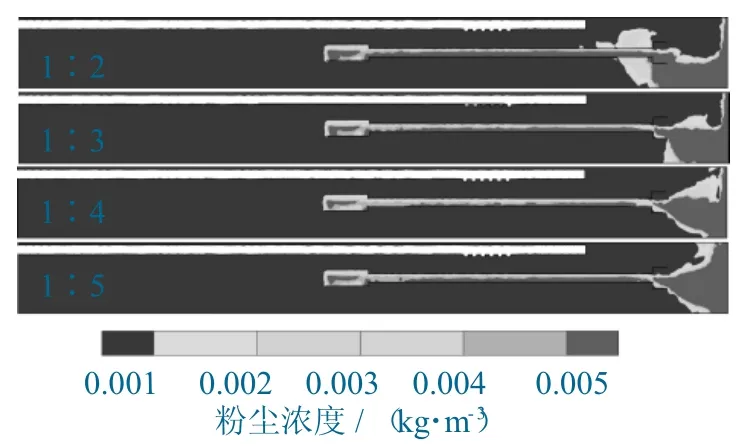

不同軸徑向出風比的粉塵濃度分布云圖如圖3所示。

圖3 粉塵濃度分布云圖Fig.3 Distribution cloud of dust concentration

由圖3 可知,當軸向出風比為1∶3、1∶4 及1∶5 時,粉塵基本集中在掘進面迎頭后方4 m 的范圍內(nèi),未出現(xiàn)向后擴散的趨勢;而軸向出風比為1∶2 時,粉塵集中區(qū)域較大,司機位置完全處于高粉塵濃度環(huán)境下,降塵效果較差。

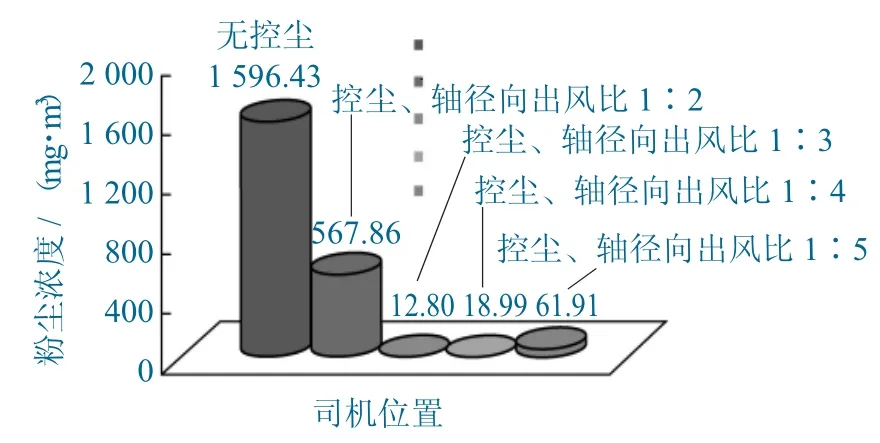

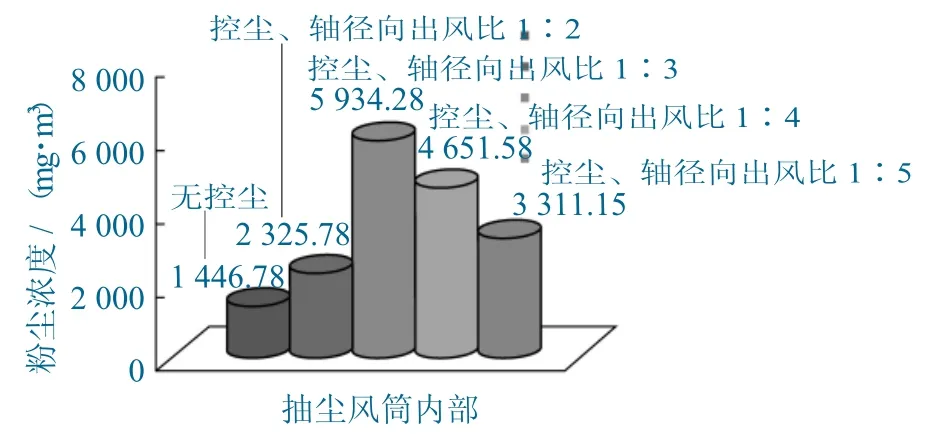

提取司機位置處及抽塵風筒內(nèi)的粉塵濃度進行對比分析,如圖4 ~圖5 所示。

圖4 司機處粉塵濃度對比Fig.4 Comparison of dust concentration at driver's place

圖5 抽塵風筒內(nèi)粉塵濃度對比Fig.5 Comparison of dust concentration in dust extraction duct

由圖4 可知,未安設附壁風筒進行控塵處理時,司機位置處的粉塵濃度達到了1 596.43 mg/m3;安設了附壁風筒后,司機處的粉塵濃度大幅降低,軸徑向出風比為1∶2 時,司機處的粉塵濃度降低至567.86 mg/m3;軸徑向出風比為1∶3 時,司機處的粉塵濃度降至最低,為12.80 mg/m3;軸徑向出風比為1∶4 時,司機處的粉塵濃度降低至18.99 mg/m3;軸徑向出風比為1∶4 時,司機處的粉塵濃度相比1∶2、1∶3 時有所升高,為61.91 mg/m3。

由圖5 可知,未安設附壁風筒進行控塵處理時,抽塵風筒內(nèi)的粉塵濃度最高僅為1 446.78 mg/m3,大部分粉塵在掘進面積聚并向后方擴散,作業(yè)環(huán)境較差;軸徑向出風比為1∶3 時,抽塵風筒的抽塵效率最高,其抽吸粉塵濃度最高達到了5 934.28 mg/m3;軸徑向出風比為1∶2 時,抽塵風筒的抽塵效率相對較低,其抽吸粉塵濃度最高為2 325.78 mg/m3;軸徑向出風比為1∶4 及1∶5 時,抽塵風筒抽吸粉塵濃度最高分別為4 651.58 mg/m3及3 311.15 mg/m3。

綜上分析,附壁風筒軸徑向出風比為1∶3 時的司機處粉塵濃度最低,且抽塵風筒的吸塵效率最高,降塵效果最佳。

3 現(xiàn)場應用效果分析

3.1 直觀效果分析

未采用附壁風筒進行控塵降塵處理前,掘進面后方35 m 范圍內(nèi)粉塵濃度較大,能見度較低,司機憑借經(jīng)驗進行巷道截割,巷道成型質(zhì)量較差。安設附壁風筒后,掘進面能見度大幅改善,粉塵大部分被抽出,司機割煤視眼較清晰,巷道斷面成型質(zhì)量較高。

3.2 出風比現(xiàn)場對比分析

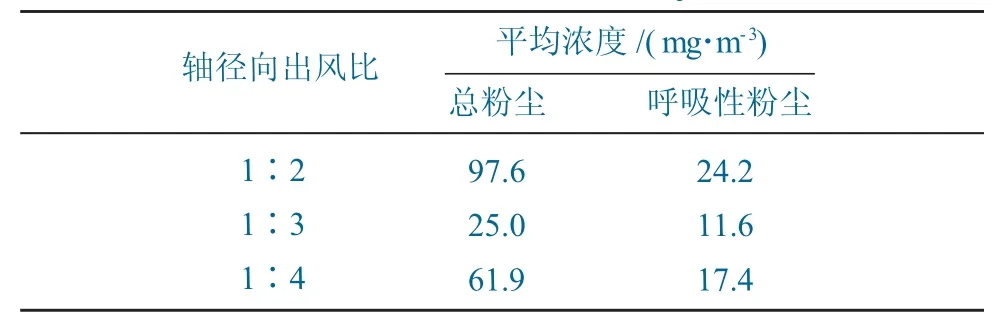

為明確附壁風筒合理的軸徑向出風比,在現(xiàn)場布置好控塵系統(tǒng)后,分別進行了1∶2、1∶3 及1∶4 的軸徑向出風比控塵試驗,并對司機處的粉塵濃度進行實時監(jiān)測,并匯總結果見表3。

表3 不同出風比司吉處粉塵濃度現(xiàn)場試驗Table 3 Field test of dust concentration at different outlet ratios in Siji

由表3 可知,3 種軸徑向出風比下,司機位置的粉塵濃度均得到了控制,其中出風比為1∶3 時的控塵效果最佳,其總粉塵平均濃度為25.0 mg/m-3,呼吸性粉塵平均濃度為11.6 mg/m-3,結合數(shù)值模擬結果,最終確定附壁風筒合理的軸徑向出風比為1∶3。

3.3 綜合效果分析

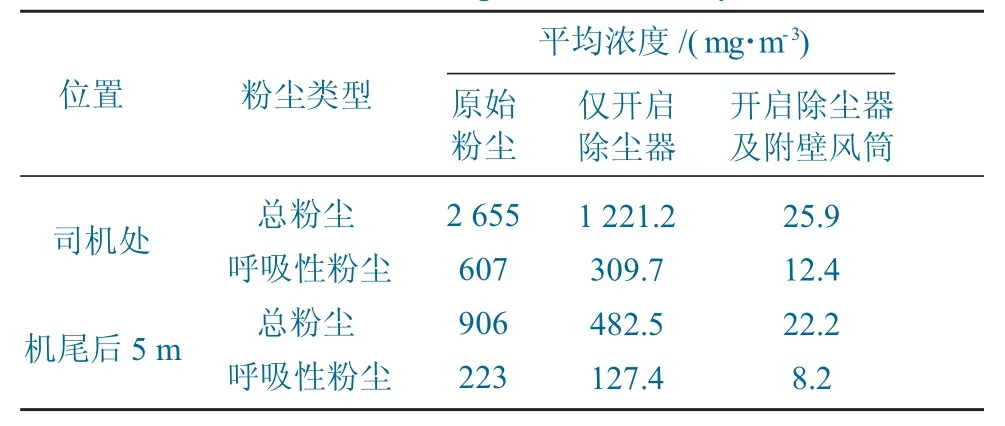

在81106 運輸巷掘進工作面,采用1∶3 軸徑向出風比進行長期試驗,并對司機位置處及掘進機后方5 m 處進行粉塵濃度監(jiān)測,與優(yōu)化前的粉塵濃度進行對比,結果見表4 所示。

表4 81106 運輸巷掘進面粉塵濃度測試Table 4 Test of dust concentration in tunneling face of 81106 transportation roadway

由表4 可知,掘進機掘進時產(chǎn)生的原始粉塵中,司機位置的總粉塵濃度高達2 655 mg/m3,呼吸性粉塵濃度高達607 mg/m3,僅開啟除塵器進行降塵處理時,司機處總粉塵濃度降低至1 221.2 mg/m3,呼吸性粉塵濃度降低至309.7 mg/m3,總粉塵及呼吸性粉塵的降塵效率分別為54.38%及48.98%;而同時開啟除塵器及1∶3 軸徑向出風比的附壁風筒后,司機位置的總粉塵濃度降低至25.9 mg/m3,呼吸性粉塵濃度降低至12.4 mg/m3,總粉塵及呼吸性粉塵的降塵效率分別高達99.02%及97.96%,明顯優(yōu)于原除塵系統(tǒng)。

掘進機機尾后5 m 的原始總粉塵濃度為906 mg/m3,原始呼吸性粉塵濃度為223 mg/m3,僅開啟除塵器進行降塵處理時,總粉塵濃度降低至482.5 m3,呼吸性粉塵濃度降低至127.4 mg/m3,降塵效率分別為46.74%及42.87%;而同時開啟除塵器及附壁風筒后,總粉塵濃度降低至22.2 mg/m3,呼吸性粉塵濃度降低至8.2 mg/m3,降塵效率分別達到了97.55%及96.32%。

可以看出,采用1∶3 軸徑向出風比的附壁風筒后,整個掘進面的粉塵濃度大幅降低,其中總粉塵降塵率為98.28%, 呼吸性粉塵的降塵率為97.14%。治理效果十分顯著,保證了礦井的安全高效生產(chǎn)。

4 結論

(1) 通過數(shù)值模擬分析了附壁風筒不同軸徑向出風比下,掘進面風速及粉塵濃度的變化情況,并結合現(xiàn)場對比試驗,綜合確定出合理的軸徑向出風比為1∶3。

(2) 現(xiàn)場應用結果表明,采用1∶3 軸徑向出風比的附壁風筒后,司機位置的總粉塵濃度降低至25.9 mg/m3,呼吸性粉塵濃度降低至12.4 mg/m3,掘進機后5 m 處總粉塵濃度降低至22.2 mg/m3,呼吸性粉塵濃度降低至8.2 mg/m3,治理效果顯著,保證了礦井的安全高效生產(chǎn)。